Visão geral de Atomização com gás inerte

A atomização com gás inerte é um método fascinante usado para produzir pós metálicos com tamanho e formato uniformes e excelentes propriedades. Essa técnica, amplamente adotada em setores como o aeroespacial, automotivo e de manufatura aditiva, garante pós de alta qualidade que atendem a especificações rigorosas. Mas o que é exatamente a atomização com gás inerte e por que ela é tão importante no cenário atual de fabricação? Vamos nos aprofundar nas complexidades desse processo, explorar vários modelos de pós metálicos e entender suas aplicações, especificações e muito mais.

O que é atomização com gás inerte?

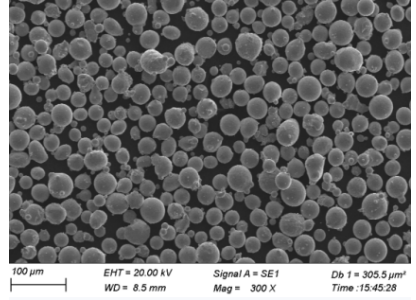

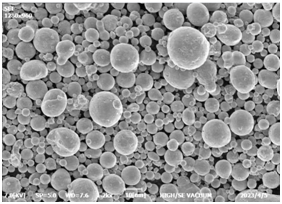

A atomização com gás inerte é um processo em que o metal fundido é transformado em pó fino usando gás inerte de alta pressão, normalmente argônio ou nitrogênio. O metal é derretido em um cadinho, e o fluxo derretido é então desintegrado em gotículas por um fluxo de gás de alta velocidade. Essas gotículas se solidificam em partículas de pó finas e esféricas à medida que esfriam. O uso de gás inerte evita a oxidação e a contaminação, garantindo a produção de pós metálicos de alta pureza.

Visão geral do processo

O atomização de gás inerte O processo pode ser dividido em várias etapas principais:

- Derretimento: O metal é derretido em um cadinho, geralmente usando aquecimento por indução.

- Atomização: O metal fundido é derramado através de um bocal e desintegrado por um fluxo de gás inerte de alta velocidade.

- Solidificação: As gotículas de metal esfriam e se solidificam em partículas de pó.

- Coleção: O pó é coletado, peneirado e classificado com base no tamanho.

Tipos e características de pós metálicos produzidos por Atomização com gás inerte

Os tipos de pós metálicos produzidos com o uso de atomização de gás inerte variam muito, cada um com composições e propriedades exclusivas adaptadas a aplicações específicas. Aqui estão dez modelos notáveis de pós metálicos:

| Modelo de pó metálico | Composição | Propriedades | Características |

|---|---|---|---|

| Aço inoxidável 316L | Fe-Cr-Ni-Mo | Alta resistência à corrosão, boa ductilidade | Partículas finas e esféricas, com distribuição uniforme de tamanho |

| Inconel 625 | Ni-Cr-Mo-Nb | Alta resistência, resistência à oxidação | Desempenho superior em altas temperaturas |

| Titânio Ti-6Al-4V | Ti-Al-V | Excelente relação entre resistência e peso | Biocompatível, ideal para implantes médicos |

| AlSi10Mg | Al-Si-Mg | Boa condutividade térmica, leve | Alta relação resistência/peso, boa capacidade de fundição |

| Cobalto-cromo | Co-Cr | Alta resistência ao desgaste e à corrosão | Biocompatível, usado em implantes dentários e ortopédicos |

| Aço para ferramentas H13 | Fe-Cr-Mo-V | Alta dureza, excelente resistência ao desgaste | Ideal para fabricação de ferramentas e matrizes |

| Cobre-Cr-Zr | Cu-Cr-Zr | Alta condutividade elétrica | Boa resistência e condutividade térmica |

| Aço Maraging | Fe-Ni-Co-Mo | Resistência ultra-alta, boa tenacidade | Usado no setor aeroespacial e em ferramentas |

| Alumínio 6061 | Al-Mg-Si | Boas propriedades mecânicas, soldabilidade | Versátil, usado em componentes estruturais |

| Níquel 718 | Ni-Cr-Fe-Mo | Alta resistência, resistência à corrosão | Adequado para aplicações de alta temperatura |

Aplicações de pós metálicos atomizados com gás inerte

Os pós metálicos atomizados com gás inerte encontram aplicações em vários setores, cada um aproveitando as propriedades exclusivas desses materiais para obter um desempenho ideal. Aqui está uma tabela detalhada que mostra diferentes aplicações:

| Aplicativo | Modelo de pó metálico | Setor | Benefícios |

|---|---|---|---|

| Manufatura Aditiva | Titânio Ti-6Al-4V | Aeroespacial, Médico | Leve, de alta resistência e biocompatível |

| Revestimentos por spray térmico | Inconel 625 | Energia, Marinha | Alta resistência à corrosão, excelente adesão |

| Moldagem por injeção de metal | Aço inoxidável 316L | Automotivo, médico | Formas complexas, alta precisão, excelente resistência à corrosão |

| Metalurgia do pó | Aço para ferramentas H13 | Ferramental, Automotivo | Alta dureza, resistência ao desgaste, vida útil prolongada da ferramenta |

| Componentes elétricos | Cobre-Cr-Zr | Eletrônicos | Alta condutividade elétrica, gerenciamento térmico |

| Peças estruturais | Alumínio 6061 | Aeroespacial, automotivo | Leve, boas propriedades mecânicas, facilidade de usinagem |

| Implantes ortopédicos | Cobalto-cromo | Médico | Biocompatibilidade, alta resistência ao desgaste |

| Peças para altas temperaturas | Níquel 718 | Aeroespacial, Energia | Alta resistência, resistência à oxidação, estabilidade em altas temperaturas |

| Componentes automotivos | Aço Maraging | Automotivo, aeroespacial | Força ultra-alta, tenacidade e resistência à fadiga |

| Trocadores de calor | AlSi10Mg | HVAC, Automotivo | Boa condutividade térmica, leve |

Especificações, tamanhos, graus e padrões de pós metálicos atomizados com gás inerte

Quando se trata de pós metálicos, as especificações, tamanhos, graus e padrões são cruciais para garantir qualidade e desempenho consistentes. Aqui está uma tabela detalhada com essas informações:

| Modelo de pó metálico | Faixa de tamanho de partícula | Grau | Padrões |

|---|---|---|---|

| Aço inoxidável 316L | 15-45 µm | ASTM F138 | ISO 5832-1 |

| Inconel 625 | 15-53 µm | AMS 5666 | UNS N06625 |

| Titânio Ti-6Al-4V | 20-45 µm | Grau 5 | ASTM B348, AMS 4928 |

| AlSi10Mg | 10-50 µm | A360 | ISO 3522 |

| Cobalto-cromo | 15-45 µm | ASTM F75 | ISO 5832-4 |

| Aço para ferramentas H13 | 20-63 µm | AISI H13 | ASTM A681 |

| Cobre-Cr-Zr | 10-45 µm | C18150 | ASTM B937 |

| Aço Maraging | 15-53 µm | 18Ni(250) | AMS 6521 |

| Alumínio 6061 | 20-63 µm | 6061-T6 | ASTM B209 |

| Níquel 718 | 15-53 µm | AMS 5662 | UNS N07718 |

Detalhes de fornecedores e preços de pós metálicos atomizados com gás inerte

Encontrar o fornecedor certo e entender os detalhes de preço são essenciais para a aquisição de pós metálicos. Aqui está uma tabela com alguns dos principais fornecedores e preços aproximados:

| Fornecedor | Modelo de pó metálico | Preço (USD/kg) | Informações adicionais |

|---|---|---|---|

| Höganäs AB | Aço inoxidável 316L | 50-70 | Líder global em pós metálicos de alta qualidade |

| Materiais Sandvik | Inconel 625 | 90-110 | Especializada em ligas de alto desempenho |

| Metalurgia do pó da GKN | Titânio Ti-6Al-4V | 200-250 | Amplo portfólio, técnicas avançadas de fabricação |

| Tecnologia LPW | AlSi10Mg | 30-50 | Focado em pós de manufatura aditiva |

| Tecnologia Carpenter | Cobalto-cromo | 100-130 | Conhecida por ligas especiais e de alto desempenho |

| Grupo Eramet | Aço para ferramentas H13 | 25-40 | Oferece uma variedade de aços para ferramentas e ligas de alto desempenho |

| Vale S.A. | Cobre-Cr-Zr | 15-25 | Um dos maiores produtores de ligas de níquel e cobre |

| Aubert e Duval | Aço Maraging | 70-90 | Especialista em aço e ligas de alto desempenho |

| AMETEK Specialty Metal | Alumínio 6061 | 20-30 | Fornece uma variedade de ligas de alumínio |

| Metais ATI | Níquel 718 | 80-100 | Ligas de alta resistência e resistentes à corrosão |

Vantagens e limitações do Atomização com gás inerte

Todo processo tem seus prós e contras, e a atomização com gás inerte não é exceção. Aqui está uma tabela comparativa para ajudá-lo a avaliar as vantagens e limitações:

| Aspecto | Vantagens | Limitações |

|---|---|---|

| Pureza | Alta pureza, contaminação mínima | Requer fornecimento de gás inerte |

| Forma da partícula | Partículas esféricas, excelente fluidez | Pode ter limitações de distribuição de tamanho |

| Controle de processos | Controle preciso do tamanho e da distribuição das partículas | Alto custo de configuração inicial |

| Formulários | Adequado para uma ampla gama de aplicações | Nem todos os metais são adequados para atomização |

| Escalabilidade | Escalável para grandes volumes de produção | Processo com uso intensivo de energia |

| Consistência | Qualidade consistente e repetibilidade | Requer manutenção e monitoramento regulares |

perguntas frequentes

Vamos abordar algumas perguntas comuns sobre a atomização com gás inerte para esclarecer quaisquer dúvidas que você possa ter:

| Pergunta | Resposta |

|---|---|

| Qual é a principal vantagem da atomização com gás inerte? | A principal vantagem é a produção de pós metálicos esféricos de alta pureza com tamanho uniforme. |

| Quais gases inertes são comumente usados nesse processo? | Argônio e nitrogênio são os gases inertes mais comumente usados. |

| Todos os metais podem ser atomizados com esse método? | Nem todos os metais são adequados; o processo é ideal para metais com altos pontos de fusão. |

| Quais setores se beneficiam mais com essa tecnologia? | Os setores aeroespacial, automotivo, médico e de manufatura aditiva se beneficiam significativamente. |

| Como a atomização com gás inerte se compara à atomização com água? | A atomização com gás inerte proporciona maior pureza e partículas esféricas, enquanto a atomização com água pode levar à oxidação e a formas irregulares. |

| A atomização com gás inerte é ecologicamente correta? | É relativamente amigável ao meio ambiente, especialmente quando comparado a processos que usam água ou outros meios reativos. |

| Quais são os tamanhos típicos das partículas produzidas? | Os tamanhos das partículas normalmente variam de 10 a 63 µm, dependendo do material e dos parâmetros do processo. |

| Como é feito o controle de qualidade do pó? | A qualidade é controlada por meio do monitoramento cuidadoso do fluxo de gás, da temperatura e da coleta de partículas. |

| Há algum requisito especial de armazenamento para pós atomizados? | Sim, eles devem ser armazenados em uma atmosfera seca e inerte para evitar oxidação e contaminação. |

| Que avanços estão sendo feitos na tecnologia de atomização com gás inerte? | Os avanços incluem melhor controle de processo, novos materiais e maior escalabilidade. |

Conclusão

A atomização com gás inerte é uma tecnologia essencial para a produção de pós metálicos de alta qualidade, atendendo às demandas exigentes da fabricação moderna. Sua capacidade de produzir partículas uniformes e esféricas com alta pureza a torna indispensável em vários setores. À medida que continuamos a inovar e refinar esse processo, o futuro da produção de pós metálicos parece incrivelmente promissor, abrindo novos caminhos para aplicações avançadas e propriedades aprimoradas de materiais.

Portanto, na próxima vez que você encontrar um componente aeroespacial elegante ou um implante médico robusto, lembre-se da intrincada dança do metal fundido e do gás inerte que o tornou possível. Boa atomização!