Pós de baixa liga desempenham um papel crucial em vários setores, do automotivo ao aeroespacial. Sua versatilidade, combinada com propriedades exclusivas, torna-os indispensáveis na fabricação de componentes de alto desempenho. Neste guia abrangente, exploraremos tudo o que você precisa saber sobre pós de baixa liga, desde sua composição até suas aplicações, propriedades e muito mais. Não importa se você é um especialista do setor ou um leitor curioso, este artigo foi elaborado para fornecer conhecimento aprofundado e, ao mesmo tempo, manter a conversa e o envolvimento.

Visão geral do pó de baixa liga

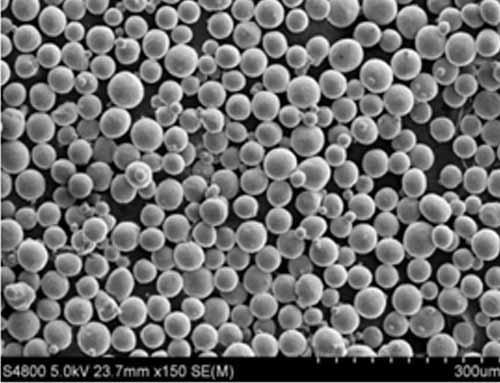

Os pós de baixa liga são pós metálicos projetados que contêm uma pequena porcentagem de elementos de liga, como cromo, molibdênio ou níquel. Esses pós são projetados especificamente para melhorar as propriedades mecânicas, a resistência ao desgaste e a tenacidade do metal de base. Eles são comumente usados na metalurgia do pó para fabricar peças que exigem alta resistência, durabilidade e dimensões precisas.

Os pós de baixa liga são populares em aplicações que exigem materiais com propriedades mecânicas superiores em comparação com metais puros ou materiais de alta liga. A seleção cuidadosa dos elementos de liga nos pós de baixa liga garante que o produto final possa suportar condições extremas, como altas temperaturas, ambientes corrosivos e cargas pesadas.

Principais detalhes do pó de baixa liga

| Parâmetro | Descrição |

|---|---|

| Composição | Metal de base com elementos de liga 1-5%, como Mo, Cr, Ni |

| Propriedades | Alta resistência, resistência ao desgaste, maior tenacidade e dureza |

| Aplicativos comuns | Componentes automotivos, peças aeroespaciais, ferramentas e maquinário pesado |

| Processo de fabricação | Atomização, sinterização e prensagem isostática a quente (HIP) |

| Elementos de liga típicos | Cromo, molibdênio, níquel, manganês, vanádio, titânio |

| Vantagens | Propriedades mecânicas aprimoradas, econômicas e versáteis |

Composição do pó de baixa liga

Compreender a composição dos pós de baixa liga é fundamental para selecionar o material certo para uma aplicação específica. O metal base desses pós é geralmente o ferro, mas outros metais, como o níquel e o titânio, também podem ser usados. Os elementos de liga, adicionados em pequenas quantidades, influenciam significativamente as propriedades do pó.

Tabela: Elementos de liga comuns em pós de baixa liga

| Elemento de liga | Concentração típica (%) | Finalidade |

|---|---|---|

| Cromo (Cr) | 1-3% | Aumenta a resistência à corrosão e a dureza |

| Molibdênio (Mo) | 0.5-2% | Melhora a resistência em altas temperaturas, resistência ao desgaste |

| Níquel (Ni) | 1-5% | Aumenta a resistência e a ductilidade |

| Vanádio (V) | 0.1-1% | Melhora o refinamento dos grãos e a resistência ao desgaste |

| Titânio (Ti) | 0.1-0.5% | Aumenta a força e a resistência à corrosão |

| Manganês (Mn) | 0.5-2% | Aumenta a temperabilidade e a resistência ao desgaste |

Por que esses elementos?

- Cromo (Cr): Conhecido por sua excelente resistência à corrosão, o cromo é um elemento-chave em pós de baixa liga projetados para ambientes agressivos. Ele também aumenta a dureza, tornando o produto final mais durável.

- Molibdênio (Mo): Esse elemento é fundamental para aplicações que exigem alta resistência em temperaturas elevadas. O molibdênio aumenta a resistência ao desgaste, garantindo a longevidade de componentes como engrenagens e eixos.

- Níquel (Ni): O níquel melhora a resistência e a ductilidade dos pós de baixa liga, tornando-os adequados para peças que passam por estresse ou deformação significativos.

- Vanádio (V): O vanádio é essencial para o refinamento dos grãos, o que melhora as propriedades mecânicas gerais do material, inclusive a resistência ao desgaste.

- Titânio (Ti): A adição de titânio a pós de baixa liga aumenta a força e mantém a resistência à corrosão, o que o torna ideal para aplicações aeroespaciais.

Características de Pó de baixa liga

As características dos pós de baixa liga são adaptadas por meio da seleção cuidadosa dos elementos de liga e do controle preciso do processo de fabricação. Essas características determinam a adequação do pó para várias aplicações.

Tabela: Características do pó de baixa liga

| Característica | Descrição |

|---|---|

| Alta resistência | Os pós de baixa liga são projetados para produzir peças com resistência superior. |

| Resistência ao desgaste | Maior resistência ao desgaste devido à presença de elementos como Mo e Cr. |

| Robustez | A resistência aprimorada permite um melhor desempenho em aplicações exigentes. |

| Resistência à corrosão | Os elementos de liga, como Cr e Ti, oferecem excelente resistência à corrosão. |

| Estabilidade dimensional | As peças fabricadas com pós de baixa liga mantêm suas dimensões mesmo sob tensão. |

| Resistência à fadiga | A excelente resistência à fadiga torna esses pós ideais para cargas cíclicas. |

Por que essas características são importantes

- Alta resistência: A resistência é uma consideração primordial em aplicações em que as peças são submetidas a cargas pesadas ou altas pressões. Os pós de baixa liga são projetados para produzir componentes que possam suportar essas condições sem falhar.

- Resistência ao desgaste: Em setores como o automotivo e o de ferramentas, as peças geralmente sofrem atrito e desgaste. A resistência ao desgaste dos pós de baixa liga garante que os componentes durem mais, reduzindo a necessidade de substituições frequentes.

- Robustez: A tenacidade é a capacidade de um material de absorver energia e se deformar sem quebrar. Essa propriedade é essencial para peças que precisam suportar impacto ou estresse sem fraturar.

- Resistência à corrosão: A corrosão pode reduzir significativamente a vida útil de um componente. Os pós de baixa liga com elementos como o cromo oferecem resistência superior à corrosão, o que os torna ideais para uso em ambientes adversos.

- Estabilidade dimensional: A manutenção de dimensões precisas é fundamental em setores como o aeroespacial e o automotivo, onde até mesmo pequenos desvios podem levar a problemas significativos. Os pós de baixa liga garantem que as peças permaneçam estáveis sob condições variáveis.

- Resistência à fadiga: A resistência à fadiga é vital para componentes que passam por ciclos de carga repetidos. Os pós de baixa liga são projetados para suportar essas condições sem sucumbir à falha por fadiga.

Aplicações de Pó de Baixa Liga

Os pós de baixa liga são incrivelmente versáteis, encontrando uso em uma ampla gama de indústrias. Sua capacidade de aprimorar as propriedades mecânicas os torna ideais para aplicações que exigem resistência, durabilidade e precisão.

Tabela: Aplicações Comuns de Pó de Baixa Liga

| Setor | Aplicativo | Benefícios |

|---|---|---|

| Automotivo | Engrenagens, rolamentos, árvores de cames, bielas | Alta resistência, resistência ao desgaste, resistência à fadiga |

| Aeroespacial | Lâminas de turbina, componentes de motor, peças estruturais | Leve, de alta resistência e resistente à corrosão |

| Ferramentas | Ferramentas de corte, moldes, matrizes | Resistência ao desgaste, tenacidade, precisão |

| Maquinário pesado | Caixas de câmbio, componentes hidráulicos | Resistência, durabilidade, resistência à corrosão |

| Petróleo e gás | Brocas, válvulas, tubulações | Alta resistência, resistência ao desgaste e à corrosão |

| Médico | Implantes, ferramentas cirúrgicas | Biocompatibilidade, resistencia, resistencia á corrosión |

| Defesa | Veículos blindados, sistemas de armas | Tenacidade, resistência ao desgaste, resistência |

| Eletrônicos | Conectores, carcaças | Estabilidade dimensional, resistência à corrosão |

| Energia | Componentes de turbinas eólicas, peças de reatores nucleares | Resistência, resistência à fadiga, resistência à corrosão |

| Marinha | Hélices, componentes de motor | Resistência à corrosão, resistência ao desgaste, tenacidade |

Exemplos do Mundo Real

- Automotivo: Na indústria automotiva, os pós de baixa liga são usados para fabricar componentes críticos, como engrenagens e árvores de cames. Essas peças exigem alta resistência e resistência ao desgaste para suportar as tensões da operação do motor.

- Aeroespacial: As lâminas de turbina em motores a jato são frequentemente feitas de pós de baixa liga devido à sua capacidade de manter a resistência e a estabilidade em altas temperaturas, garantindo uma operação segura e eficiente.

- Médico: Ferramentas e implantes cirúrgicos devem ser fortes e biocompatíveis. Pós de baixa liga com titânio são comumente usados para atender a esses requisitos, fornecendo dispositivos médicos duráveis e seguros.

Vantagens do Pó de Baixa Liga

Os pós de baixa liga oferecem uma combinação única de propriedades que os tornam altamente vantajosos em várias aplicações. Vamos mergulhar nos benefícios específicos que diferenciam esses pós de outros materiais.

Tabela: Vantagens do Pó de Baixa Liga

| Vantagens | Descrição |

|---|---|

| Custo-efetividade | Os pós de baixa liga são geralmente mais acessíveis do que as alternativas de alta liga. |

| Versatilidade | Adequado para uma ampla gama de aplicações em diferentes indústrias. |

| Propriedades mecânicas aprimoradas | Resistência, resistência ao desgaste e tenacidade aprimoradas em comparação com metais puros. |

| Adaptabilidade | A composição pode ser ajustada para atender aos requisitos específicos da aplicação. |

| Precisão Dimensional | Ideal para fabricar peças com dimensões precisas e tolerâncias rigorosas. |

| Resistência Ambiental | Oferece excelente resistência à corrosão, calor e desgaste em ambientes agressivos. |

Por que essas vantagens são importantes

- Custo-efetividade: Os pós de baixa liga fornecem uma solução econômica para a fabricação de componentes de alto desempenho. Em comparação com os pós de alta liga, eles oferecem benefícios semelhantes a um preço mais baixo, tornando-os uma opção atraente para indústrias preocupadas com custos.

- Versatilidade: A capacidade de usar pós de baixa liga em uma variedade de indústrias — de automotiva a aeroespacial — demonstra sua versatilidade. Isso os torna um material ideal para fabricantes que buscam otimizar o desempenho em diferentes aplicações.

- Propriedades mecânicas aprimoradas: A adição de elementos de liga aprimora significativamente as propriedades mecânicas do metal base. Isso resulta em componentes mais fortes e duráveis que podem suportar condições exigentes.

- Adaptabilidade: Uma das principais vantagens dos pós de baixa liga é a capacidade de adaptar sua composição para atender a requisitos específicos. Isso permite que os fabricantes otimizem o material para aplicações específicas, seja para melhorar a resistência ao desgaste, maior resistência ou melhor resistência à corrosão.

- Precisão Dimensional: Os pós de baixa liga são ideais para produzir peças com tolerâncias rigorosas e dimensões precisas. Isso é particularmente importante em indústrias como aeroespacial e automotiva, onde mesmo pequenos desvios podem levar a problemas significativos.

- Resistência Ambiental: Em aplicações onde os componentes são expostos a ambientes agressivos, como altas temperaturas ou substâncias corrosivas, os pós de baixa liga oferecem resistência superior, garantindo uma vida útil mais longa e custos de manutenção reduzidos.

Desvantagens e Limitações do Pó de Baixa Liga

Embora os pós de baixa liga ofereçam inúmeros benefícios, eles também vêm com certas limitações que precisam ser consideradas ao selecionar materiais para aplicações específicas.

Tabela: Desvantagens e Limitações do Pó de Baixa Liga

| Desvantagem | Descrição |

|---|---|

| Faixa Limitada de Elementos de Liga | A porcentagem de elementos de liga é limitada, o que pode restringir as propriedades. |

| Não Adequado para Ambientes Extremos | Pós de alta liga podem ser necessários para condições mais extremas. |

| Complexidade do Processamento | Requer controle preciso durante a fabricação para obter as propriedades desejadas. |

| Potencial de Fragilidade | Alguns pós de baixa liga podem se tornar frágeis se não forem processados corretamente. |

| Resistência à corrosão limitada | Embora a resistência à corrosão tenha sido aprimorada, ela pode não corresponder à dos aços inoxidáveis. |

Por que essas limitações são importantes

- Faixa Limitada de Elementos de Liga: A faixa de elementos de liga em pós de baixa liga é limitada a cerca de 1-5%. Isso pode restringir a capacidade do material de obter certas propriedades, especialmente quando comparado a pós de alta liga que podem conter porcentagens mais altas de elementos de liga.

- Não Adequado para Ambientes Extremos: Para aplicações em condições extremamente severas, como ambientes de alta temperatura ou atmosferas altamente corrosivas, os pós de alta liga podem ser uma escolha melhor. Os pós de baixa liga podem não fornecer a proteção ou o desempenho necessários nesses cenários.

- Complexidade do Processamento: O processo de fabricação de pós de baixa liga requer controle preciso para obter as propriedades desejadas. Qualquer desvio no processo pode resultar em um produto que não atenda às especificações exigidas, levando a possíveis falhas ou desempenho reduzido.

- Potencial de Fragilidade: Se não forem processados corretamente, os pós de baixa liga podem se tornar frágeis, tornando-os propensos a rachaduras ou quebras sob estresse. Isso é particularmente preocupante em aplicações onde a tenacidade é crítica.

- Resistência à corrosão limitada: Embora os pós de baixa liga ofereçam resistência à corrosão aprimorada em comparação com metais puros, eles ainda podem ficar aquém da proteção fornecida por materiais como aço inoxidável, particularmente em ambientes altamente corrosivos.

Modelos específicos de pós metálicos

Os pós de baixa liga vêm em vários modelos, cada um projetado para atender a requisitos específicos. Aqui estão dez exemplos de modelos populares de pó de baixa liga, juntamente com suas descrições e aplicações.

Tabela: Modelos Populares de Pó de Baixa Liga

| Modelo | Composição | Propriedades | Formulários |

|---|---|---|---|

| FeMo10 | Fe + 10% Mo | Alta resistência, excelente resistência ao desgaste | Engrenagens automotivas, componentes aeroespaciais |

| FeNi5 | Fe + 5% Ni | Maior tenacidade e ductilidade | Peças estruturais, conectores |

| FeCr3 | Fe + 3% Cr | Resistência à corrosão aprimorada, boa dureza | Componentes marítimos, ferramentas |

| FeV1 | Fe + 1% V | Resistência ao desgaste aprimorada, refino de grão | Ferramentas de corte, peças de alta tensão |

| FeMn2 | Fe + 2% Mn | Melhor temperabilidade, resistência ao desgaste | Rolamentos, eixos, engrenagens |

| FeMo2Ni4 | Fe + 2% Mo + 4% Ni | Equilíbrio de resistência e tenacidade | Peças estruturais aeroespaciais, automotivas |

| FeCrMoNi | Fe + Cr + Mo + Ni (proporções personalizáveis) | Propriedades versáteis, adaptadas para aplicações específicas | Multidão de indústrias |

| FeTi0.5 | Fe + 0,5% Ti | Resistência aprimorada, boa resistência à corrosão | Fixadores aeroespaciais, implantes médicos |

| FeMnCrNiV | Fe + Mn + Cr + Ni + V (mistura personalizada) | Resistência ao desgaste, tenacidade e resistência à corrosão superiores | Componentes de alto desempenho |

| FeMoCrNi2 | Fe + Mo + Cr + Ni + V | Alta resistência, excelente resistência ao desgaste e à corrosão | Petróleo e gás |

Descrições detalhadas

- FeMo10: Este modelo apresenta ferro com 10% de molibdénio, oferecendo alta resistência e excelente resistência ao desgaste. É comumente usado nas indústrias automotiva e aeroespacial para componentes como engrenagens e peças estruturais que precisam suportar alta tensão e desgaste.

- FeNi5: Composto por 5% de níquel, o FeNi5 oferece maior tenacidade e ductilidade, tornando-o ideal para peças estruturais e conectores que exigem durabilidade e flexibilidade.

- FeCr3: Com 3% de crómio, este modelo oferece maior resistência à corrosão e boa dureza. É adequado para componentes marítimos e ferramentas que precisam suportar ambientes corrosivos.

- FeV1: Apresentando 1% de vanádio, o FeV1 melhora a resistência ao desgaste e promove o refinamento do grão, tornando-o uma escolha popular para ferramentas de corte e peças que sofrem alta tensão.

- FeMn2: Este modelo inclui 2% de manganês, o que aumenta a temperabilidade e a resistência ao desgaste. É frequentemente usado em rolamentos, eixos e engrenagens, onde essas propriedades são cruciais.

- FeMo2Ni4: Uma mistura equilibrada de 2% de molibdénio e 4% de níquel, este modelo oferece um bom equilíbrio de resistência e tenacidade, tornando-o adequado para peças estruturais aeroespaciais e aplicações automotivas.

- FeCrMoNi: Este modelo personalizável permite propriedades sob medida, ajustando as proporções de crómio, molibdénio e níquel. É usado em várias indústrias onde propriedades específicas são necessárias.

- FeTi0.5: Com 0,5% de titânio, este modelo oferece maior resistência e boa resistência à corrosão, tornando-o ideal para fixadores aeroespaciais e implantes médicos.

- FeMnCrNiV: Uma mistura personalizada de manganês, crómio, níquel e vanádio, este modelo oferece resistência superior ao desgaste, tenacidade e resistência à corrosão, adequado para componentes de alto desempenho.

- FeMoCrNi2: Combinando molibdénio, crómio, níquel e vanádio, este modelo oferece alta resistência e excelente resistência ao desgaste e à corrosão, tornando-o perfeito para aplicações exigentes nos setores de petróleo e gás e aeroespacial.

Especificações, tamanhos e padrões

Os pós de baixa liga estão disponíveis em vários tamanhos e graus, aderindo aos padrões da indústria para garantir qualidade e consistência. As especificações desses pós são cruciais para determinar sua adequação para aplicações específicas.

Tabela: Especificações, Tamanhos e Padrões de Pós de Baixa Liga

| Especificação | Descrição |

|---|---|

| Tamanho da partícula | Varia de 10 a 150 mícrons, dependendo da aplicação |

| Pureza | Tipicamente >99%, com controle rigoroso sobre impurezas |

| Grau | Varia por aplicação, incluindo graus padrão como ASTM F75 |

| Densidade | Tipicamente 7,8 g/cm³ para pós à base de ferro |

| Fluidez | Medido usando o medidor de fluxo Hall, geralmente 30-50 s/50g |

| Padrões | ASTM B213, ASTM B962, ISO 4497, ISO 3923 |

| Embalagem | Disponível em sacos de 25 kg, tambores ou embalagens personalizadas |

Por que as especificações são importantes

- Tamanho da partícula: O tamanho das partículas do pó é fundamental para determinar como o pó se comportará durante o processamento. Partículas menores são normalmente usadas para aplicações que exigem detalhes e precisão mais finos, enquanto partículas maiores podem ser preferidas para componentes maiores.

- Pureza: A alta pureza é essencial para garantir que o pó tenha o desempenho esperado, especialmente em aplicações críticas como aeroespacial ou dispositivos médicos. As impurezas podem levar a defeitos ou falhas no produto final.

- Grau: O grau do pó determina sua adequação para aplicações específicas. Por exemplo, a ASTM F75 é um padrão comum para ligas de cobalto-crómio-molibdénio usadas em implantes médicos.

- Densidade: A densidade do pó afeta seu comportamento de empacotamento e a densidade final do produto sinterizado. A densidade consistente é importante para obter propriedades uniformes na peça acabada.

- Fluidez: A fluidez é uma medida de quão facilmente o pó flui através de funis e outros equipamentos. Boa fluidez é crucial para um processamento consistente e produtos finais de alta qualidade.

- Padrões: A adesão aos padrões da indústria garante que o pó atenda aos requisitos necessários de qualidade e desempenho. Isso é particularmente importante em indústrias regulamentadas como aeroespacial e dispositivos médicos.

- Embalagem: A embalagem adequada é importante para proteger o pó durante o transporte e armazenamento. Também garante que o pó seja entregue em uma condição pronta para uso.

Detalhes de fornecedores e preços

Escolhendo o fornecedor certo para pó de baixa liga é essencial para garantir qualidade, consistência e confiabilidade. Aqui está uma olhada em alguns dos principais fornecedores e uma

visão geral das tendências de preços.

Tabela: Detalhes de Fornecedores e Preços

| Fornecedor | Localização | Modelos disponíveis | Preço (por kg) | Quantidade mínima do pedido |

|---|---|---|---|---|

| Höganäs AB | Suécia | FeMo10, FeCr3, FeV1 | $25-$40 | 100 kg |

| Metalurgia do pó da GKN | REINO UNIDO | FeNi5, FeMn2, FeMoCrNi | $30-$50 | 200 kg |

| Tecnologia Carpenter | EUA | FeMo2Ni4, FeTi0.5 | $35-$55 | 50 kg |

| Sandvik AB | Suécia | FeMnCrNiV, FeMoCrNi2V1 | $40-$60 | 100 kg |

| Metais em pó ATI | EUA | FeCrMoNi, FeV1 | $30-$45 | 150 kg |

| Kennametal | EUA | FeCr3, FeMo10 | $35-$50 | 100 kg |

Compreendendo os preços

- Variação de preços: O preço dos pós de baixa liga pode variar significativamente com base em fatores como composição, pureza e localização do fornecedor. Porcentagens mais altas de elementos de liga como molibdénio ou níquel geralmente aumentam o preço.

- Quantidade mínima de pedido (MOQ): O MOQ é um fator importante para as empresas, especialmente as operações menores. Os fornecedores normalmente exigem pedidos maiores para justificar o custo de produção e envio, mas alguns fornecedores oferecem mais flexibilidade com MOQs mais baixos.

- Considerações geográficas: A localização do fornecedor também pode afetar o preço devido aos custos de envio, impostos de importação/exportação e regulamentos locais. Por exemplo, os fornecedores europeus podem ter preços mais altos devido a regulamentos ambientais mais rigorosos.

Comparando os prós e contras das opções de pó de baixa liga

Ao selecionar um pó de baixa liga, é essencial avaliar os prós e contras de diferentes modelos. Aqui está uma comparação para ajudá-lo a tomar uma decisão informada.

Tabela: Comparação das opções de pó de baixa liga

| Modelo | Prós | Contras |

|---|---|---|

| FeMo10 | Alta resistência, excelente resistência ao desgaste | Custo mais alto devido ao teor de molibdénio |

| FeNi5 | Maior tenacidade e ductilidade | Menor resistência à corrosão em comparação com os modelos FeCr |

| FeCr3 | Boa resistência à corrosão, dureza | Tenacidade limitada, pode exigir liga adicional |

| FeV1 | Resistência ao desgaste aprimorada, refino de grão | Pode ser quebradiço se não for processado corretamente |

| FeMn2 | Temperabilidade aprimorada, econômica | Menor resistência em comparação com os modelos FeMo ou FeNi |

| FeMo2Ni4 | Equilíbrio de resistência e tenacidade | Preços de gama média, pode não oferecer resistência extrema à corrosão |

| FeCrMoNi | Propriedades personalizáveis, aplicação versátil | Processamento complexo, custo mais alto |

| FeTi0.5 | Resistência aprimorada, boa resistência à corrosão | Limitado a aplicações que exigem menor tenacidade |

| FeMnCrNiV | Resistência superior ao desgaste e à corrosão | Custo mais alto, processamento complexo |

| FeMoCrNi2 | Alta resistência, excelente resistência ao desgaste e à corrosão | Mais caro, processamento complexo |

Qual modelo é o certo para você?

- Se você precisa de alta resistência e resistência ao desgaste, considere FeMo10. No entanto, esteja preparado para um custo ligeiramente maior devido ao teor de molibdénio.

- Para aplicações que exigem tenacidade e ductilidade, FeNi5 é uma escolha sólida, embora possa não oferecer o mesmo nível de resistência à corrosão que os modelos com maior teor de crómio.

- Procurando resistência à corrosão? FeCr3 é uma excelente opção, embora você possa precisar considerar liga adicional se precisar de tenacidade aprimorada.

- Se a resistência ao desgaste é sua principal preocupação, FeV1 oferece desempenho aprimorado, mas tenha cuidado com a fragilidade se não for processado corretamente.

- Para uma solução econômica com boa temperabilidade, FeMn2 vale a pena considerar, embora possa não corresponder à resistência de modelos mais caros.

Perguntas frequentes

| Pergunta | Resposta |

|---|---|

| Para que serve o pó de baixa liga? | Os pós de baixa liga são usados em indústrias como automotiva, aeroespacial e ferramentas para fabricar componentes duráveis e de alta resistência. |

| Como o pó de baixa liga é feito? | Os pós de baixa liga são normalmente feitos por atomização, seguido por sinterização ou prensagem isostática a quente (HIP). |

| Quais são os benefícios de usar pó de baixa liga? | Os benefícios incluem propriedades mecânicas aprimoradas, custo-efetividade e versatilidade em várias aplicações. |

| Quais são as limitações do pó de baixa liga? | As limitações incluem uma gama restrita de elementos de liga, potencial fragilidade e adequação limitada para ambientes extremos. |

| Como escolho o pó de baixa liga certo? | Considere fatores como resistência necessária, resistência ao desgaste, resistência à corrosão e custo ao selecionar um pó de baixa liga. |

| Os pós de baixa liga podem ser personalizados? | Sim, os pós de baixa liga podem ser adaptados ajustando a composição dos elementos de liga para atender a requisitos específicos. |

| Os pós de baixa liga são caros? | Os preços variam com base na composição e no fornecedor, mas os pós de baixa liga são geralmente mais acessíveis do que as alternativas de alta liga. |

| Quais indústrias usam pó de baixa liga? | As principais indústrias incluem automotiva, aeroespacial, petróleo e gás, ferramentas e dispositivos médicos. |

| O pó de baixa liga é adequado para ambientes agressivos? | Embora ofereçam resistência aprimorada ao desgaste e à corrosão, os pós de baixa liga podem não ser adequados para ambientes extremamente agressivos, onde pós de alta liga podem ser necessários. |

| Como a qualidade do pó de baixa liga é garantida? | A qualidade é garantida por meio da adesão aos padrões da indústria, como ASTM e ISO, bem como controle rigoroso sobre pureza e tamanho das partículas. |

Conclusão

Pós de baixa liga são um material indispensável na fabricação moderna, oferecendo uma combinação única de propriedades que os tornam adequados para uma ampla gama de aplicações. De peças automotivas a componentes aeroespaciais, esses pós fornecem a resistência, durabilidade e precisão necessárias nas indústrias de alto desempenho atuais.

Ao entender a composição, características e aplicações dos pós de baixa liga, bem como as vantagens e limitações de diferentes modelos, você pode tomar decisões informadas sobre qual material é mais adequado para suas necessidades específicas. Se você está procurando otimizar o desempenho, reduzir custos ou garantir a longevidade, os pós de baixa liga oferecem uma solução versátil que pode ser adaptada para atender às suas necessidades.

Lembre-se de considerar todos os fatores, incluindo composição, custo, confiabilidade do fornecedor e necessidades específicas da aplicação, ao escolher o pó de baixa liga certo para seu projeto. Com a escolha certa, você pode obter resultados superiores e impulsionar o sucesso em seus empreendimentos de fabricação.