Pó de tungstênio e cobaltoTambém conhecido como ligas de tungstênio-cobalto ou WC-Co, refere-se a um material composto feito pela combinação de pó de carboneto de tungstênio (WC) com pó metálico de cobalto. Esse produto de metalurgia do pó é um material de metal duro popular, apreciado por sua combinação exclusiva de dureza, tenacidade e propriedades de resistência térmica/desgaste.

Tipos de pó de tungstênio e cobalto

O pó de tungstênio-cobalto está disponível em diferentes composições, tamanhos, formas e graus para se adequar a várias aplicações e métodos de processamento.

| Tipo | Descrição |

|---|---|

| Composição | Normalmente, contém 84-97% WC por peso misturado com 3-16% cobalto. A proporção é ajustada para otimizar a dureza, a resistência, a durabilidade e outras propriedades. |

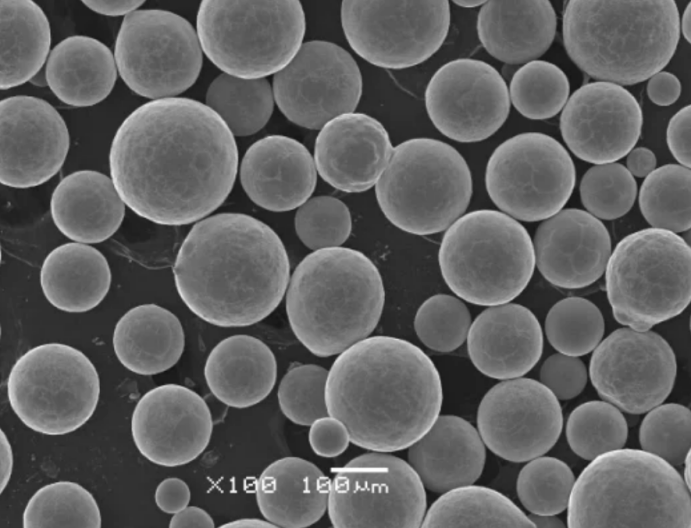

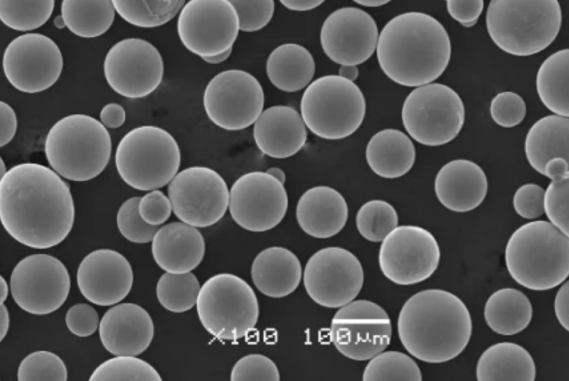

| Forma da partícula | O pó redondo/esférico flui melhor para um preenchimento uniforme da matriz. Os pós angulares e triturados proporcionam melhor resistência à compactação. |

| Tamanho da partícula | Pó nanoestruturado submicrônico até partículas grossas de mais de 100 mícrons com base no tamanho e nos detalhes da peça final. |

| Notas | Vários graus de qualidade com base na pureza, distribuição do tamanho das partículas, forma, carbonetos residuais e outros parâmetros. Os graus mais altos são usados para aplicações mais exigentes. |

Métodos de processamento de tungstênio-cobalto

O pó de WC-Co passa por várias técnicas de consolidação para criar componentes e peças acabados:

- Metalurgia do pó de prensa e sinterização

- Moldagem por injeção de metal

- Manufatura aditiva, como jato de aglutinante, fusão de leito de pó com feixe de laser/elétrons

- Revestimentos por spray térmico

- Compactação a frio/morno e prensagem de rolos

- Revestimento, brasagem, soldagem

A adequação depende de fatores como grau do material, tamanho da peça final, complexidade, requisitos de desempenho e volumes de produção.

Composição de tungstênio-cobalto

O pó de tungstênio e cobalto contém dois componentes principais: carboneto de tungstênio e cobalto. Outros elementos podem estar presentes com base nas necessidades da aplicação.

| Constituinte | Função | Peso % |

|---|---|---|

| Carbeto de tungstênio (WC) | Oferece extrema dureza, força e resistência ao desgaste | 84-97% típico |

| Cobalto (Co) | Aglutinante metálico dúctil que mantém os carbonetos unidos | 3-16% típico |

| Carbetos de tântalo, titânio e nióbio | Adiciona resistência à corrosão para aplicações específicas | Opcionalmente, até 5% |

| Carbeto de vanádio | Inibidor de crescimento de grãos durante o tratamento térmico | Opcionalmente, até 2% |

Papel do cobalto

A fase aglutinante de cobalto desempenha funções essenciais nos metais duros de carbeto de tungstênio:

- Mantém os grãos de WC unidos em uma matriz metálica resistente

- Oferece tenacidade à fratura e resistência ao choque para partículas frágeis de WC

- Permite a deformação e suporta o compartilhamento de carga

- Permite o tratamento térmico para aumentar a resistência

- Determina as propriedades magnéticas

Concentrações mais altas de cobalto geralmente melhoram a resistência e a facilidade de fabricação, ao mesmo tempo em que reduzem a dureza. A proporção WC-Co influencia diretamente as características físicas, mecânicas, elétricas e magnéticas.

Propriedades de tungstênio e cobalto

As principais propriedades dos metais duros de cobalto e carbeto de tungstênio incluem:

| Propriedade | Desempenho |

|---|---|

| Dureza | Até 1500 HV ou 90 HRA, entre os materiais industriais mais resistentes |

| Resistência ao desgaste | Altamente resistente ao desgaste abrasivo e erosivo |

| Robustez | Resistência à propagação de trincas de até 30 MPa√m |

| Resistência a altas temperaturas | Pode operar a até 1000°C por tempo limitado |

| Resistência à corrosão | Razoavelmente inerte, mas graus específicos oferecem melhor desempenho |

| Condutividade térmica | Até 100 W/mK para remoção de calor |

| Condutividade elétrica | Varia de semicondutor a quase metálico com base no grau |

| Coeficiente de expansão térmica | Semelhante ao aço em ~5-7 x 10-6 K-1 |

| Densidade | 11-15 g/cc, mais pesado do que as ligas de titânio |

| Propriedades magnéticas | Determinado pelo índice WC-Co, crítico para alguns segmentos |

O equilíbrio exclusivo entre dureza, desempenho de desgaste e resistência à fratura torna os metais duros ideais para suportar pressões, temperaturas, impactos, atrito e ambientes corrosivos extremos. As propriedades são ajustadas com base na composição e nos parâmetros de processamento selecionados de acordo com as condições específicas de aplicação e serviço.

Aplicações de tungstênio-cobalto

Graças às suas excepcionais propriedades de dureza e desgaste, combinadas com força e resistência térmica, os materiais de carboneto de tungstênio e cobalto têm uso industrial extremamente amplo nos seguintes segmentos:

| Setor | Aplicativos comuns |

|---|---|

| Mineração | Ferramentas e brocas de perfuração, insertos e dentes para perfuração de rochas, meios de peneiramento |

| Petróleo e gás | Ferramentas de fundo de poço, ferramentas wireline, bolas de fraturamento, mangas, perfuração de poços |

| Construção | Ferramentas de fresagem e planejamento de estradas, ferramentas de abertura de valas, serras circulares |

| Metalurgia | Insertos de torneamento, matrizes de conformação a frio, rebarbas rotativas, cortadores, balanças de rolos |

| Trabalho em madeira | Ferramentas de corte, serras circulares, picadores, facas de plaina e de marcenaria |

| Automotivo | Suporte do bico de injeção de combustível, válvulas e assentos |

| Aeroespacial | Matrizes de trefilação, matrizes de extrusão, ferramentas de estampagem |

| Eletrônicos | Lâminas de corte de wafer semicondutor |

| Médico e odontológico | Lâminas cirúrgicas e brocas |

| Processamento de alimentos | Placas de picadores de carne, matrizes de extrusão |

As propriedades exclusivas do carboneto de tungstênio-cobalto permitem que ele supere os aços para ferramentas convencionais, os aços inoxidáveis e outros materiais concorrentes em condições extremas de serviço.

Especificações do pó de tungstênio e cobalto

O pó de cobalto de carboneto de tungstênio para prensa e sinterização atende a várias especificações internacionais:

| Padrão | Descrição |

|---|---|

| ISO 2768 | Tolerâncias geométricas para pós de carbeto cimentado |

| ISO 4499 | Métodos para medição do tamanho de grão de carboneto cimentado |

| ASTM B771 | Padrão para pó de carboneto de cobre-tungstênio para moldagem por injeção |

| JIS R 1601 | Classificação dos pós de carbeto cimentado |

Principais métricas de pó juntamente com valores típicos de acordo com a ISO 2768:

| Parâmetro | Faixa típica |

|---|---|

| Tamanho da partícula | 0,2 a 120 mícrons |

| Forma da partícula | Redondo, angular ou triturado |

| Densidade aparente | 3-8 g/cc |

| Densidade da torneira | 4-12 g/cc |

| Área de superfície específica | 0,1 a 20 m2/g |

| Conteúdo da solução sólida | Opcionalmente, até 5% |

| Carbono residual | 0,1% máximo |

| Oxigênio residual | 0,6% máximo |

Os fabricantes fornecem TDS e COA detalhados, especificando a composição química, as características físicas e os critérios de inspeção para cada grau de pó adaptado para as aplicações-alvo. São oferecidas misturas personalizadas para necessidades exclusivas.

Carbeto de tungstênio vs. metais duros de cobalto

Principais diferenças na comparação entre os graus padrão de carboneto de tungstênio e os pós de metal duro ricos em cobalto:

| Parâmetro | Carbeto de tungstênio | Cobalto Hardmetal |

|---|---|---|

| Composição | 94-97% WC com 3-6% Co | 84-90% WC com 10-16% Co |

| Dureza | Até 92 HRA (>1500 HV) | Até 62 HRA (~700 HV) |

| Robustez | Maior risco de fratura frágil | Resistência à propagação de trincas de até 30 MPa√m |

| Força | Resistência à ruptura transversal de 2.000 a 3.000 MPa | Resistência à ruptura transversal de 4.500 a 5.500 MPa |

| Resistência ao desgaste | Extrema resistência à abrasão e à erosão | Desempenho de desgaste inferior, mas ainda excelente |

| Resistência à corrosão | Propenso à oxidação e ao ataque químico se não for protegido por um aglutinante | Melhor proteção contra corrosão devido à camada mais espessa de cobalto |

| Resposta magnética | Ligeiramente magnético devido a vestígios de aglutinante de cobalto | Ferromagnético devido ao maior teor de cobalto |

Compensações

O aumento do teor de cobalto melhora a dureza e a resistência à corrosão, ao mesmo tempo em que reduz a dureza e o desempenho de desgaste. Escolha a classe com base na propriedade mais crítica necessária - dureza extrema versus resistência e durabilidade.

Carboneto de tungstênio vs. Cobalto de carboneto de tungstênio

É importante fazer a distinção entre carboneto de tungstênio em pó (WC puro sem aglutinante de cobalto) e carbeto de tungstênio cobalto (WC composto + pó de Co).

| Métrico | Carbeto de tungstênio | Carbeto de tungstênio Cobalto |

|---|---|---|

| Constituintes | Carbeto de tungstênio puro sem cobalto | Mistura íntima de WC+Co em pó |

| Dureza | Dureza extremamente alta, muito frágil | A redução da dureza é compensada pelo endurecimento do cobalto |

| Formulários | Uso limitado na forma de WC puro sem aglutinante | A maioria dos usos comerciais exige cobalto como aglutinante |

| Processamento | Desafio de sinterizar pó de WC puro | Consolidação mais fácil com cobalto para fortalecer o produto |

| Preço | Menos caro como um único componente | Custo mais alto devido ao teor de cobalto |

| Disponibilidade | Menos comumente usado | Muito amplamente disponível |

Assim, os pós de carboneto de tungstênio e cobalto são mais versáteis e aplicáveis à maioria dos casos de uso na produção de peças de metal duro.

Graus de pó de tungstênio e cobalto

O pó de cobalto de carboneto de tungstênio está disponível comercialmente em uma ampla gama de composições e graus padronizados para atender às necessidades de desempenho:

| Grau | Descrição | Formulários |

|---|---|---|

| Microgrãos | Pó muito fino de <1 mícron para componentes menores e complexos | Ferramentas em miniatura, eletrônicos |

| Submicrônico | Partículas de menos de 1 mícron com área de superfície moderada | Insertos intercambiáveis, matrizes de desenho |

| Ultrafino | Pó de ~1-5 mícrons para propriedades aprimoradas | Ferramentas de corte, picaretas de mineração |

| Bom | Partículas de tamanho médio de 5 a 10 mícrons para melhor fluxo e empacotamento | Ferramentas de remoção de metal, peças de desgaste |

| Padrão | Pó de 10 a 30 mícrons para uso geral | Construção, marcenaria, ferramentas de conformação |

| Médio/grosso | Partículas maiores, >30 mícrons, com maior tenacidade | Mineração, petróleo e gás, peças grandes |

As designações de grau mais alto denotam qualidade superior com controle mais rígido sobre métricas críticas do pó, como distribuição do tamanho das partículas, forma, níveis de pureza, teor de oxigênio/carbono e microestrutura.

Os pós premium melhoram a densidade sinterizada, a consistência do desempenho e a confiabilidade dos componentes de metal duro acabados. No entanto, o custo também aumenta substancialmente para classes mais finas e puras de tungstênio-cobalto otimizadas para aplicações avançadas.

Análise de custo do pó de tungstênio-cobalto

O preço varia de acordo com a composição, o grau, os volumes de pedidos e as condições de mercado:

| Grau de pó | Faixa de preço médio |

|---|---|

| Comercial padrão 10-30 mícrons | $27 a $37 por libra |

| Grão fino submicrônico 1-5 mícrons | $45 a $55 por libra |

| Ultrafina de alta pureza <1 mícron | $90 a $110 por libra |

| Graus de cobalto ou enriquecidos com aglutinante especial | $80 a $250+ por libra |

- A volatilidade do preço do tungstênio afeta diretamente os custos do pó

- Os graus médicos e aeroespaciais de maior pureza exigem preços premium

- Pedidos em massa de milhares de libras oferecem uma economia significativa de custos

Com o aumento dos custos de energia, matéria-prima e transporte, os preços do pó de cobalto e carboneto de tungstênio sofreram pressão de alta, mas espera-se que se estabilizem à medida que os mercados equilibram a oferta e a demanda. Considere análise do custo total do ciclo de vida para a tomada de decisões, pois os graus de desempenho mais altos podem proporcionar produtividade e durabilidade superiores, o que se traduz em custos mais baixos de $/peça.

perguntas frequentes

O que é carbeto cimentado?

O carboneto cimentado refere-se a um material composto feito pela mistura de partículas de carboneto com uma fase aglutinante, normalmente o cobalto. O carboneto de tungstênio cobalto (também chamado de tungstênio cobalto, WC-Co ou carboneto de cobalto) fabricado com pó de carboneto de tungstênio como constituinte do carboneto é um tipo extremamente popular de carboneto cimentado graças às suas propriedades exclusivas.

Quais são as diferentes classes de carbeto de tungstênio?

O próprio pó de carboneto de tungstênio está disponível em diferentes graus com base na pureza, no tamanho da partícula, no teor de carbono/oxigênio e em outras métricas. As designações comuns do pó de carbeto de tungstênio incluem tamanhos de partículas microgrão, submicrônico, fino, padrão e grosso. Além disso, os carbonetos cimentados são diferenciados pela composição - um teor mais alto de cobalto faz com que seja um grau rico em cobalto com maior resistência e tenacidade em comparação com os graus padrão, otimizando a dureza e o desempenho de desgaste. As classes especiais também podem incorporar outros carbonetos, como os de tântalo, titânio ou nióbio.

Como fabricar peças de carboneto de tungstênio?

O processo de consolidação preferido para fabricar componentes acabados de carboneto de tungstênio e cobalto envolve a metalurgia do pó de prensagem e sinterização:

- Pesar as quantidades adequadas de pós de WC e Co

- Moagem de bolas para misturar e homogeneizar intimamente

- Compactar em peças "verdes" usando matrizes e aplicando pressão

- Debind e pré-sinterização de peças para conferir resistência ao manuseio

- Sinterização em alta temperatura logo abaixo do ponto de fusão do cobalto

- Tratamentos térmicos adicionais podem melhorar ainda mais as propriedades

A flexibilidade da metalurgia do pó, aliada às excelentes propriedades do metal duro, torna essa técnica extremamente popular para a fabricação em escala comercial.

Qual é a cor do carbeto de tungstênio?

Na forma de pó, o carbeto de tungstênio cobalto normalmente apresenta uma cor cinza escuro. A aparência final varia de acordo com a composição - o carbeto de tungstênio puro sem cobalto pode parecer cinza claro. Um teor mais alto de cobalto confere uma cor mais metálica. As peças de carbeto de tungstênio totalmente sinterizadas refletem as diferenças na proporção do pó inicial. De modo geral, um tom de cinza é a cor mais representativa.

O carbeto de tungstênio é magnético?

O carbeto de tungstênio em si não é magnético. Entretanto, a resposta magnética é determinada pela porcentagem de ligante de cobalto nas ligas de WC-Co. As classes com 6% ou menos de cobalto geralmente apresentam apenas uma atração magnética fraca. As composições ricas em cobalto com mais de 10% de Co tornam-se ferromagnéticas. Isso facilita as técnicas de separação magnética para recuperar componentes de metal duro gastos e desgastados para reciclagem.

O carbeto de tungstênio é perigoso?

Como a maioria dos pós industriais, algumas precauções de saúde e segurança se aplicam ao manuseio do carboneto de tungstênio-cobalto:

- Deve-se evitar a inalação de poeira

- Assegure-se de que haja ventilação adequada

- Use EPIs - máscaras, luvas, óculos de proteção, conforme necessário

- Evite o contato com a pele ou a ingestão

- Revisar o SDS para gerenciar os riscos adequadamente

Na forma sólida, o carbeto de tungstênio em si é relativamente inerte e não é considerado tóxico. Entretanto, o aglutinante de cobalto típico pode causar sensibilização da pele ou respiratória em alguns indivíduos. Em geral, os carbetos cimentados não representam riscos significativos à saúde se manuseados com cuidado, de acordo com as diretrizes.

Conclusão

Com sua extrema dureza aliada à resistência, à tenacidade e ao desempenho em termos de desgaste, o carboneto de tungstênio cobalto se tornou o metal duro mais utilizado em metalurgia, mineração, construção, energia e diversas aplicações industriais. A personalização da composição do pó de WC e Co e do processo de consolidação permite perfis de propriedades sob medida. A confiabilidade do componente, a consistência e a vida útil da ferramenta dependem da qualidade e do grau do pó de tungstênio-cobalto selecionado como matéria-prima. À medida que os pioneiros continuam a ampliar os limites de desempenho, os avanços em carbonetos cimentados darão suporte a futuras descobertas em uma ampla gama de tecnologias de ponta.

conhecer mais processos de impressão 3D

Frequently Asked Questions (Supplemental)

1) How does cobalt content affect Tungsten Cobalt Powder performance?

- Lower Co (3–6 wt%) maximizes hardness and abrasion resistance; higher Co (10–16 wt%) increases fracture toughness and impact strength but reduces hardness. Choose based on dominant failure mode: abrasive wear vs. chipping/impact.

2) What powder characteristics matter most for MIM vs. press‑and‑sinter?

- MIM: very fine PSD (often D50 < 5 μm), tight PSD, high apparent/tap density ratio, controlled oxygen/carbon, excellent de‑binder behavior. Press‑and‑sinter: slightly coarser PSD (D50 ≈ 5–15 μm), good flowability and die fill, consistent green strength.

3) Can Tungsten Cobalt Powder be used in additive manufacturing?

- Yes. Binder jetting is most common; PBF of WC‑Co typically requires a laser with optimized parameters or pre‑alloyed feedstock and often benefits from HIP to reduce porosity. Powder sphericity and low oxygen are critical.

4) How is grain growth controlled during WC‑Co sintering?

- Add small amounts of VC/Cr3C2/TaC as inhibitors, use rapid ramp and optimized dwell, and apply sinter‑HIP. These limit WC grain coarsening, preserving hardness while maintaining toughness.

5) What are best practices for handling WC‑Co powders safely?

- Control dust with local exhaust, use conductive/grounded equipment, wear appropriate PPE (P3/N100 respirators, gloves), avoid skin contact with cobalt, and follow NFPA 484 and SDS guidance. Implement medical surveillance where cobalt exposure is significant.

2025 Industry Trends and Data

- ESG and recycling: Closed‑loop carbide recycling programs increase reclaimed WC content without compromising properties.

- Fine‑scale control: Wider adoption of sinter‑HIP and grain inhibitors for micrograin and submicron grades in high‑precision tooling.

- AM adoption: Binder‑jetted WC‑Co with post HIP achieves near‑wrought properties for wear plates and conformal‑cooled dies.

- Cobalt stewardship: More suppliers disclose cobalt provenance and reduce free Co surface area via post‑sinter treatments for improved biocompatibility in certain applications.

- Predictive quality: Inline oxygen/carbon analytics and AI‑assisted PSD control improve lot‑to‑lot consistency.

| KPI (Tungsten Cobalt Powder & Parts), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| WC grain size (micrograin grades, μm) | 0.8–1.2 | 0.4–0.8 | Hardness/edge retention | ISO 4499; supplier QC |

| TRS (transverse rupture strength, MPa) | 3,500–4,500 | 4,800–5,500 | Chipping resistance | Grade and Co% dependent |

| Hardness (HRA) across portfolios | 86–91 | 88–92 | Resistência ao desgaste | Composition + grain control |

| Binder‑jetted WC‑Co final density (%) | 96–98 | 98.5–99.5 | Mechanical reliability | Sinter‑HIP optimization |

| Recycled WC content in feed (%) | 5–15 | 15–35 | ESG, cost stability | Supplier EPD/LCA |

| Cobalt (free surface) reduction after treatment (%) | — | 20–40 | Health/safety, corrosion | Post‑sinter surface mods |

Authoritative resources:

- ISO 4499 (carbide grain size), ISO 3327 (hardmetals—TRS): https://www.iso.org

- MPIF standards for powder testing: https://www.mpif.org

- NFPA 484 (combustible metals): https://www.nfpa.org

- REACH/OSHA cobalt guidance: https://echa.europa.eu | https://www.osha.gov

Latest Research Cases

Case Study 1: Binder‑Jetted WC‑10Co Wear Plates with Sinter‑HIP (2025)

- Background: A mining OEM sought faster lead times on wear plates while maintaining service life.

- Solution: Spherical WC‑10Co powder (D50 ≈ 12 μm), binder jetting with high green density, hydrogen dewax/sinter followed by HIP; VC + Cr3C2 inhibitors to control grain growth.

- Results: Final density 99.2%; hardness 91.2 HRA; TRS 5,050 MPa; field life +14% vs. pressed‑sinter baseline; lead time −35%.

Case Study 2: Micrograin WC‑6Co End Mills via Sinter‑HIP and Nano‑Coating (2024)

- Background: Precision machining customer needed longer tool life in hardened steels.

- Solution: Submicron WC‑6Co powder (mean grain ≈ 0.6 μm) with VC inhibitor; vacuum sinter‑HIP; AlTiN‑based nano‑coating; edge prep via micro‑honing.

- Results: Tool life +28% in 60 HRC steel; flank wear rate −22%; chipping defects reduced by 30% per lot SPC.

Expert Opinions

- Prof. Barbara L. Boyce, Materials Engineer (Hardmetals), independent consultant; former national lab researcher

- Viewpoint: “Grain size control and carbon/oxygen balance dominate WC‑Co performance—small deviations shift hardness–toughness trade‑offs more than modest Co changes.”

- Dr. Michael R. Khonsari, Distinguished Professor of Mechanical Engineering, tribology specialist, Louisiana State University

- Viewpoint: “Surface engineering of WC‑Co—edge preparation and nano‑multilayer coatings—often doubles life without changing the base grade.”

- Dr. Christina Friedrichs, Head of Powder R&D, industrial carbide manufacturer

- Viewpoint: “Binder‑jet plus HIP is maturing for complex WC‑Co geometries; powder sphericity and inhibitor chemistry are the gating variables.”

Affiliation links:

- LSU Mechanical Engineering: https://www.lsu.edu

- MPIF: https://www.mpif.org

Practical Tools/Resources

- Standards/QC: ISO 4499 (grain size), ISO 3327 (TRS), MPIF test methods; ASTM E1019 for O/N/H in powders

- Design/data: Kennametal and Sandvik Coromant grade application guides; MatWeb property data (https://www.matweb.com)

- Process modeling: Thermo‑Calc/DICTRA for phase and carbon window; Ansys/Simufact for sinter shrinkage/distortion prediction

- Metrology: SEM + EBSD for grain and binder mapping; microhardness (HV), HRA; CT for porosity/defects in AM parts

- Safety/ESG: NFPA 484 handling; SDS for cobalt exposure; supplier EPD/LCA disclosures for recycled content

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs targeting composition effects, process selection, AM suitability, grain control, and safety; introduced a 2025 KPI table and trend insights; provided two recent case studies (binder‑jet wear plates; micrograin end mills); included expert viewpoints with affiliations; compiled standards, modeling, metrology, and safety/ESG resources for Tungsten Cobalt Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/MPIF standards update, major suppliers revise WC‑Co grain inhibitor chemistries, or new field data on binder‑jet/HIP WC‑Co performance is published.