Imagine um material que seja incrivelmente forte, mas surpreendentemente leve, resistente à corrosão e biocompatível. Essa é a mágica do Pós de ligas à base de titânioum material revolucionário que está transformando os setores, da indústria aeroespacial à medicina.

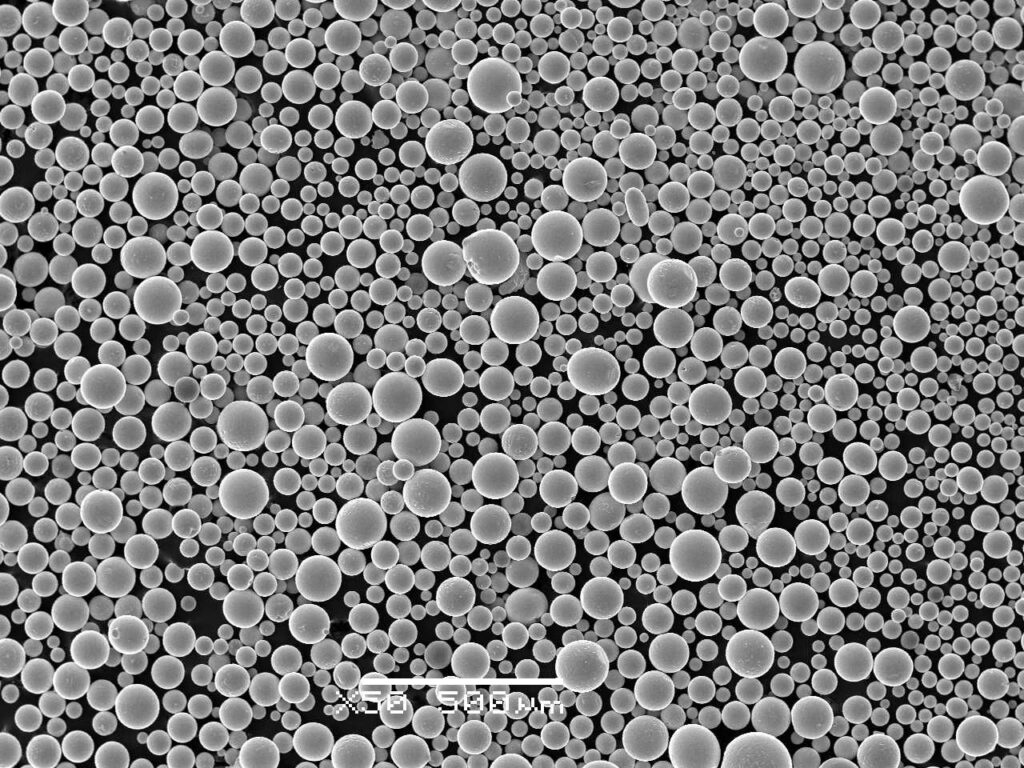

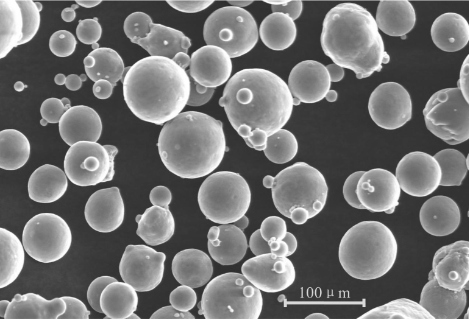

Esses pós metálicos finos, produzidos por meio de processos como atomização a gás ou plasma, são como pequenos blocos de construção, prontos para serem moldados em componentes complexos e de alto desempenho por meio da manufatura aditiva (impressão 3D). Vamos nos aprofundar no mundo dos pós de liga de titânio, explorando suas diversas aplicações, exemplos específicos e o imenso potencial que eles possuem.

Propriedades e composição de Pó de liga à base de titânio

As ligas de titânio são conhecidas por suas propriedades excepcionais:

- Alta relação entre resistência e peso: Imagine levantar um carro com facilidade! O titânio apresenta uma resistência excepcional e, ao mesmo tempo, é extremamente leve, o que o torna ideal para aplicações que exigem ambos.

- Resistência superior à corrosão: O titânio é forte contra ambientes agressivos, resistindo à ferrugem e à degradação, sendo perfeito para aplicações marítimas e químicas.

- Biocompatibilidade: O corpo humano aceita prontamente o titânio, o que o torna um material valioso para implantes médicos e próteses.

- Desempenho em altas temperaturas: As ligas de titânio podem suportar calor extremo, uma característica crucial para peças em motores a jato e usinas de energia.

Essas propriedades notáveis resultam da mistura exclusiva de elementos nas ligas de titânio. Veja a seguir uma visão geral de alguns dos tipos mais comuns:

| Liga metálica | Composição (wt%) | Principais características |

|---|---|---|

| Ti-6Al-4V (Grau 5)** | 6% Alumínio, 4% Vanádio | O cavalo de batalha das ligas de titânio, oferecendo excelente resistência, ductilidade e capacidade de fabricação. |

| Ti-6Al-4V (Grau 23)** | 6% Alumínio, 4% Vanádio (intersticiais extra baixos) | Uma versão superior do Grau 5 com teor ainda menor de oxigênio e nitrogênio, melhorando a ductilidade e a soldabilidade. |

| Ti-6Al-2Sn-4Zr-2Mo (TA19)** | 6% Alumínio, 2% Estanho, 4% Zircônio, 2% Molibdênio | Oferece alta resistência, boa resistência à fluência em temperaturas elevadas e excelente resistência à fadiga. |

| Ti-10V-2Fe-3Al (Ti-1023)** | 10% Vanádio, 2% Ferro, 3% Alumínio | Conhecido por sua excepcional resistência e desempenho em altas temperaturas, o que o torna ideal para aplicações aeroespaciais. |

| Titânio CP (comercialmente puro)** | Mais de 99% Titanium | Oferece ductilidade e conformabilidade superiores, tornando-o adequado para aplicações que exigem formas complexas. |

Os aplicativos de Pó de liga à base de titânio

A versatilidade dos pós de liga de titânio é realmente impressionante. Veja a seguir algumas de suas aplicações mais impactantes:

A aplicação de pó de liga à base de titânio no setor aeroespacial:

- Componentes de aeronaves: De fuselagens leves a componentes de trem de pouso de alta resistência, as ligas de titânio, graças à sua relação resistência-peso, estão revolucionando o projeto de aeronaves, resultando em aviões mais eficientes em termos de combustível.

- Peças para motores a jato: A capacidade do titânio de resistir a temperaturas extremas o torna ideal para componentes de motores a jato, como lâminas e carcaças de compressores, contribuindo para melhorar o desempenho e a eficiência do motor.

A aplicação de pó de liga à base de titânio na indústria química e de energia:

- Usinas de dessalinização: A excepcional resistência à corrosão do titânio é crucial para os componentes das usinas de dessalinização que entram em contato com a água do mar, garantindo uma operação duradoura.

- Equipamento de processamento químico: Reatores e vasos usados em ambientes químicos agressivos podem se beneficiar da resistência do titânio à corrosão, minimizando o tempo de inatividade e os custos de manutenção.

A aplicação de pó de liga à base de titânio em dispositivos médicos:

- Substituições de articulações: As próteses de joelho e quadril feitas de ligas de titânio são biocompatíveis, duradouras e podem melhorar significativamente a qualidade de vida dos pacientes.

- Implantes dentários: Oferecendo excelente biocompatibilidade e osseointegração (fusão com o osso), os implantes dentários de titânio proporcionam uma solução forte e de aparência natural para dentes ausentes.

A aplicação de pó de liga à base de titânio na metalurgia:

- Manufatura aditiva de peças complexas: As geometrias complexas que podem ser obtidas com a impressão 3D abrem possibilidades para a criação de peças leves e de alto desempenho para vários setores, do aeroespacial ao automotivo.

- Prototipagem rápida: A capacidade de criar protótipos rapidamente usando pós de liga de titânio permite que os engenheiros repitam os projetos com mais rapidez, acelerando o processo de desenvolvimento.

A aplicação de pó de liga à base de titânio em uso civil:

- Artigos esportivos de alto desempenho: De tacos de golfe a bicicletas, os componentes de liga de titânio podem reduzir o peso, aumentar a resistência e melhorar o desempenho dos atletas.

Específico Pó de liga à base de titânio

O mundo dos pós de liga de titânio apresenta uma gama diversificada de opções, cada uma atendendo a necessidades específicas. Aqui estão dez exemplos dignos de nota:

- AM3D Ti-6Al-4V (Grau 23): Essa versão com interstício extrabaixo do Ti-6Al-4V, que é um material de grande força de trabalho, se destaca por sua ductilidade e soldabilidade aprimoradas. Perfeito para aplicações que exigem geometrias complexas e soldagem confiável, é um dos favoritos nos setores aeroespacial e de dispositivos médicos.

- LPW Ti-6Al-4V (Grau 23): Otimizada para a manufatura aditiva por fusão em leito de pó a laser (LPBF), essa variante de pó de liga de titânio Grau 23 apresenta excelente fluidez e densidade de empacotamento, garantindo peças impressas de alta qualidade. Seu foco na capacidade de impressão o torna ideal para a criação de componentes complexos, quase em forma de rede.

- EOS Titanium Ti64 (Grau 23): Desenvolvido especificamente para a plataforma de manufatura aditiva EOS, esse pó oferece controle excepcional sobre as propriedades mecânicas e a microestrutura da peça impressa final. Essa abordagem personalizada atende a aplicações em que o desempenho preciso é fundamental.

- ATI Ti-6Al-4V ELI (Extra Low Interstitials): Atendendo aos rigorosos padrões de dispositivos médicos, esse grau ELI (Extra Low Interstitials) prioriza a biocompatibilidade e a pureza. É a escolha ideal para implantes e próteses que exigem excelente aceitação do tecido e funcionalidade de longo prazo no corpo.

- Alpha Titanium AT3 (CP Titanium): Para aplicações que exigem formabilidade e ductilidade superiores, os pós de titânio comercialmente puro (CP), como o AT3, ocupam o centro do palco. Sua facilidade de modelagem permite a criação de componentes complexos, como carcaças de dispositivos médicos e peças aeroespaciais complexas.

- Arcam Ti6Al4V: Otimizado para o processo de manufatura aditiva Arcam Electron Beam Melting (EBM), esse pó garante excepcional qualidade de superfície e resistência à fadiga nas peças finais. Isso o torna ideal para aplicações de alta tensão nos setores aeroespacial e automotivo.

- Soluções SLM Ti-6Al-4V (Grau 23): Feito sob medida para a plataforma de fusão seletiva a laser da SLM Solutions, esse pó oferece excelente capacidade de impressão e controle sobre a microestrutura. Essa abordagem direcionada permite a criação de peças de alto desempenho com propriedades mecânicas previsíveis.

- Renishaw Ti 6Al-4V (Grau 23): Formulado especificamente para os sistemas de manufatura aditiva da Renishaw, este pó prioriza a fluidez consistente e a alta densidade de empacotamento. Esse foco na capacidade de impressão garante uma impressão confiável e a criação de componentes de alta qualidade.

- Carpinteiro (Ti Powder): Atingindo um público global, a Carpenter oferece sua linha de pós de titânio, incluindo as opções CP Titanium e Ti-6Al-4V. Isso atende à crescente demanda por esses pós versáteis em vários setores do mundo.

- French Powder Industries (FPI) TA6V: Esse fabricante francês oferece uma variedade de pós de liga de titânio, incluindo a popular variante TA6V (Ti-6Al-4V). A FPI atende a diversas aplicações com sua seleção de pós que apresentam alta qualidade e desempenho consistente.

Os prós e contras de Pó de liga à base de titânio

Embora os pós de liga de titânio ofereçam inúmeras vantagens, é importante considerar suas limitações:

Prós:

- Relação excepcional entre resistência e peso: Os componentes fabricados com pós de liga de titânio são incrivelmente fortes e, ao mesmo tempo, extremamente leves, o que leva a melhorias significativas de desempenho em vários setores.

- Resistência superior à corrosão: A resistência natural do titânio à ferrugem e à degradação o torna ideal para aplicações em ambientes agressivos, como ambientes marinhos e químicos.

- Biocompatibilidade: O corpo humano aceita prontamente o titânio, o que o torna um material valioso para implantes médicos e próteses, promovendo a funcionalidade a longo prazo.

- Desempenho em altas temperaturas: Certas ligas de titânio podem suportar calor extremo, o que as torna cruciais para componentes de motores a jato e usinas de energia, garantindo uma operação confiável em condições exigentes.

- Liberdade de design com manufatura aditiva: A capacidade de imprimir em 3D geometrias complexas com pós de liga de titânio abre possibilidades para a criação de peças complexas e de alto desempenho que antes eram difíceis ou impossíveis de fabricar.

Contras:

- Custo mais alto: Em comparação com os materiais tradicionais, como aço ou alumínio, os pós de liga de titânio podem ser mais caros. Entretanto, a economia de peso e os ganhos de desempenho geralmente justificam o investimento inicial.

- Complexidade do processo: A manufatura aditiva com pós de liga de titânio requer equipamentos e conhecimentos especializados, o que aumenta a complexidade do processo de produção.

- Limitado Acabamento da superfície: Os componentes impressos em 3D feitos de pós de liga de titânio podem exigir etapas adicionais de pós-processamento para obter o acabamento de superfície desejado.

Seleção de pó de liga à base de titânio

Dada a grande variedade de pós de liga de titânio disponíveis, a seleção do pó certo para sua aplicação requer a consideração cuidadosa de vários fatores:

- Aplicação pretendida: O caso de uso específico influenciará muito a escolha do pó. Por exemplo, aplicações que exigem alta força e resistência ao calor, como componentes de motores a jato, podem favorecer os pós de Ti-6Al-4V ELI ou Ti-10V-2Fe-3Al. Por outro lado, os implantes médicos que priorizam a biocompatibilidade e a formabilidade podem se beneficiar das opções de titânio CP ou ATI Ti-6Al-4V ELI.

- Processo de manufatura aditiva: Diferentes técnicas de impressão 3D têm requisitos de pó variados. Por exemplo, a LPBF (Laser Powder Bed Fusion) favorece pós com boa fluidez e densidade de empacotamento, enquanto a EBM (Electron Beam Melting) pode priorizar pós com alta condutividade térmica. Considere os recursos específicos do sistema de manufatura aditiva escolhido.

- Propriedades mecânicas: As propriedades mecânicas desejadas para a peça final, como força, ductilidade e resistência à fadiga, orientarão a seleção do pó. As folhas de dados fornecidas pelos fabricantes detalharão as propriedades mecânicas que podem ser obtidas com cada tipo de pó.

- Características do pó: Fatores como a distribuição do tamanho das partículas, a fluidez e o teor de oxigênio podem afetar a capacidade de impressão e a qualidade da peça final. Os pós com uma distribuição de tamanho de partícula consistente e boa fluidez geralmente garantem uma impressão mais suave e melhores acabamentos de superfície. O menor teor de oxigênio geralmente se traduz em melhor ductilidade e soldabilidade.

- Custo: Embora os pós de liga de titânio ofereçam um desempenho excepcional, eles podem ser mais caros do que os materiais tradicionais. Considere o custo do pó em si, juntamente com fatores como a complexidade do processamento e os possíveis requisitos de pós-processamento, para determinar o custo-benefício geral da sua aplicação.

- Reputação do fornecedor: É fundamental escolher um fornecedor de boa reputação com um histórico comprovado de qualidade e consistência. Fornecedores confiáveis oferecem especificações detalhadas, folhas de dados e podem fornecer suporte técnico para garantir o sucesso da impressão com seus pós.

Perguntas frequentes

P: O manuseio dos pós de liga de titânio é seguro?

R: Embora o titânio em si não seja considerado perigoso, os pós metálicos finos podem representar riscos de inalação. Protocolos de segurança adequados, incluindo o uso de equipamento de proteção individual (EPI) apropriado, como respiradores, e o trabalho em ambientes bem ventilados, são essenciais ao manusear pós de liga de titânio.

P: Qual é a resistência dos pós de liga de titânio em comparação com outros materiais?

R: As ligas de titânio oferecem uma excepcional relação entre resistência e peso. Por seu peso, elas podem ser significativamente mais fortes do que o aço ou o alumínio, o que as torna ideais para aplicações que exigem alta resistência sem peso excessivo.

P: Os pós de liga de titânio podem ser reciclados?

R: Sim, os pós de liga de titânio podem ser reciclados e transformados em matéria-prima utilizável para a manufatura aditiva. Isso não apenas reduz o desperdício, mas também promove a sustentabilidade no processo de produção.

P: Quais são as perspectivas futuras para os pós de liga de titânio?

R: O futuro dos pós de liga de titânio é brilhante. Espera-se que os avanços na tecnologia de manufatura aditiva, juntamente com o desenvolvimento de opções de pós novos e mais acessíveis, impulsionem uma adoção mais ampla em vários setores. Do setor aeroespacial e médico aos bens de consumo e à manufatura sustentável, os pós de liga de titânio têm um imenso potencial para revolucionar o design e o desempenho dos produtos.

Concluindo, os pós de liga à base de titânio representam um material transformador que está remodelando os setores. Sua combinação exclusiva de força, peso, resistência à corrosão e biocompatibilidade abre portas para a criação de peças e componentes de alto desempenho. Como a tecnologia de manufatura aditiva continua a evoluir e a seleção de pós disponíveis se expande, as aplicações potenciais dos pós de liga de titânio são realmente ilimitadas.

conhecer mais processos de impressão 3D

Additional FAQs: Titanium-Based Alloy Powder

1) What powder specifications most affect printability in LPBF and EBM?

- Particle size distribution (typical LPBF 15–45 µm; EBM 45–105 µm), high sphericity (>0.90), low satellite content, and tight interstitials for Ti-6Al-4V: O ≤ 0.15 wt% (ELI ≤ 0.13), N ≤ 0.03, H ≤ 0.012. Flowability (Hall flow), apparent/tap density, and consistent PSD tails are critical.

2) How do gas-atomized vs. PREP powders differ for titanium?

- Gas atomization offers higher throughput and lower cost; PREP (Plasma Rotating Electrode) delivers very high sphericity, ultra-clean powders with fewer hollows/satellites and often lower oxygen—useful for fatigue-critical aerospace/medical parts.

3) Can Titanium-Based Alloy Powder be reused?

- Yes, with controls. Track reuse cycles, sieve between builds, and test O/N/H and PSD drift. Typical Ti-6Al-4V LPBF powders see 6–8 reuse cycles before refresh under controlled humidity and inert handling.

4) Which titanium alloys are trending beyond Ti‑6Al‑4V?

- Ti‑6Al‑2Sn‑4Zr‑2Mo (TA19) for high-temperature creep resistance, beta-rich alloys (e.g., Ti‑5553-like families) for higher strength/toughness, and CP Ti Grade 2/4 for medical and corrosion-critical parts.

5) What post-processing has the biggest impact on fatigue life?

- HIP to close internal porosity, followed by machining/polishing or shot peening on critical surfaces. Tailored heat treatments restore alpha/beta balance; surface electropolish or chemical milling helps for internal passages.

2025 Industry Trends: Titanium-Based Alloy Powder

- Digital powder passports: Widespread in aerospace/medical RFQs, linking powder chemistry (O/N/H), PSD, and sphericity to in-process monitoring and final properties.

- Lower oxygen baselines: Improved atomizer seals and inert pack-out push Ti-6Al-4V ELI oxygen limits toward 0.12 wt% without major cost uplifts.

- Larger, faster machines: Multilaser LPBF systems and advanced scan strategies increase Ti build rates; EBM gains from smarter preheat control for reduced swelling.

- Sustainability: Documented powder reuse, energy accounting, and EPDs now common in bids; more recycled Ti feedstock in atomization.

- Healthcare growth: Graded lattice implants in Ti‑6Al‑4V ELI and CP Ti expand, emphasizing pore size control and surface chemistry.

2025 Snapshot: Titanium AM Powder and Process Benchmarks (Indicative)

| Métrico | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| Ti‑6Al‑4V LPBF relative density (%) | 99.5–99.8 | 99.6–99.9 | 99.7–~100 | CT‑verified; improved scan vectors |

| Fatigue limit (MPa, R=0.1, HIP + polished) | 380–430 | 420–470 | 450–500 | Surface finish dominates scatter |

| Oxygen spec (wt%) Ti‑6Al‑4V ELI powder | ≤0.14 | ≤0.13 | ≤0.12–0.13 | Tighter interstitial controls |

| Powder reuse cycles (median before refresh) | 5–6 | 6–7 | 7–8 | Better sieving/QA |

| Build rate per laser (cm³/h, LPBF Ti) | 10–18 | 12–22 | 15–26 | Higher power + strategies |

| Avg. sphericity (PREP Ti powder) | 0.92–0.94 | 0.93–0.95 | 0.94–0.96 | Fewer satellites |

Sources:

- ISO/ASTM 52900/52904/52907/52920/52930 series: https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 practice: https://www.astm.org

- NIST AM‑Bench datasets and measurement science: https://www.nist.gov/ambench

- SAE/AMS AM specifications (e.g., AMS7011): https://www.sae.org

Latest Research Cases

Case Study 1: Low‑Oxygen Ti‑6Al‑4V ELI Powder Improves Implant Fatigue (2025)

Background: A medical OEM needed higher high‑cycle fatigue for porous acetabular shells printed via EBM.

Solution: Switched to PREP Ti‑6Al‑4V ELI with inert closed transfer; instituted digital powder passports tracking O/N/H and PSD; optimized EBM preheat and contour strategies.

Results: Powder oxygen 0.135→0.120 wt%; first‑pass yield +9%; implant fatigue life +20% at equivalent load; scrap rate −30%.

Case Study 2: Beta‑Rich Titanium Lattice Bracket for Spacecraft (2024)

Background: A satellite manufacturer sought mass reduction with higher toughness than conventional Ti‑64.

Solution: Adopted beta‑rich titanium alloy powder for LPBF; applied HIP + tailored aging; CT‑based pore acceptance and surface micro‑polish at critical fillets.

Results: Mass −22% vs. machined baseline; impact toughness +15% over Ti‑64 control; dimensional yield improved from 82% to 90%.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Interstitial control in Titanium-Based Alloy Powder—especially oxygen—combined with post‑HIP surface conditioning is decisive for fatigue performance.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Powder passports tying PSD, sphericity, and O/N/H to layerwise monitoring are shortening qualification cycles for titanium AM components.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity in Ti‑6Al‑4V ELI enables both mechanical tuning and accelerated osseointegration, beyond what coatings alone can provide.”

Practical Tools/Resources

- ISO/ASTM AM standards (design, feedstock, quality): https://www.iso.org

- ASTM F2924/F3001 (Ti‑6Al‑4V/ELI), F3301/F3302 (AM practice), F3122 (property reporting): https://www.astm.org

- NIST AM‑Bench and measurement resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- Ansys/Simufact Additive for distortion and support optimization

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced 2025 benchmark table with sources; included two recent case studies; added expert viewpoints; compiled practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO limits change for O/N/H in Ti powders, new beta‑Ti AM powders enter mainstream qualification, or in‑situ monitoring standards impact certification workflows**