Pós de ligas à base de titânio tornaram-se o material de referência para uma grande variedade de setores, valorizados por sua excepcional relação resistência-peso, excelente resistência à corrosão e alta biocompatibilidade. Mas como essas ligas maravilhosas se transformam de matérias-primas em pós metálicos finos usados em técnicas de manufatura aditiva (AM), como a impressão 3D? Prepare-se, pois estamos mergulhando fundo no fascinante mundo dos métodos de preparação de pós de ligas à base de titânio!

Um vislumbre das maravilhas do pó de metal

Antes de nos aprofundarmos nos detalhes dos métodos de produção, vamos conhecer alguns dos principais participantes da área de pós de ligas à base de titânio. Aqui está uma prévia de dez modelos distintos de pó metálico, cada um com propriedades e aplicações exclusivas:

| Modelo de pó metálico | Descrição | Formulários |

|---|---|---|

| Ti-6Al-4V ELI | O cavalo de batalha do setor, conhecido por seu excelente equilíbrio de resistência, ductilidade e biocompatibilidade. | Componentes aeroespaciais, implantes biomédicos, artigos esportivos |

| Ti-6Al-4V | Uma alternativa mais econômica ao grau ELI, oferecendo um teor de oxigênio ligeiramente menor. | Componentes industriais, equipamentos de processamento químico |

| Titânio Gr-2 | Titânio comercialmente puro, conhecido por sua formabilidade e soldabilidade superiores. | Equipamentos de processamento químico, trocadores de calor |

| Ti-5Al-5Mo-5V-3Fe | Uma liga de alta resistência que apresenta excepcional resistência à fluência em temperaturas elevadas. | Componentes de motores de aeronaves, implantes médicos |

| Pós de liga de Beta Ti | Oferecem conformabilidade superior em comparação com as ligas alfa-beta, ideal para geometrias complexas. | Implantes biomédicos, componentes aeroespaciais |

| Pós de forma quase líquida (NNS) | Pós pré-ligados e pré-moldados, minimizando as necessidades de pós-processamento. | Implantes médicos e odontológicos, componentes aeroespaciais |

| Carbeto de titânio (TiC) | Um pó cerâmico extremamente duro e resistente ao desgaste. | Ferramentas de corte, placas de desgaste, moldes |

| Titânio Alumínio (TiAl) | Ligas de alta temperatura conhecidas por sua excepcional força e resistência à oxidação. | Componentes de motores a jato, peças automotivas de alto desempenho |

| Níquel-Titânio (NiTi) | Ligas com memória de forma que exibem propriedades superelásticas exclusivas. | Dispositivos médicos, fios ortodônticos |

| Cobre-Titânio (CuTi) | Ligas de alta condutividade ideais para aplicações elétricas. | Dissipadores de calor, conectores elétricos |

Cada um desses modelos de pó metálico possui uma combinação específica de propriedades, o que os torna adequados para uma gama diversificada de aplicações. Ao explorarmos os métodos de produção, você terá uma compreensão mais profunda de como essas propriedades são influenciadas pela técnica escolhida.

Métodos de produção para Pós de ligas à base de titânio

Agora, vamos revelar a mágica por trás da criação desses pós versáteis. Aqui, exploraremos três métodos proeminentes:

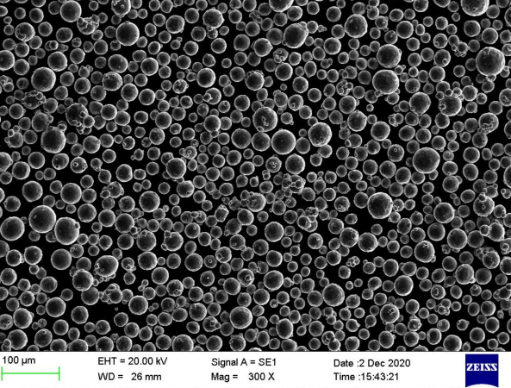

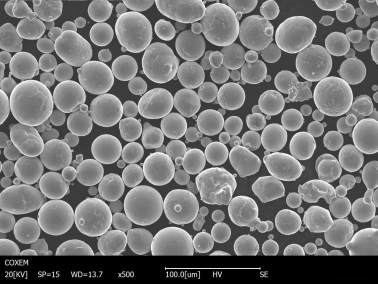

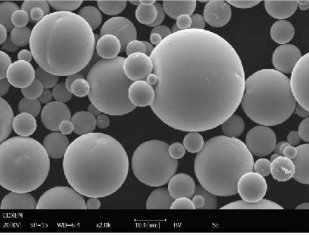

- Atomização a vácuo (VA): Imagine uma liga de titânio fundido sendo derramada por um fluxo de alta velocidade de gás inerte (como argônio ou hélio) dentro de uma câmara de vácuo. Esse processo de resfriamento rápido fragmenta o metal fundido em partículas finas e esféricas - nosso cobiçado pó de liga à base de titânio! O VA oferece excelente controle sobre o tamanho e a morfologia do pó, tornando-o ideal para aplicações exigentes de AM.

- Eletrólise: Esse método envolve a dissolução de titânio e elementos de liga em um banho de sal fundido. Ao aplicar uma corrente elétrica, os metais dissolvidos são depositados em um cátodo (eletrodo negativo) como uma massa esponjosa. Esse material é então triturado e moído em um pó fino. A eletrólise produz pós de alta pureza, mas pode exigir etapas adicionais de processamento para obter o tamanho e a morfologia ideais das partículas.

- Método de moagem mecânica: Essa técnica envolve a moagem de bolas - pense em uma máquina de agitação de alta energia cheia de bolas de metal e pedaços de liga de titânio. A intensa colisão e o atrito entre as esferas e os pedaços quebram o material em um pó fino. Embora econômico, esse método geralmente resulta em partículas de formato irregular e pode introduzir contaminação do meio de moagem.

Principais considerações sobre cada método:

Cada método de produção tem seu próprio conjunto de vantagens e limitações. Aqui está uma rápida comparação para ajudá-lo a navegar pelas opções:

| Recurso | Atomização a vácuo (VA) | Eletrólise | Método de esmerilhamento mecânico |

|---|---|---|---|

| Pureza do pó | Alta | Mais alto | Moderado |

| Forma da partícula | Esférico | Irregular | Irregular |

| Controle de tamanho de partícula | Excelente | Bom | Moderado |

| Custo de produção | Alta | Moderado | Baixa |

| Formulários | Aplicações de AM exigentes | Componentes de alta pureza | Aplicativos sensíveis ao custo |

A escolha do método de produção correto depende muito das características desejadas para o produto final e das restrições orçamentárias. Por exemplo, se você precisa de um pó esférico de alta pureza para componentes aeroespaciais de missão crítica, a atomização a vácuo pode ser a escolha preferida. No entanto, para aplicações menos exigentes em que o custo é uma grande preocupação, os pós moídos mecanicamente podem ser uma opção viável.

Explorando técnicas adicionais

O mundo da preparação de pós de ligas à base de titânio vai além dos três principais métodos discutidos anteriormente. Aqui estão algumas técnicas adicionais que atendem a necessidades específicas:

- Processo de hidreto-desidreto (HDH): Esse método envolve a conversão da esponja de titânio em um pó de hidreto de titânio, seguido de desidratação para remover o hidrogênio e obter um pó fino de titânio. Os pós de HDH oferecem excelente fluidez, o que os torna ideais para processos como a moldagem por injeção de metal (MIM).

- Técnica de Eletrodo Rotativo de Plasma (PEROT): Essa técnica avançada utiliza um eletrodo rotativo derretido por uma tocha de plasma em uma câmara de vácuo. As gotículas de metal fundido são então ejetadas por força centrífuga, solidificando-se rapidamente em pós finos e esféricos. A PEROT é conhecida por produzir pós de alta qualidade com excelente controle de tamanho e morfologia.

- Pó para manufatura aditiva (AM) de fusão por feixe de elétrons (EBM): A EBM é uma técnica de AM em si, mas o pó restante do processo pode ser reciclado e reutilizado em construções de AM subsequentes. Esse pó reciclado oferece uma solução econômica para determinadas aplicações.

Escolhendo a ferramenta certa para o trabalho

Depois de selecionar um método de produção, é fundamental considerar as especificações e os padrões específicos para o pó de liga à base de titânio escolhido. Aqui está um detalhamento dos principais fatores que devem ser levados em conta:

- Distribuição de tamanho de partícula (PSD): O tamanho e a distribuição das partículas de pó afetam significativamente a fluidez, a densidade de empacotamento e as propriedades finais da peça fabricada aditivamente. Diferentes técnicas de AM podem ter requisitos específicos de PSD.

- Química do pó: A composição exata do pó da liga, incluindo oligoelementos como oxigênio, nitrogênio e hidrogênio, desempenha um papel fundamental nas propriedades mecânicas e no desempenho da peça final. A adesão estrita aos padrões do setor, como as especificações da ASTM International (ASTM), é essencial.

- Fluidez do pó: Os pós com boa fluidez são mais fáceis de manusear e processar em equipamentos de AM, levando a uma qualidade de construção consistente. Testes padronizados medem a fluidez para garantir que o pó atenda aos requisitos da técnica de AM escolhida.

- Área de superfície: A área de superfície das partículas de pó influencia fatores como reatividade e comportamento de sinterização. Compreender as características da área de superfície é fundamental para otimizar o processo de AM.

Ao considerar cuidadosamente essas especificações e aderir aos padrões relevantes, você pode garantir que está usando o pó de liga à base de titânio ideal para a sua aplicação específica.

Fornecedores e preços

A busca pelo pó de liga à base de titânio perfeito não termina no método de produção ou nas especificações. A parceria com um fornecedor de boa reputação que ofereça pós de alta qualidade a preços competitivos é igualmente importante. Aqui estão alguns fatores a serem considerados na escolha de um fornecedor:

- Variedade de pó: O fornecedor oferece uma ampla variedade de pós de ligas à base de titânio para atender às suas necessidades específicas?

- Controle de qualidade: O fornecedor tem um sistema de controle de qualidade robusto para garantir a qualidade consistente do pó?

- Suporte técnico: O fornecedor pode oferecer conhecimento técnico e orientação para ajudá-lo a selecionar o pó certo para sua aplicação?

- Preços e prazos de entrega: Os preços são competitivos e se encaixam em seu orçamento? Quais são os prazos de entrega típicos para pedidos de pó?

Ao realizar uma pesquisa minuciosa e considerar esses fatores, é possível encontrar um fornecedor confiável que possa fornecer os pós de liga à base de titânio de alta qualidade de que você precisa para o seu projeto.

Os prós e contras de Pós de ligas à base de titânio

Embora os pós de liga à base de titânio ofereçam uma infinidade de vantagens para aplicações de AM, é essencial reconhecer as limitações. Aqui está uma perspectiva equilibrada para ajudá-lo a tomar decisões informadas:

Vantagens:

- Excelentes propriedades do material: As ligas à base de titânio possuem excelente relação força/peso, resistência à corrosão e biocompatibilidade, o que as torna ideais para aplicações exigentes.

- Liberdade de design: As técnicas de AM permitem a criação de geometrias complexas com pós de ligas à base de titânio, ampliando os limites da fabricação tradicional.

- Leveza: A capacidade de criar componentes leves e de alta resistência usando pós de ligas à base de titânio é uma grande vantagem em setores como o aeroespacial e o automotivo.

- Redução de resíduos: A AM com pós de liga à base de titânio minimiza o desperdício de material em comparação com as técnicas tradicionais de manufatura subtrativa.

Limitações:

- Alto custo: Os pós de ligas à base de titânio são geralmente mais caros do que outros pós metálicos, o que pode afetar o custo total do projeto.

- Considerações sobre segurança: O pó de titânio é inflamável e requer um manuseio cuidadoso para evitar incêndios e explosões.

- Disponibilidade limitada: Em comparação com alguns outros pós metálicos, os pós de ligas à base de titânio podem ter volumes de produção menores e, possivelmente, prazos de entrega mais longos.

- Desafios do processo: Técnicas de AM com Pós de ligas à base de titânio podem ser mais complexos e exigir equipamentos e conhecimentos especializados em comparação com alguns outros materiais.

Perguntas frequentes

Aqui estão algumas das perguntas mais comuns sobre pós de ligas à base de titânio, apresentadas em um formato claro e conciso de perguntas frequentes:

| Pergunta | Resposta |

|---|---|

| Quais são os diferentes tipos de pós de ligas à base de titânio disponíveis? | Há uma grande variedade, incluindo Ti-6Al-4V (vários graus), titânio Gr-2, ligas de alta temperatura e até mesmo variantes de cerâmica e ligas com memória de forma. Cada uma delas oferece propriedades exclusivas para aplicações específicas. |

| Quais fatores influenciam a escolha do método de produção de pós de ligas à base de titânio? | O custo, a pureza desejada do pó, o tamanho e a morfologia das partículas e os requisitos da aplicação desempenham um papel fundamental. |

| Quais são algumas das principais especificações a serem consideradas ao selecionar um pó de liga à base de titânio? | A distribuição do tamanho das partículas, a química do pó em conformidade com padrões como ASTM, a fluidez e a área de superfície são fatores importantes. |

| Além do método de produção e das especificações, o que mais devo considerar ao escolher um fornecedor de pó de liga à base de titânio? | Procure um fornecedor que ofereça uma variedade de pós, com controle de qualidade robusto, suporte técnico, preços competitivos e prazos de entrega razoáveis. |

| Quais são as maiores vantagens de usar pós de ligas à base de titânio na manufatura aditiva? | Propriedades excepcionais do material, liberdade de design para geometrias complexas, recursos de redução de peso e desperdício reduzido em comparação com os métodos tradicionais. |

| Há alguma limitação a ser considerada ao usar pós de liga à base de titânio? | Sim, fatores como custo mais alto, preocupações com segurança devido à inflamabilidade, disponibilidade limitada e possíveis desafios de processo exigem uma consideração cuidadosa. |

Ao mergulhar no fascinante mundo dos métodos de preparação de pó de liga à base de titânio, especificações, fornecedores e os prós e contras associados, você estará no caminho certo para tomar decisões informadas para o seu próximo projeto de AM. Lembre-se de que o pó certo, escolhido com cuidado, pode liberar o verdadeiro potencial da manufatura aditiva e abrir caminho para avanços inovadores em vários setores.

conhecer mais processos de impressão 3D

Additional FAQs: Preparation method of Titanium-Based Alloy Powders

1) Which preparation method yields the most spherical Titanium-Based Alloy Powders for AM?

- Vacuum/gas atomization and Plasma Rotating Electrode Process (PREP/PEROT) produce the highest sphericity and lowest satellite content, ideal for LPBF/EBM. Mechanical grinding and HDH produce more irregular particles suited to MIM or press-and-sinter.

2) When should I choose Hydride–Dehydride (HDH) over atomization?

- Choose HDH for cost-sensitive applications, larger PSD cuts, or when targeting MIM/press–sinter routes. It provides good flow after conditioning but typically higher oxygen and irregular shape than atomized Ti-6Al-4V powders.

3) How do interstitials (O/N/H) differ by preparation method?

- PREP and high-quality gas atomization with inert pack-out achieve lower O/N/H; HDH and mechanical milling tend to increase oxygen due to larger specific surface and processing exposure. For ELI grades, target O ≤ 0.12–0.13 wt% per ASTM F3001.

4) Can recycled EBM/LPBF powder be blended back into virgin Titanium-Based Alloy Powders?

- Yes, under a controlled reuse plan: sieve, test O/N/H and PSD tails, cap blend ratios (e.g., 20–50% recycled depending on specs), and maintain digital lot genealogy. Follow ISO/ASTM 52907 guidance.

5) What particle size distributions are typical by method?

- LPBF: 15–45 µm (atomized/PREP). EBM: 45–105 µm (atomized/PREP). MIM: sub‑22 µm preferred (HDH or fine atomized). Mechanical grinding often needs classification to meet tight PSD windows.

2025 Industry Trends: Titanium-Based Alloy Powders

- Interstitial tightening: Aerospace/medical RFQs increasingly specify O ≤ 0.13 wt% for Ti‑6Al‑4V ELI powders with documented inert handling.

- Vertical/transfer‑arc PREP: More suppliers adopt vertical bars and transfer‑arc torches to boost yield of 15–45 µm cuts and cut satellites.

- Sustainability and passports: Powder Environmental Product Declarations (EPDs) and digital passports tying PSD, O/N/H, and atomizer telemetry to build data are mainstream.

- Beta‑Ti expansion: Beta-rich powders (e.g., Ti‑5Al‑5Mo‑5V‑3Cr‑like families) gain adoption for higher toughness and formability in space/aero brackets.

- Cost control: Helium‑lean gas mixes and argon recirculation lower per‑kg costs without compromising morphology.

2025 Snapshot: Preparation Route Benchmarks for Titanium-Based Alloy Powders (Indicative)

| Atributo | Gas/Vacuum Atomization | PREP/PEROT | HDH | Mechanical Grinding |

|---|---|---|---|---|

| Typical PSD for LPBF (µm) | 15–45 | 15–45 | Needs classification; often finer for MIM | Broad; requires classification |

| Sphericity (mean) | 0.92–0.95 | 0.94–0.96 | 0.80–0.88 | 0.70–0.85 |

| Satellites (count %) | 1–3 | 0.8–2 | N/A (irregular) | N/A (irregular) |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.13–0.16 (ELI 0.12–0.13) | 0.12–0.14 (ELI 0.12) | 0.16–0.22 | 0.18–0.25 |

| AM‑grade yield (15–45 µm, %) | 30–38 | 32–40 | Low without fine classification | Low without intensive classification |

| Cost (relative) | Alta | High–Premium | Médio | Baixa |

| Primary use cases | LPBF/EBM AM | LPBF/EBM AM (critical) | MIM, PM | PM, R&D, cost‑sensitive |

Sources:

- ISO/ASTM 52907 (metal powder feedstock), 52904 (LPBF of metals), 52920/52930 (quality/qualification): https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 (AM practice), E1019/E1409/E1447 (O/N/H): https://www.astm.org

- NIST AM‑Bench metrology resources: https://www.nist.gov/ambench

- SAE/AMS specs for AM titanium (e.g., AMS7015/7011): https://www.sae.org

Latest Research Cases

Case Study 1: Transfer‑Arc PREP to Meet ELI Oxygen Targets (2025)

Background: A hip implant producer struggled to meet O ≤ 0.13 wt% with conventional atomized Ti‑6Al‑4V ELI.

Solution: Adopted vertical, transfer‑arc PREP; added inert closed transfer and inline O2 sensors; tuned RPM/stand‑off for 15–45 µm LPBF cut; implemented digital powder passports.

Results: Oxygen 0.135→0.120 wt%; satellites reduced by 45%; first‑pass build yield +10%; fatigue life of coupons +18% after HIP and polish.

Case Study 2: HDH‑to‑MIM Route for Cost Reduction in Surgical Tools (2024)

Background: A medical tools OEM needed cost relief vs. fine atomized powders.

Solution: Qualified HDH Ti‑6Al‑4V powder with narrow sub‑22 µm classification; optimized binder and sinter cycle; applied post‑HIP for density.

Results: Powder cost −28% vs. fine GA; final density ≥99.2%; tensile strength matched spec; cosmetic surface improved after shot peen + electropolish.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “For Titanium-Based Alloy Powders, interstitial control and morphology from the preparation route directly translate to fatigue scatter—particularly in ELI grades.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Tying powder passports to in‑process monitoring is shortening qualification cycles; PSD tails and hollows from the preparation method are now traceable to porosity hot spots.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity implants benefit most from low‑oxygen, high‑sphericity powders; consistent ELI feedstock is the foundation of reproducible osseointegration outcomes.”

Practical Tools/Resources

- ISO/ASTM standards for AM feedstock and processes: https://www.iso.org

- ASTM F2924/F3001, F3301/F3302, E1019/E1409/E1447 for titanium AM and O/N/H testing: https://www.astm.org

- NIST AM‑Bench datasets on powder morphology and porosity correlations: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters and PSD guidance

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs on preparation routes; introduced a 2025 benchmark table comparing routes; included two recent case studies (PREP ELI and HDH–MIM); added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO tighten O/N/H limits, major PREP/GA technology updates affect PSD/sphericity, or EPD/passport requirements change buyer specifications