Introdução

No cenário tecnológico atual, as técnicas de modificação de superfície desempenham um papel fundamental no aprimoramento do desempenho de vários materiais. Uma dessas técnicas que tem recebido atenção significativa é a Processo de eletrodo rotativo de plasma (PREP). Esse processo inovador oferece várias vantagens em relação aos métodos convencionais de modificação de superfície e encontra aplicações em diversos setores. Neste artigo, exploraremos os meandros do Processo de Eletrodo Rotativo de Plasma, suas vantagens, aplicações, princípios de funcionamento, configuração do equipamento, parâmetros-chave, fatores que afetam o desempenho, comparação com outras técnicas, desenvolvimentos futuros e considerações de segurança.

O que é o processo de eletrodo rotativo de plasma?

O Plasma Rotating Electrode Process (PREP) é uma técnica de modificação de superfície que envolve o uso de um eletrodo rotativo imerso em um ambiente de plasma. O processo facilita a deposição de revestimentos em vários materiais, resultando em propriedades de superfície aprimoradas e melhor desempenho. O PREP é particularmente útil para aplicações em que são necessárias resistência ao desgaste, resistência à corrosão, dureza e outras características de superfície desejáveis.

Vantagens do processo de eletrodo rotativo a plasma

O processo de eletrodo rotativo a plasma oferece várias vantagens em relação às técnicas tradicionais de modificação de superfície. Alguns dos principais benefícios incluem:

- Propriedades de superfície aprimoradas: O PREP permite a deposição de revestimentos de alta qualidade com dureza, resistência ao desgaste e resistência à corrosão aprimoradas.

- Maior eficiência: O design do eletrodo rotativo garante a deposição uniforme do revestimento, resultando em maior eficiência e redução do desperdício de material.

- Versatilidade: O PREP pode ser aplicado a uma ampla variedade de materiais, incluindo metais, ligas, cerâmicas e compostos, o que o torna altamente versátil.

- Econômico: O processo é econômico devido à sua capacidade de obter as propriedades de revestimento desejadas com consumo mínimo de material e energia.

- Espessura de revestimento sob medida: O PREP permite o controle preciso da espessura do revestimento, possibilitando a personalização com base nos requisitos específicos da aplicação.

Aplicações do processo de eletrodo rotativo a plasma

O processo de eletrodo rotativo a plasma encontra aplicações em vários setores e indústrias. Algumas aplicações notáveis incluem:

- Aeroespacial: O PREP é utilizado no setor aeroespacial para revestir lâminas de turbinas, componentes aeroespaciais e peças de motores para aumentar sua resistência a altas temperaturas, desgaste e corrosão.

- Automotivo: O setor automotivo se beneficia do PREP aplicando revestimentos em componentes do motor, pistões, engrenagens e outras peças críticas para melhorar seu desempenho, durabilidade e eficiência de combustível.

- Dispositivos médicos: O PREP é empregado no setor médico para melhorar a biocompatibilidade, a resistência ao desgaste e as propriedades antibacterianas de implantes médicos, como implantes ortopédicos e implantes dentários.

- Energia renovável: O processo encontra aplicação no setor de energia renovável para revestir lâminas de turbinas eólicas, painéis solares e outros componentes para melhorar sua durabilidade, eficiência e resistência a fatores ambientais.

- Ferramentaria e usinagem: O PREP é usado nos setores de ferramentaria e usinagem para revestir ferramentas de corte, moldes e matrizes, proporcionando-lhes dureza superior, resistência ao desgaste e vida útil prolongada da ferramenta.

Como funciona o processo de eletrodo rotativo de plasma?

O processo de eletrodo rotativo a plasma envolve vários estágios que contribuem para a deposição de revestimentos de alta qualidade. O processo pode ser resumido da seguinte forma:

- Geração de plasma: Um ambiente de plasma é criado usando um gás adequado, normalmente argônio ou nitrogênio, que é ionizado para produzir um estado altamente energético.

- Rotação do eletrodo: Um eletrodo especialmente projetado, geralmente na forma de uma haste cilíndrica, é girado em uma velocidade controlada. A rotação ajuda a garantir a deposição uniforme do revestimento e evita o acúmulo irregular.

- Seleção do material: O material de revestimento, na forma de fio ou pó, é cuidadosamente escolhido com base nas propriedades de superfície desejadas. Normalmente, ele é composto pelo material de revestimento e por quaisquer elementos de liga necessários.

- Deposição de revestimento: Quando o eletrodo rotativo entra em contato com o plasma, o material de revestimento é aquecido, derretido e atomizado. As partículas resultantes são impulsionadas em direção ao substrato, onde se condensam e solidificam, formando uma camada de revestimento.

- Pós-tratamento: Dependendo dos requisitos específicos, o revestimento depositado pode passar por processos adicionais, como tratamento térmico, acabamento de superfície ou polimento, para otimizar suas propriedades.

Equipamento e configuração

Para executar o processo de eletrodo rotativo a plasma, são necessários determinados equipamentos e configurações. Os principais componentes normalmente incluem:

- Sistema de eletrodos rotativos: Esse sistema consiste em um mecanismo de rotação motorizado que aciona a rotação do eletrodo em uma velocidade controlada. Ele garante a deposição uniforme do material de revestimento.

- Sistema de geração de plasma: O sistema de geração de plasma compreende uma fonte de alimentação, um sistema de fornecimento de gás e uma tocha de plasma. A fonte de alimentação gera o plasma, enquanto o sistema de fornecimento de gás controla o fluxo do gás ionizante.

- Sistema de alimentação de material de revestimento: O material de revestimento, na forma de fio ou pó, é alimentado na tocha de plasma por meio de um sistema de alimentação dedicado. Ele garante um fornecimento constante e controlado do material de revestimento.

- Sistema de manuseio de substrato: O sistema de manuseio de substrato mantém e posiciona o material a ser revestido, garantindo o alinhamento preciso e a estabilidade durante o processo de deposição.

Parâmetros-chave para o processo de eletrodo rotativo de plasma

Vários parâmetros importantes influenciam o desempenho e a qualidade dos revestimentos produzidos pelo processo de eletrodo rotativo a plasma. Esses parâmetros incluem:

- Velocidade do eletrodo rotativo: a velocidade de rotação do eletrodo determina a taxa de deposição do revestimento e afeta a microestrutura e as propriedades do revestimento.

- Composição do gás de plasma: A escolha do gás de plasma, como argônio ou nitrogênio, influencia o processo de ionização, a temperatura do plasma e a interação com o material de revestimento.

- Composição do material de revestimento: A composição do material do revestimento, incluindo os elementos de liga, determina as propriedades do revestimento resultante, como dureza, resistência ao desgaste e resistência à corrosão.

- Potência do plasma: a entrada de energia na tocha de plasma afeta a temperatura do plasma, que, por sua vez, influencia a fusão, a atomização e a deposição do material de revestimento.

- Preparação do substrato: A limpeza adequada e a preparação da superfície do substrato são essenciais para promover uma boa adesão entre o revestimento e o substrato.

Fatores que afetam o desempenho do processo de eletrodo rotativo a plasma

Vários fatores podem influenciar o desempenho e a qualidade dos revestimentos produzidos pelo processo de eletrodo rotativo a plasma. Esses fatores incluem:

- Seleção de materiais: A escolha do material de revestimento, incluindo sua composição e pureza, afeta significativamente as propriedades e o desempenho do revestimento resultante.

- Parâmetros do processo: A otimização dos parâmetros do processo, como a velocidade do eletrodo rotativo, a composição do gás de plasma e a potência do plasma, é fundamental para obter as características de revestimento desejadas.

- Preparação da superfície: A qualidade da preparação da superfície do substrato, incluindo a limpeza, a rugosidade da superfície e o pré-aquecimento, afeta a adesão e a integridade do revestimento depositado.

- Espessura e uniformidade do revestimento: O controle da espessura e da uniformidade do revestimento é essencial para garantir um desempenho consistente e evitar possíveis defeitos ou variações.

- Processos de pós-tratamento: Pode ser necessário um tratamento térmico adicional, processos de acabamento de superfície ou polimento para otimizar ainda mais as propriedades do revestimento e as características da superfície.

Comparação com outras técnicas de modificação de superfície

O processo de eletrodo rotativo a plasma oferece vantagens exclusivas quando comparado a outras técnicas de modificação de superfície. Vamos compará-lo brevemente com alguns métodos comumente usados:

- Pulverização de plasma: Ao contrário da pulverização por plasma, que normalmente produz revestimentos porosos, o Processo de Eletrodo Rotativo de Plasma permite a deposição de revestimentos densos e uniformes com controle preciso da espessura e da composição.

- Deposição física de vapor (PVD): As técnicas de PVD, como sputtering e evaporação, são amplamente usadas para a deposição de filmes finos. No entanto, o processo de eletrodo rotativo a plasma oferece uma alternativa econômica para a deposição de revestimentos mais espessos com propriedades mecânicas e de adesão superiores.

- Deposição de vapor químico (CVD): O CVD é comumente usado para depositar revestimentos com excelente pureza e cobertura conforme. Por outro lado, o processo de eletrodo rotativo a plasma oferece maior flexibilidade na composição e na espessura do revestimento, o que o torna adequado para uma variedade maior de aplicações.

- Galvanoplastia: Embora a galvanoplastia seja eficaz para depositar revestimentos metálicos, o processo de eletrodo rotativo a plasma pode ser usado com uma variedade de materiais de revestimento, inclusive cerâmicas, ligas e compostos, oferecendo maior versatilidade.

- Revestimento a laser: O revestimento a laser é outra técnica de modificação de superfície que utiliza um feixe de laser de alta energia para derreter e fundir um material de revestimento em um substrato. O processo de eletrodo rotativo de plasma, com seu design de eletrodo rotativo, proporciona uma deposição de revestimento mais uniforme e pode cobrir áreas de superfície maiores com eficiência.

Desenvolvimentos e pesquisas futuros

O campo do Processo de Eletrodo Rotativo de Plasma continua a evoluir, com pesquisa e desenvolvimento contínuos destinados a expandir seus recursos e explorar novas aplicações. Algumas áreas de desenvolvimento e pesquisa futuros incluem:

- Materiais de revestimento avançados: Os pesquisadores estão explorando novos materiais de revestimento com propriedades personalizadas, como revestimentos de autocura, revestimentos multifuncionais e revestimentos com estabilidade térmica aprimorada.

- Revestimentos nanocompostos: A integração de nanopartículas em materiais de revestimento apresenta um potencial promissor para aprimorar propriedades específicas, como resistência mecânica, desempenho tribológico e condutividade elétrica.

- Otimização de processos: Esforços contínuos estão sendo feitos para otimizar os parâmetros do processo, o design do eletrodo e as técnicas de geração de plasma para melhorar ainda mais a qualidade do revestimento, a eficiência da deposição e reduzir o consumo de energia.

- Aplicações específicas do setor: A exploração adicional de aplicações específicas do setor, como eletrônica, armazenamento de energia e dispositivos biomédicos, abrirá novas oportunidades para a utilização do Processo de Eletrodo Rotativo de Plasma.

- Sustentabilidade e impacto ambiental: A pesquisa se concentra no desenvolvimento de materiais de revestimento ecologicamente corretos, otimizando o uso de energia e minimizando a geração de resíduos para garantir a sustentabilidade no Processo de Eletrodo Rotativo de Plasma.

Estudos de caso e histórias de sucesso

O Processo de Eletrodo Rotativo de Plasma tem demonstrado um sucesso notável em vários setores. Veja a seguir alguns estudos de caso que destacam sua eficácia:

- Revestimentos aeroespaciais: O PREP tem sido utilizado no setor aeroespacial para revestir lâminas de turbina, resultando em maior resistência à oxidação e à erosão em altas temperaturas, o que leva a um melhor desempenho e eficiência do motor.

- Componentes automotivos: A aplicação de revestimentos PREP em componentes de motores automotivos, como pistões e camisas de cilindro, demonstrou melhorias significativas na resistência ao desgaste, levando a uma vida útil prolongada do motor e à redução dos custos de manutenção.

- Implantes biomédicos: O PREP tem sido empregado para revestir implantes médicos, como implantes ortopédicos e implantes dentários, com revestimentos biocompatíveis e resistentes ao desgaste, promovendo melhor integração com o corpo humano e garantindo maior vida útil do implante.

- Ferramentas de corte: Os setores de ferramentaria e usinagem têm se beneficiado dos revestimentos PREP em ferramentas de corte, brocas e pastilhas, proporcionando dureza superior, resistência ao desgaste e vida útil prolongada da ferramenta, resultando em maior produtividade e economia de custos.

- Aplicações em energia renovável: Os revestimentos PREP foram aplicados com sucesso em pás de turbinas eólicas e painéis solares, aumentando sua durabilidade, resistência a fatores ambientais e eficiência geral na geração de energia.

Considerações sobre segurança

Ao trabalhar com o processo de eletrodo rotativo a plasma, é fundamental priorizar a segurança. Aqui estão algumas considerações importantes sobre segurança:

- Equipamento de proteção individual (EPI): Os operadores devem usar EPIs adequados, incluindo óculos de segurança, luvas e roupas de proteção, para minimizar o risco de lesões causadas por plasma, faíscas ou materiais de revestimento.

- Ventilação adequada: Devem ser instalados sistemas de ventilação adequados para garantir a remoção de fumaça, gases e partículas potencialmente perigosos gerados durante o processo.

- Manutenção e inspeção de equipamentos: A manutenção e a inspeção regulares dos equipamentos, incluindo componentes elétricos e sistemas de suprimento de gás, devem ser realizadas para garantir a operação segura e evitar possíveis riscos.

- Treinamento e conscientização: Os operadores devem receber treinamento adequado sobre o manuseio de equipamentos, procedimentos operacionais seguros e protocolos de emergência para reduzir os riscos e responder de forma eficaz em caso de acidentes.

- Manuseio de materiais perigosos: Os materiais de revestimento, como pós ou fios, devem ser armazenados e manuseados com segurança para evitar acidentes ou exposição a substâncias nocivas.

Conclusão

O Processo de Eletrodo Rotativo a Plasma (PREP) oferece uma solução potente e versátil para aprimorar o desempenho de vários materiais por meio da modificação da superfície. Com sua capacidade de depositar revestimentos de alta qualidade com dureza, resistência ao desgaste e resistência à corrosão aprimoradas, o PREP encontra aplicações nos setores aeroespacial, automotivo, médico, de energia renovável e de ferramentas, entre outros. As vantagens exclusivas do processo, como maior eficiência, custo-benefício e espessura de revestimento personalizada, tornam-no uma opção atraente para os setores que buscam propriedades de superfície superiores. A pesquisa e o desenvolvimento contínuos no campo continuarão a expandir seus recursos e a abrir novas possibilidades para o Processo de Eletrodo Rotativo a Plasma no futuro.

perguntas frequentes

1. O processo de eletrodo rotativo a plasma pode ser usado em materiais não metálicos? Sim, o Processo de Eletrodo Rotativo de Plasma pode ser aplicado a uma ampla variedade de materiais, incluindo metais, ligas, cerâmicas e compostos, oferecendo versatilidade na modificação de superfícies.

2. Quais são os principais parâmetros a serem considerados para otimizar o processo de eletrodo rotativo a plasma? Os principais parâmetros a serem considerados incluem a velocidade do eletrodo rotativo, a composição do gás de plasma, a composição do material de revestimento, a potência do plasma e a preparação do substrato, pois esses fatores influenciam significativamente a qualidade e o desempenho do revestimento.

3. Como o Processo de Eletrodo Rotativo de Plasma se compara a outras técnicas de modificação de superfície? O Processo de Eletrodo Rotativo de Plasma oferece vantagens como a capacidade de depositar revestimentos densos e uniformes, a relação custo-benefício, a versatilidade dos materiais de revestimento e o controle da espessura do revestimento, o que o diferencia de outras técnicas, como pulverização de plasma, deposição física de vapor, deposição química de vapor, galvanoplastia e revestimento a laser.

4. Há alguma consideração de segurança ao trabalhar com o processo de eletrodo rotativo a plasma? Sim, as considerações de segurança incluem o uso de EPIs apropriados, a garantia de ventilação adequada, a realização de manutenção e inspeção regulares dos equipamentos, o fornecimento de treinamento e conscientização e o manuseio seguro de materiais perigosos.

5. Quais são alguns dos desenvolvimentos futuros no campo do Processo de Eletrodo Rotativo de Plasma? Os desenvolvimentos futuros incluem a exploração de materiais de revestimento avançados, revestimentos nanocompostos, otimização de processos, aplicações específicas do setor e iniciativas de sustentabilidade para aprimorar os recursos, a eficiência e o impacto ambiental do processo.

Mais processos de impressão 3D

Additional FAQs About the Plasma Rotating Electrode Process (PREP)

1) What metal powders are most successfully made via the Plasma Rotating Electrode Process?

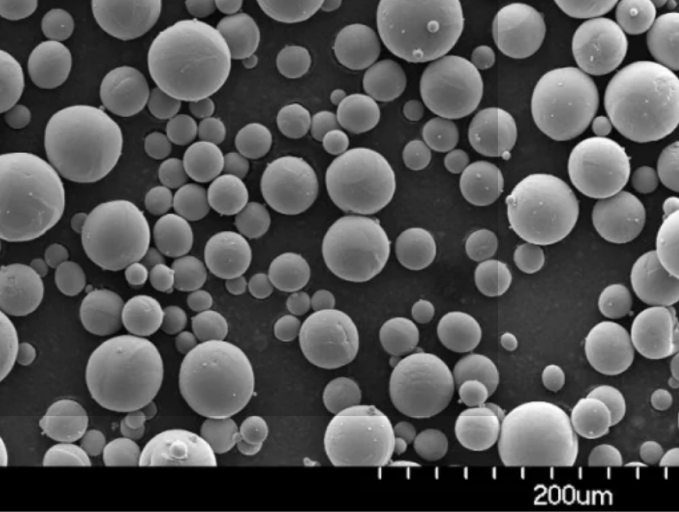

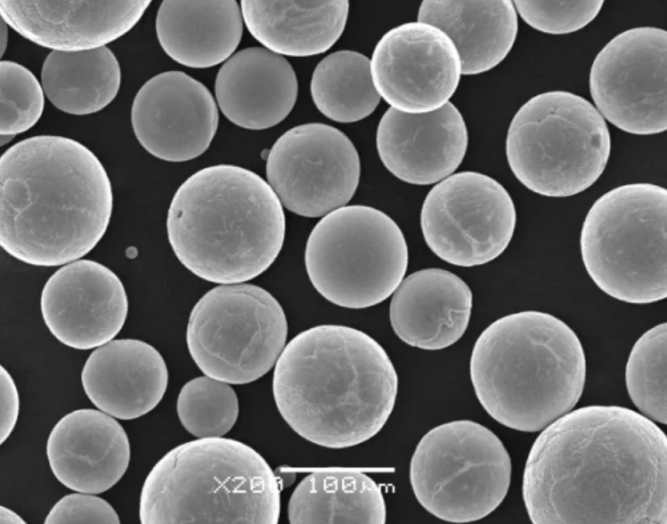

- Reactive and high-performance alloys benefit most: Ti-6Al-4V, CP-Ti, Ni-based superalloys (IN718, IN625), CoCrMo, stainless steels (316L, 17-4PH), and specialty alloys (NiTi, high-entropy alloys). PREP yields high sphericity, low satellites, and low O/N/H.

2) How does PREP powder quality compare to gas atomization for AM?

- PREP typically delivers higher sphericity (≥0.95), narrower PSD, fewer satellites, and markedly lower hollow fractions, improving flowability and PBF spreadability. Gas atomization offers higher throughput and lower cost per kg but may have more satellites/hollows.

3) What key parameters control PREP particle size distribution (PSD)?

- Electrode rod diameter, rotation speed (rpm), plasma power/enthlapy, standoff distance, and chamber atmosphere (inert purity). Higher rpm and smaller rods trend to finer PSD; plasma power influences melt film thickness and droplet breakup.

4) How do you minimize oxygen and nitrogen pickup in PREP?

- Use high-purity inert gases (Ar/He), maintain low chamber pressure and dew point, preclean/etch electrodes, and ensure robust seals/pumpdown. Hot-zone shielding and gettering further reduce interstitial uptake.

5) What typical acceptance criteria do AM users apply to PREP powders?

- Sphericity ≥0.92–0.97, satellites <5% by image analysis, hollows <1–2% by CT, PSD matched to process (LPBF 15–45 µm; EBM 45–106 µm), O/N/H within alloy spec (e.g., Ti O ≤0.15 wt% for AM grades), and Hall/Carney flow within OEM windows.

2025 Industry Trends for Plasma Rotating Electrode Process

- Premium AM feedstock: PREP increasingly chosen for mission-critical aerospace/medical parts where defect population and fatigue life dominate qualification.

- Process intensification: Higher-power plasma torches and adaptive rpm control improve yield into target PSD bands.

- Quality disclosure: Certificates of Analysis now commonly include CT-measured hollow fraction and image-based satellite counts.

- Sustainability: Greater use of revert electrodes and closed-loop gas handling to cut cost and carbon footprint.

- Regionalization: More PREP capacity added in APAC/EU to reduce lead times and export risks.

2025 Market and Technical Snapshot (PREP Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| PREP Ti-6Al-4V price | $160–$260/kg | -4–8% | Supplier quotes; capacity additions |

| PREP IN718 price | $120–$200/kg | -3–6% | Alloy/PSD dependent |

| Sphericity (image analysis) | ≥0.94–0.98 | Slightly up | Supplier CoAs |

| Hollow particle fraction (CT) | ≤0.5–1.5% | Down | Process tuning |

| Fração de satélite | ≤2–5% | Down | Improved torch dynamics |

| Typical PSD yield into LPBF cut | 55–70% | Up | Adaptive rpm/rod diameter |

| O content (Ti alloys) | ≤0.08–0.15 wt% | Down | Inert purity/control |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52908 (Process qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing): https://www.asminternational.org

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Feedstock Lowers PBF Defects (2025)

Background: An aerospace supplier needed improved fatigue life for lattice brackets with stringent CT acceptance.

Solution: Switched from gas-atomized to PREP Ti-6Al-4V (sphericity ≥0.96; hollows ≤0.7%; PSD 15–45 µm). Implemented 250°C plate preheat and contour-first strategy; HIP + stress relief.

Results: CT-detected defect volume −58%; density 99.93% post-HIP; HCF life (R=0.1) improved 2.0× vs. prior baseline; first-pass yield +9%.

Case Study 2: PREP IN718 Enables Stable DED Repairs (2024)

Background: Energy OEM sought consistent bead geometry and low porosity in DED repair of turbine cases.

Solution: PREP IN718, PSD 53–150 µm, satellite fraction <3%; optimized carrier gas and wire-to-powder ratio; post-deposition solution + age per AMS 5662/5663 equivalents.

Results: Porosity <0.3% by metallography; hardness and tensile met specification; bead height variability −25%; rework time −18%.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology from PREP—especially low hollow and satellite content—translate directly to fewer lack‑of‑fusion initiators and better fatigue performance in AM parts.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including CT-based hollow fraction and image-quantified satellites on CoAs is becoming a best practice for qualifying PREP powders in regulated industries.” - Dr. Christina Salvo, Materials Engineer, Aerospace AM Programs

Key viewpoint: “Adaptive PREP controls that tune rpm and plasma power to the electrode diameter significantly boost yield into the target LPBF cut without sacrificing sphericity.”

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine/process qualification): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization and AM Bench: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library and Handbooks (AM; PM; Heat Treating): https://www.asminternational.org

- QC instrumentation for PREP powders

- PSD/shape: laser diffraction + image analysis/SEM

- Interstitials: LECO O/N/H analyzers

- Flow: Hall/Carney funnels, FT4 rheometer

- CT scanning for hollows and satellite quantification

Last updated: 2025-08-26

Changelog: Added 5 PREP-specific FAQs; introduced 2025 market/technical snapshot with data table and sources; provided two recent case studies; compiled expert viewpoints; listed practical tools/resources for Plasma Rotating Electrode Process

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards relevant to PREP, major OEMs publish new PREP material cards, or NIST/ASM release updated datasets on hollow/satellite impacts in AM fatigue performance