Pós de liga de titânio referem-se a materiais granulares finos feitos de várias combinações de titânio misturado com outros metais, como alumínio, vanádio, molibdênio, zircônio etc. Eles apresentam alta relação resistência/peso, resistência à corrosão e biocompatibilidade, o que os torna adequados para diversas aplicações, desde componentes aeroespaciais até implantes médicos.

Este guia aborda os diferentes tipos de pós de liga de titânio, sua composição e propriedades, métodos de fabricação, aplicações, especificações e graus, detalhes de preços, prós e contras e cenário de fornecedores. Ele também responde a perguntas comuns sobre o uso de pós de liga de titânio para a fabricação industrial de peças leves e duráveis por meio da manufatura aditiva.

Tipos de pó de liga de titânio

Há muitas variedades de pó de liga de titânio categorizadas por sua composição metálica:

| Tipo de liga | Composição química | Características |

|---|---|---|

| Ti-6Al-4V (Grau 5) | 90% titânio, 6% alumínio, 4% vanádio | A liga de titânio mais comum e econômica oferece a melhor combinação de força, baixo peso e resistência à corrosão. |

| Ti 6Al-7Nb | 6% alumínio, 7% nióbio | Não contém vanádio. Maior biocompatibilidade para usos médicos, resistência um pouco menor. |

| Ti-555 | 5% alumínio, 5% molibdênio, 5% vanádio | Maior resistência que o Ti-64, usado para peças aeroespaciais que operam em temperaturas moderadas de até 300°C. |

| Ti-1023 | 10% vanádio, 2% ferro, 3% alumínio | Excelente conformabilidade a frio e soldabilidade. Usado para componentes rotativos críticos. |

Há muitas outras combinações possíveis com base na otimização da força, dureza, resistência ao calor ou outros parâmetros, dependendo dos requisitos da aplicação.

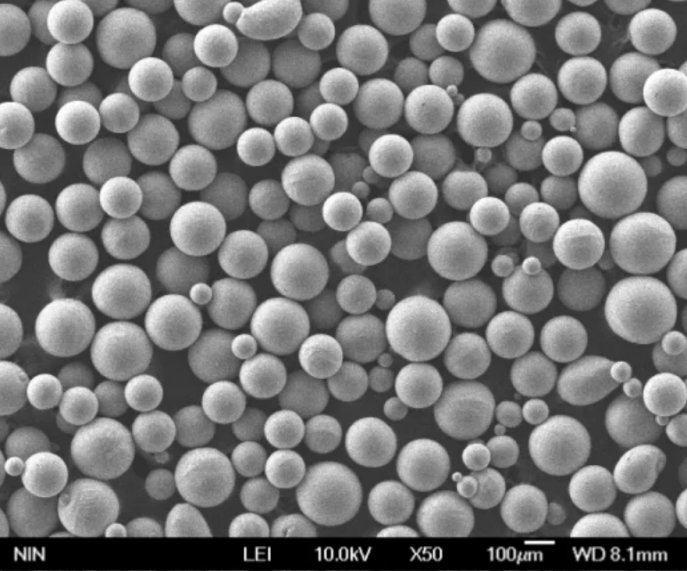

Métodos de produção para Pó de liga de titânio

As técnicas industriais comuns para produzir pó de liga de titânio incluem:

| Método | Descrição | Saída típica |

|---|---|---|

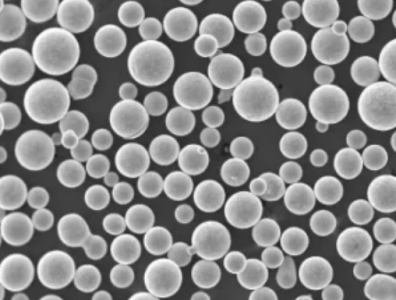

| Atomização de gás | O fluxo de liga de titânio fundido é desintegrado por jatos de gás inerte de alta pressão em gotículas finas que se solidificam em pó. | Pós esféricos ideais para manufatura aditiva, de alta pureza. |

| Atomização por plasma | Semelhante à atomização de gás, mas com o uso de energia de plasma em vez de gás para criar temperaturas de fusão mais altas e pós mais finos. | Pós muito esféricos e com distribuição de tamanho menor em comparação com a atomização a gás. |

| Hidridação/Desidridação | O processo de hidrogenação e decomposição reduz os lingotes de titânio a hidreto de titânio frágil, que é então triturado e peneirado em forma de pó. | Partículas de pó de formato irregular com maior teor de oxigênio. Processo de menor custo. |

| Fresagem/ligação mecânica | Os moinhos de bolas trituram lingotes/escória de titânio com outros agentes de liga em partículas compostas finas. | Formato angular do pó, níveis mais altos de impureza, distribuição mais ampla das partículas. |

Os métodos de atomização a gás e plasma permitem o controle preciso do tamanho, da forma e da distribuição do pó, resultando em matérias-primas de maior qualidade, preferidas para usos críticos de manufatura aditiva em implantes aeroespaciais e médicos.

Propriedades do pó de liga de titânio

Principais propriedades que tornam o pó de liga de titânio tão adequado para a fabricação de peças acabadas leves e duráveis:

| Propriedade | Características | Importância |

|---|---|---|

| Alta relação resistência/peso | Até 4 vezes mais forte do que as ligas de alumínio, mantendo-se leve | Permite o design de componentes menores e mais leves sem sacrificar a durabilidade |

| Resistência à corrosão | Forma naturalmente um revestimento protetor de óxido que impede a degradação em uma ampla faixa de pH | Supera o desempenho das peças de aço inoxidável em ambientes agressivos, desde ácidos até água do mar, com manutenção mínima |

| Biocompatibilidade | Não tóxico e não rejeitado pelos tecidos do corpo humano em usos implantados de longo prazo | Preferido a outros metais para pinos, parafusos, articulações de quadril, placas cranianas e outras próteses internas com vida útil de 10 a 20 anos ou mais |

| Trabalhabilidade e ductilidade | Suporta ciclos repetidos de tensão sem fraturar e pode ser moldado em diversos métodos de usinagem e fabricação | Desempenho confiável e duradouro em aplicações dinâmicas com carga mecânica, como trem de pouso de aeronaves e pás de motores de turbina |

| Resistência ao calor | Mantém alta resistência à tração em temperaturas elevadas de até 600°C para algumas ligas | Permite um projeto leve para componentes de seção quente, como motores a jato, sistemas de exaustão de automóveis, reatores químicos e outros equipamentos de transferência de calor |

Combinadas com as modernas técnicas de manufatura aditiva, essas excelentes capacidades físicas e químicas tornam as ligas de titânio adequadas para substituir materiais tradicionais mais pesados, propensos à corrosão ou bioincompatíveis nos setores de transporte, processamento químico, biomédico e de produtos de consumo.

Aplicações do pó de liga de titânio

Usos finais comuns de componentes de liga de titânio fabricados aditivamente a partir de pós metálicos:

| Setor | Formulários | Benefícios |

|---|---|---|

| Aeroespacial | Estruturas de aeronaves, lâminas de motor, peças de trem de pouso | Leve, com resistência ao calor/fadiga para reduzir os custos de combustível |

| Médico | Implantes de quadril, joelho e dentários. Ferramentas cirúrgicas | Dispositivos biocompatíveis e resistentes para melhorar os resultados dos pacientes |

| Automotivo | Bielas, válvulas, turbocompressores | Alta resistência em temperaturas elevadas sob o capô |

| Plantas químicas | Vasos, tubulações e bombas resistentes à corrosão | Resiste ao contato com uma ampla gama de substâncias agressivas |

| Bens de consumo | Armações de óculos, relógios, bicicletas | Produtos de luxo leves |

| Defesa | Placas de blindagem balística, painéis de veículos de combate | Proteção eficaz contra balas/explosões com menor carga de peso tático |

Tanto a prototipagem de componentes personalizados únicos, como articulações artificiais adaptadas aos dados de digitalização de um paciente, quanto a impressão em 3D em escalas de lotes comerciais para componentes de aeronaves demonstram a versatilidade das ligas de titânio em peças acabadas pequenas e maciças.

Especificações e classificações

Os padrões internacionais de materiais classificam os graus de liga de titânio para uma identificação consistente da matéria-prima do pó:

| Especificação | Notas comuns | Detalhes |

|---|---|---|

| ASTM F2924 | Ti-6Al-4V Ti 6Al-7Nb Ti 6-4 ELI | Define composições e propriedades mecânicas de mais de 20 graus de titânio para usos em manufatura aditiva |

| ASTM F3049 | Ti 6Al-4V Ti 5Al-5V-5Mo-3Cr | Graus adaptados para aplicações de dispositivos médicos biocompatíveis, como implantes e instrumentos |

| ASTM F3001 | Ti-6Al-4V Ti 6-4 ELI Ti 6Al-7Nb | Focado em recursos de resistência ao calor em ambientes com mais de 300 °C, comuns em motores aeroespaciais e pontos críticos de fuselagem |

A designação ELI refere-se a "extra low interstitial" (intersticial extra baixo) com limites mais rígidos de contaminantes. Os setores aeroespacial e médico têm as especificações mais rigorosas devido aos riscos de responsabilidade. Converse com os fabricantes para entender qual grau de adequação se alinha melhor aos requisitos de projeto da aplicação e às condições operacionais.

Fornecedores e preços

| Fornecedor | Graus oferecidos | Estimativa de preços |

|---|---|---|

| Tecnologia LPW | Ti-6Al-4V, Ti 6Al-7Nb, ligas personalizadas | $150-$500 por kg |

| AP&C | Ti 6Al-4V, Ti 6Al-7Nb, Ti 6-4 ELI | $200-$600 por kg |

| Pirogênese | TiAlCrY, Ti6Al4V, ligas de Ti | $250-$800 por kg |

| Oerlikon AM | Ti6Al4V, TiAl6V4, Ti6242 | $100-$650 por kg |

Os custos podem variar bastante para pós de ligas de titânio, desde $100 por kg para os tipos mais comuns de métodos básicos de fabricação até $800 por kg para ligas altamente personalizadas que utilizam processos exclusivos de atomização por plasma. Em geral, espera-se entre $200 e $400 por kg para os tipos mais comuns, como Ti-6Al-4V ELI, que atendem às especificações aeroespaciais ou médicas.

Lembre-se: os custos totais devem ser calculados com base na relação entre o material em pó e o peso final da peça densa, e não apenas na quantidade inicial de pó bruto. Trabalhe com os fornecedores para otimizar essa eficiência de rendimento no processo de impressão.

Prós e contras de Pó de liga de titânio

| Prós | Contras |

|---|---|

| Peças leves reduzem o peso do componente em 50% ou mais | Custos de material mais altos do que os de metais como alumínio ou aço |

| Resiste a ambientes extremos, desde água do mar até altas temperaturas | Escolha limitada de ligas e fornecedores de pó em comparação com outros metais |

| Criar novas geometrias impossíveis por meio de usinagem subtrativa | O pós-processamento, como a prensagem isostática a quente, geralmente é necessário para atender às propriedades mecânicas |

| Elimine os subconjuntos por meio de peças impressas integradas | Ainda não há códigos e padrões abrangentes para tolerância a defeitos |

| Personalize os designs de acordo com a anatomia do paciente ou cargas de aplicação | Requer experiência em manuseio de gás inerte para a segurança do pó e da impressão |

Embora o titânio em si custe mais do que outros metais comuns e necessite de etapas de acabamento secundário após a impressão, o desempenho de longo prazo da peça em aplicações de confiabilidade crítica e as oportunidades flexíveis de reinventar designs de componentes mais leves e integrados acabam proporcionando um excelente valor ao longo da vida útil operacional, especialmente para setores como o aeroespacial e o médico.

Limitações e considerações

Esteja ciente dessas restrições ao trabalhar com pós de liga de titânio:

- Reatividade com oxigênio - o pó e as peças impressas devem ser manuseados em ambientes inertes de argônio para evitar incêndios

- Menor absorção de laser em comparação com outros metais - pode exigir potências de laser mais quentes, resultando em velocidades de construção mais lentas

- Devido à alta afinidade química, a contaminação da adesão da placa de construção durante a impressão continua sendo um risco

- Falta de códigos e padrões abrangentes para subsídios de controle de qualidade - CAAM, MMPDS e dados históricos ajudam, mas ainda é um campo em evolução

- O processamento secundário, como a prensagem isostática a quente (HIP), aumenta os custos, mas é necessário para obter propriedades de material semelhantes às dos equivalentes forjados

Os engenheiros que estão pensando em aplicações de titânio devem fazer uma parceria estreita com escritórios especializados em serviços de impressão de metais para desenvolver parâmetros de processo robustos e validar se o desempenho mecânico atende às especificações do projeto em pequenos lotes antes de se comprometer com a produção em massa.

Perguntas frequentes

| Pergunta | Resposta |

|---|---|

| Quais são os tamanhos de partículas típicos dos pós de impressão de liga de titânio? | 10-45 mícrons é comum, conforme otimizado para a maioria das máquinas de fusão de leito de pó a laser. Algumas tecnologias suportam partículas abaixo de 10 mícrons. |

| Qual é um exemplo de composição química para uma liga de titânio grau 5? | 89,7% de titânio, 6% de alumínio, 4% de vanádio, 0,25% de ferro, 0,2% de oxigênio. Outros elementos residuais. |

| A que temperatura o Ti-6Al-4V derrete? | 1.605 °C, mas começa a se tornar superplástico a mais de 800 °C, o que ajuda no comportamento de sinterização a laser denso. |

| O pó de liga de titânio perde a validade ou fica ruim com o tempo? | Se armazenado lacrado com sacos dessecantes para evitar a exposição à umidade, o pó dura muitos anos. Teste novamente as propriedades críticas após 3 a 5 anos. |

| O pó de liga de titânio é inflamável? | Sim, o pó fino de titânio é altamente inflamável, especialmente quando em aerossol. Siga as precauções rigorosas usando apenas gases inertes. |

| Essas ligas são compatíveis com a moldagem por injeção de metal? | Sim, eles também podem alimentar processos MIM, não apenas a impressão aditiva. Ajuste os tamanhos das malhas de acordo com os recursos do equipamento do molde de injeção. |

| Qual é o melhor método de pós-processamento? | A prensagem isostática a quente proporciona a melhor microestrutura, densificação e propriedades do material. |

| Quanto custa um dispositivo de implante de quadril feito de pó de liga de titânio? | Aproximadamente $8.000, sendo que metade do custo é a matéria-prima do pó de titânio. |

Com procedimentos de manuseio e processos de qualidade sólidos, as ligas de titânio proporcionam enormes avanços na inovação de peças leves impressas em metal.

Conclusão

À medida que a manufatura aditiva inaugura uma nova era de liberdade de design na engenharia em todos os setores, de foguetes aeroespaciais a implantes de joelho personalizados, os pós de liga de titânio desempenharão um papel crucial graças às suas qualidades exclusivas, desde a alta biocompatibilidade até a resistência ao calor, mantendo uma boa trabalhabilidade. Com a disponibilização de composições de ligas expandidas além do sempre popular Ti-6Al-4V, os engenheiros têm uma paleta de materiais ampliada para experimentar e ampliar os limites de desempenho de componentes metálicos impressos topologicamente otimizados, dificilmente imagináveis por meios tradicionais de fabricação subtrativa. Ao trabalhar em estreita colaboração com parceiros especializados em fabricação de metalurgia do pó para caracterizar adequadamente os novos graus de liga para obter padrões de qualidade rigorosos e aproveitar os processos de aprimoramento secundário, como a prensagem isostática a quente, para maximizar as propriedades mecânicas, as empresas podem aproveitar ao máximo as vantagens do peso leve e da alta resistência do titânio para fornecer veículos, implantes e equipamentos industriais de última geração. Embora os custos sejam superiores aos dos metais mais comuns, o valor durante todo o ciclo de vida é mais do que compensador em muitas aplicações. Espera-se que as ligas de titânio continuem crescendo como um material de tecnologia essencial para impulsionar a inovação em todos os setores.

conhecer mais processos de impressão 3D

Additional FAQs on Titanium Alloy Powder

1) What oxygen and nitrogen limits should I specify for aerospace or medical titanium alloy powder?

For Ti-6Al-4V ELI used in implants, O ≤0.13 wt% and N ≤0.03 wt% are typical; aerospace often targets O ≤0.20 wt% and N ≤0.05 wt% for standard Ti-6Al-4V. Always reference the applicable ASTM F3001/F2924/F136 limits.

2) How does powder reuse impact mechanical properties and defects?

Multiple reuse cycles can increase oxygen, alter PSD/sphericity, and raise lack-of-fusion and hot-cracking risk. Implement batch genealogy, blend-back limits (e.g., ≤30–50% recycled with virgin), and periodic O/N/H and flowability checks.

3) Which titanium alloy powders are best for high-temperature service?

Near-β and α+β alloys like Ti-6242, Ti-5553, and Ti-6246 outperform Ti-6Al-4V above ~300°C, offering better creep/fatigue resistance for compressors, airframes, and auto turbo components.

4) Can titanium alloy powder be used in binder jetting or MIM, not just LPBF/EBM?

Yes. Binder jetting and MIM use finer PSDs (often D50 ~5–20 μm) and require debind/sinter/HIP cycles. Mechanical properties can approach wrought with proper densification and interstitial control.

5) What surface finishes are achievable on AM titanium parts?

As-built LPBF Ra is typically 6–20 μm depending on orientation. Post-processes like shot peen, abrasive flow, chemical milling, electropolishing, and machining can reach Ra <0.8 μm; implants often use dual-texture (macro porous + micro-rough) for osseointegration.

2025 Industry Trends for Titanium Alloy Powder

- AM at production scale: Multi-laser LPBF (8–12 lasers) and faster recoaters lower cost-per-part for Ti-64 and near-β alloys.

- Bio-focused grades: Wider adoption of vanadium-free Ti-6Al-7Nb and β-type alloys (e.g., Ti-13Nb-13Zr) to tune elastic modulus for implants.

- Sustainability: Closed-loop powder recovery, higher recycled Ti content, and material passports for aerospace traceability.

- Fatigue-critical qualification: In-situ monitoring + HIP + surface conditioning become standard for rotating hardware and orthopedic stems.

- Hybrid builds: AM preforms + forging or HIP consolidation to achieve wrought-like microstructures in thick sections.

| 2025 Metric (Titanium Alloy Powder/AM) | Typical Range/Value | Relevance/Notes | Fonte |

|---|---|---|---|

| LPBF relative density (Ti-6Al-4V) | 99.5–99.9% (with HIP) | Production-grade parts | OEM app notes; peer-reviewed AM studies |

| High-cycle fatigue (Ti-64 AM, HIP, machined) | 300–600 MPa at 10⁷ cycles | Orientation and surface finish dependent | Journal reports; ASTM E466 tests |

| Oxygen spec (ELI implant powder) | ≤0.13 wt% | Biocompatibility/ductility | ASTM F136/F3001 |

| Typical PSD for LPBF | D10–D90 ≈ 15–45 μm | Flow and recoating stability | ISO/ASTM 52907 |

| Indicative powder price (Ti-64 ELI, spherical) | $180–$450/kg | Certs, PSD, and atomization route drive spread | Supplier quotes/market trackers |

| Powder reuse cycles before refresh | 5–15 cycles typical | Govern with O/N/H and flow tests | MES/QA best practices |

Authoritative references and further reading:

- ASTM F2924, F3001, F136: https://www.astm.org

- ISO/ASTM 52907 (feedstock), 52910 (DFAM): https://www.astm.org and https://www.iso.org

- NIST AM benchmarks and fatigue data: https://www.nist.gov

- ASM Handbook (Titanium and Titanium Alloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: Multi-Laser LPBF Ti-5553 Brackets for Regional Jet (2025)

Background: An airframe OEM sought weight reduction with stable fatigue for secondary structural brackets.

Solution: Produced Ti-5553 on a 12-laser LPBF system using tight PSD spherical powder; stress relief, HIP, and contour machining; in-situ melt pool monitoring linked to acceptance criteria.

Results: 19% mass reduction versus machined Ti-64, 1.6× fatigue life at 10⁶ cycles after HIP + surface finishing, and 14% part-cost reduction at series rate.

Case Study 2: Binder-Jetted Ti-6Al-7Nb Porous Cups for Cementless Hips (2024)

Background: A medical device firm needed consistent open-porosity acetabular cups with vanadium-free chemistry.

Solution: Binder jetting fine-cut Ti-6Al-7Nb; debind, vacuum sinter, and selective HIP to keep surface porosity (500–800 μm) while densifying the bulk; validated per ISO 10993.

Results: 98% dense cores with 55–65% porous surfaces; pull-out strength +25% versus plasma-sprayed coatings; sterile-pack lead time reduced by 30%.

Expert Opinions

- Prof. Michael J. Bermingham, Professor of Advanced Manufacturing, The University of Queensland

Key viewpoint: “Powder specification and handling—especially interstitials and PSD stability—remain the dominant levers for repeatable fatigue in AM titanium.” - Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

Key viewpoint: “HIP plus targeted surface treatment closes the performance gap to wrought for many Ti-64 applications; process signatures from in-situ monitoring are increasingly part of certification dossiers.” - Dr. Laura Fox, Director of Materials Engineering, Stryker (personal viewpoint)

Key viewpoint: “Vanadium-free and β-type titanium alloy powders enable modulus matching and improved osseointegration, accelerating adoption in next-gen implants.”

Citations for expert profiles:

- The University of Queensland: https://www.uq.edu.au

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- Stryker: https://www.stryker.com

Practical Tools and Resources

- Standards and qualification

- ASTM F2924/F3001/F136 for Ti alloys; ISO 10993 biocompatibility: https://www.astm.org and https://www.iso.org

- Design and simulation

- Ansys Additive and Ansys Mechanical (distortion, fatigue): https://www.ansys.com

- nTopology for lattices/porous implants: https://ntop.com

- COMSOL Multiphysics (heat transfer, structural): https://www.comsol.com

- Powder QC and process control

- ISO/ASTM 52907 feedstock testing guidance

- LECO O/N/H analyzers: https://www.leco.com

- Senvol Database (machines/materials): https://senvol.com/database

- MES/QA suites with genealogy (e.g., material passports)

- Regulatory and testing

- FDA device database (AM implants): https://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfpmn/pmn.cfm

- ASTM F3122 (AM process control), F3303 (metal PBF safety)

Last updated: 2025-08-21

Changelog: Added 5 focused FAQs, 2025 trend table with metrics and sources, two recent titanium alloy powder case studies, expert viewpoints with credible affiliations, and a curated tools/resources list.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards change, major OEMs publish new multi-laser Ti AM parameters/fatigue datasets, or powder pricing/availability shifts >10% QoQ.