1. Introdução

Manufatura aditiva de pó metálicoA impressão 3D de metal, também conhecida como impressão 3D de metal, é um processo de fabricação revolucionário que ganhou muita atenção nos últimos anos. Essa técnica inovadora permite a produção de peças metálicas complexas e personalizadas, camada por camada, usando materiais metálicos em pó. Neste artigo, exploraremos o conceito de manufatura aditiva de pó metálico, suas vantagens, vários processos envolvidos, materiais usados, aplicações, desafios e tendências futuras no campo.

2. O que é a manufatura aditiva de pó metálico?

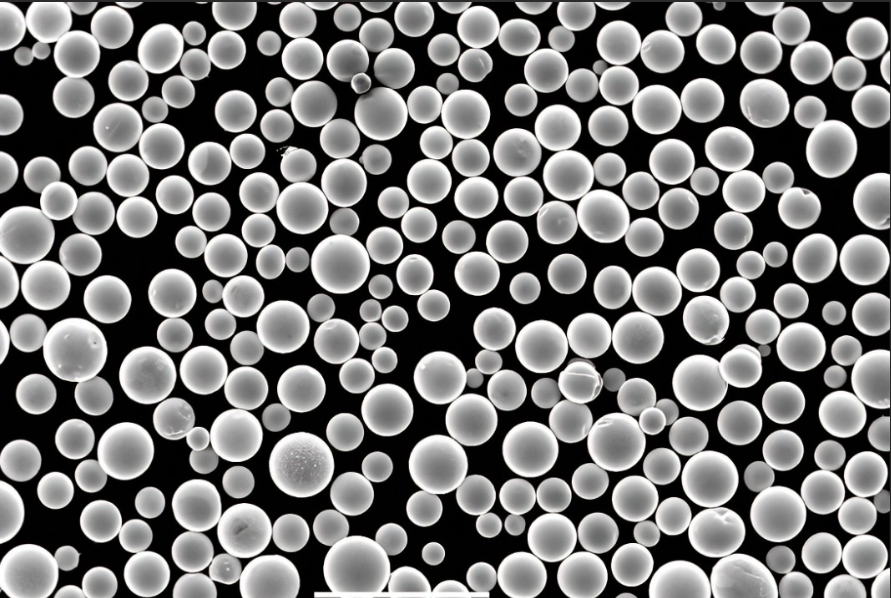

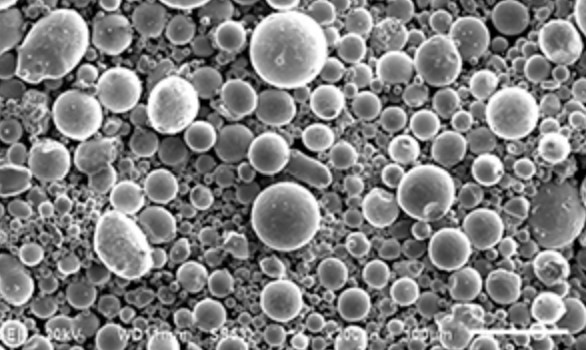

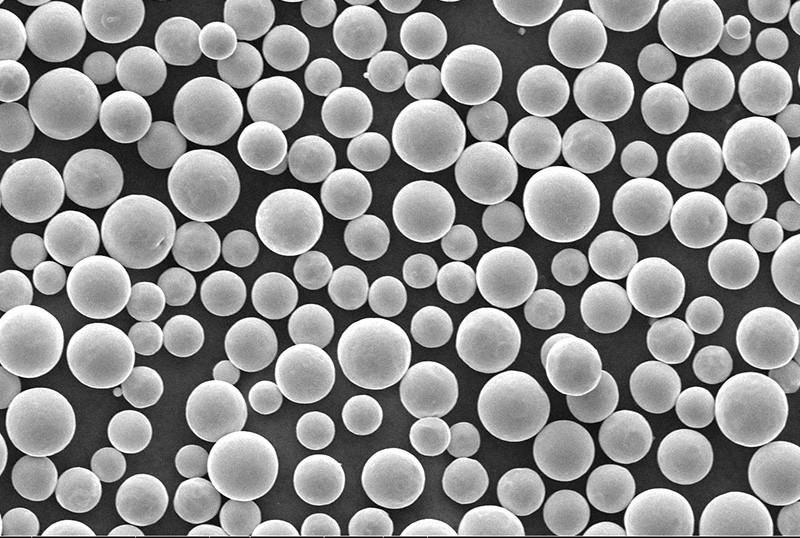

A manufatura aditiva de pós metálicos é um processo que envolve a criação de objetos tridimensionais por meio da fusão ou solidificação seletiva de pós metálicos. Diferentemente dos métodos tradicionais de manufatura subtrativa, que envolvem o corte ou a modelagem de materiais, a manufatura aditiva constrói objetos adicionando material camada por camada. Essa abordagem permite a criação de peças metálicas complexas e altamente precisas que seriam desafiadoras ou impossíveis de produzir usando técnicas convencionais.

3. Vantagens da manufatura aditiva de pós metálicos

3.1 Maior liberdade de design

A manufatura aditiva de pós metálicos oferece uma liberdade de design sem precedentes. A abordagem camada por camada permite a produção de geometrias complexas, canais internos e estruturas de treliça intrincadas. Os projetistas e engenheiros podem liberar sua criatividade e desenvolver peças inovadoras sem as restrições impostas pelos processos de fabricação tradicionais.

3.2 Redução de custos

A manufatura aditiva de pós metálicos pode reduzir significativamente os custos, especialmente para peças complexas. Ao eliminar a necessidade de ferramentas ou moldes, os fabricantes podem economizar despesas iniciais substanciais. Além disso, a manufatura aditiva pode minimizar o desperdício de material ao usar apenas a quantidade exata de pó metálico necessária para a peça, reduzindo ainda mais os custos de material.

3.3 Melhoria no tempo de colocação no mercado

Com a manufatura aditiva de pós metálicos, o tempo necessário para colocar um produto no mercado pode ser significativamente reduzido. A eliminação de ferramentas e a capacidade de produzir peças sob demanda permitem a criação rápida de protótipos e ciclos de produção acelerados. Essa maior agilidade proporciona às empresas uma vantagem competitiva, permitindo iterações mais rápidas de produtos e respostas mais rápidas às demandas do mercado.

3.4 Propriedades aprimoradas do material

As técnicas de manufatura aditiva de pó metálico podem produzir peças com propriedades materiais exclusivas. A capacidade de controlar a microestrutura e a composição do metal durante o processo de fabricação permite a criação de componentes leves e resistentes. Isso abre possibilidades para aplicações em que a redução de peso, a resistência a altas temperaturas ou propriedades mecânicas específicas são cruciais.

4. Tipos de processos de manufatura aditiva de pós metálicos

A fabricação de pós metálicos engloba vários processos, cada um com suas próprias vantagens e aplicações. Aqui estão três técnicas comumente usadas:

4.1 Fusão em leito de pó (PBF)

A fusão em leito de pó, também conhecida como fusão seletiva a laser (SLM) ou fusão por feixe de elétrons (EBM), é um processo de fabricação de pó metálico amplamente adotado. Ele envolve espalhar uma fina camada de pó metálico em uma plataforma de construção e derreter seletivamente o pó usando um laser ou um feixe de elétrons. O pó derretido se solidifica e a plataforma de construção é abaixada, permitindo que a próxima camada de pó seja espalhada e derretida. Esse processo é repetido até que toda a peça seja criada.

4.2 Deposição de energia direcionada (DED)

O Directed Energy Deposition é uma técnica de manufatura aditiva de pó metálico que envolve a deposição precisa de pó metálico usando um bocal ou laser. O pó é derretido e fundido simultaneamente em um substrato ou em uma peça existente, criando camadas e construindo a forma desejada. A DED é frequentemente usada para peças de grande escala, aplicações de reparo ou criação de geometrias complexas por meio da adição de material a um componente existente.

4.3 Jato de ligante

O Binder Jetting é um processo de manufatura aditiva de pó metálico que envolve a deposição seletiva de um material aglutinante em camadas de pó metálico. Esse processo é repetido camada por camada até que a peça inteira seja construída. Após o processo de impressão, a peça verde é normalmente sinterizada em um forno para remover o aglutinante e fundir as partículas de metal. O Binder Jetting é conhecido por sua velocidade e escalabilidade, o que o torna adequado para produção de alto volume.

5. Materiais usados na manufatura aditiva de pós metálicos

A fabricação de pós metálicos suporta uma ampla variedade de materiais, cada um com suas propriedades exclusivas. Alguns metais comumente usados incluem:

5.1 Ligas de titânio

As ligas de titânio são amplamente utilizadas nos setores aeroespacial, médico e automotivo devido à sua excelente relação resistência/peso, resistência à corrosão e biocompatibilidade. A manufatura aditiva de pó metálico permite a produção de peças complexas de titânio com propriedades mecânicas otimizadas.

5.2 Aço inoxidável

O aço inoxidável é conhecido por sua durabilidade, resistência à corrosão e resistência a altas temperaturas. A manufatura aditiva permite a criação de peças de aço inoxidável com geometrias complexas e recursos personalizados, tornando-as adequadas para vários setores, inclusive o automotivo e o médico.

5.3 Ligas de alumínio

As ligas de alumínio são leves e oferecem excelente condutividade térmica. Elas encontram aplicações nos setores aeroespacial, automotivo e de eletrônicos de consumo. A manufatura aditiva de pó metálico permite a produção de peças complexas de alumínio com peso reduzido e melhor desempenho.

5.4 Ligas à base de níquel

As ligas à base de níquel apresentam excelente resistência a altas temperaturas, resistência à corrosão e propriedades mecânicas. Elas são comumente usadas nos setores aeroespacial, de energia e de processamento químico. A manufatura aditiva permite a produção de peças de ligas à base de níquel com geometrias complexas e maior eficiência.

6. Aplicações da manufatura aditiva de pós metálicos

A manufatura aditiva de pós metálicos encontrou aplicações generalizadas em vários setores. Aqui estão alguns exemplos notáveis:

6.1 Aeroespacial e defesa

Os setores aeroespacial e de defesa se beneficiam muito da manufatura aditiva de pós metálicos. Ela permite a produção de componentes leves e resistentes, reduzindo o peso das aeronaves e aumentando a eficiência do combustível. Estruturas internas complexas, como canais de resfriamento em lâminas de turbina, podem ser facilmente produzidas, levando a um melhor desempenho e confiabilidade.

6.2 Automotivo

A manufatura aditiva de pós metálicos está revolucionando o setor automotivo. Ela permite a produção de peças complexas e leves, contribuindo para a eficiência de combustível e o desempenho do veículo. A manufatura aditiva também facilita a personalização de componentes, como elementos internos personalizados ou peças de motor otimizadas.

6.3 Médico e odontológico

Na área médica, a manufatura aditiva de pó metálico permite a criação de implantes e próteses específicos para cada paciente. Implantes personalizados podem ser projetados e fabricados com base em exames individuais de cada paciente, resultando em melhor ajuste e melhores resultados para o paciente. A manufatura aditiva de pós metálicos também permite a produção de estruturas dentárias complexas, como coroas, pontes e aparelhos ortodônticos, com alta precisão e exatidão.

6.4 Energia

A manufatura aditiva de pós metálicos desempenha um papel fundamental no setor de energia. Ela é usada para produzir componentes complexos para turbinas a gás, turbinas eólicas e usinas de energia nuclear. A manufatura aditiva permite a otimização de projetos de peças para aumentar a eficiência energética, reduzir as emissões e melhorar o desempenho geral.

7. Desafios e limitações da manufatura aditiva de pós metálicos

Embora a manufatura aditiva de pós metálicos ofereça inúmeras vantagens, há alguns desafios e limitações a serem considerados:

7.1 Altos custos de equipamentos

O investimento inicial em equipamentos de manufatura aditiva de pós metálicos pode ser significativo. Impressoras 3D de alta qualidade, sistemas de manuseio de pó e equipamentos de pós-processamento exigem recursos financeiros substanciais. No entanto, como a tecnologia continua avançando e a adoção aumenta, os custos estão diminuindo gradualmente.

7.2 Seleção limitada de materiais

Embora a variedade de materiais para a manufatura aditiva de pó metálico esteja se expandindo, ela ainda é mais limitada em comparação com os processos de manufatura tradicionais. Alguns materiais podem não estar disponíveis na forma de pó ou podem apresentar desafios durante o processo de impressão. No entanto, os esforços contínuos de pesquisa e desenvolvimento visam ampliar a variedade de materiais imprimíveis.

7.3 Requisitos de pós-processamento

Após o processo de manufatura aditiva de pó metálico, podem ser necessárias etapas de pós-processamento para obter as propriedades desejadas da peça. Essas etapas podem incluir a remoção de estruturas de suporte, acabamento de superfície, tratamento térmico e inspeção de qualidade. O pós-processamento pode aumentar o tempo e o custo do processo geral de fabricação.

7.4 Controle de qualidade e certificação

Garantir a qualidade consistente e atender aos padrões e certificações do setor pode ser um desafio na manufatura aditiva de pós metálicos. O monitoramento de processos, a caracterização de materiais e os testes não destrutivos são cruciais para validar a integridade e o desempenho das peças impressas. Medidas robustas de controle de qualidade são essenciais para ganhar confiança e aceitação em setores críticos para a segurança.

8. Tendências futuras na fabricação de aditivos de pó metálico

A manufatura aditiva de pós metálicos continua a evoluir, e várias tendências futuras são muito promissoras:

8.1 Impressão multimaterial

Os avanços nas técnicas de manufatura aditiva de pós metálicos estão permitindo a impressão de vários materiais em uma única peça. Isso abre possibilidades para a criação de estruturas com propriedades de materiais graduados, como a combinação de ligas leves e de alta resistência em um único componente.

8.2 Monitoramento aprimorado do processo

Sistemas aprimorados de monitoramento e controle de processos estão sendo desenvolvidos para garantir a qualidade e a consistência durante o processo de impressão. O monitoramento em tempo real da temperatura, da potência do laser, da distribuição do pó e de outros parâmetros permite uma melhor otimização do processo e a detecção de possíveis defeitos.

8.3 Aumento da produção

Estão sendo feitos esforços para aumentar a escala da manufatura aditiva de pós metálicos para produção de alto volume. O aumento da velocidade de impressão, a otimização dos sistemas de manuseio de pó e o desenvolvimento de técnicas eficientes de pós-processamento são as principais áreas de foco. A capacidade de produzir grandes quantidades de peças metálicas complexas impulsionará ainda mais a adoção da manufatura aditiva em vários setores.

Conclusão

A manufatura aditiva de pós metálicos revolucionou o setor de manufatura, permitindo a produção de peças metálicas complexas, personalizadas e de alto desempenho. Com vantagens como maior liberdade de projeto, redução de custos e melhor tempo de colocação no mercado, essa tecnologia encontrou aplicações nos setores aeroespacial, automotivo, médico e de energia, entre outros. Embora existam desafios e limitações, os avanços contínuos em materiais, processos e controle de qualidade estão resolvendo esses problemas. Tendências futuras empolgantes, incluindo a impressão de vários materiais e a produção em escala, prometem mais crescimento e inovação no campo da manufatura aditiva de pós metálicos.

perguntas frequentes

Q1: A manufatura aditiva de pó metálico é econômica em comparação com os métodos tradicionais de manufatura? R: A manufatura aditiva de pó metálico pode ser econômica, especialmente para peças complexas com geometrias intrincadas. Ela elimina a necessidade de ferramentas ou moldes caros, reduzindo os custos iniciais. Além disso, a manufatura aditiva minimiza o desperdício de material ao usar apenas a quantidade necessária de pó metálico, reduzindo ainda mais os custos.

Q2: A manufatura aditiva de pó metálico pode produzir peças com resistência comparável à das peças fabricadas tradicionalmente? R: Sim, a manufatura aditiva de pó metálico pode produzir peças com resistência e propriedades mecânicas comparáveis. A capacidade de controlar a microestrutura e a composição do metal durante o processo de impressão permite propriedades de material personalizadas que podem atender ou exceder as das peças fabricadas tradicionalmente.

Q3: Há alguma limitação de tamanho para a manufatura aditiva de pó metálico? R: A manufatura aditiva de pó metálico pode produzir peças de tamanhos variados, desde pequenos componentes intrincados até estruturas de grande escala. No entanto, o tamanho da câmara de construção ou da plataforma de impressão pode impor limitações às dimensões máximas das peças que podem ser impressas em uma única execução.

Q4: Há algum benefício ambiental associado à manufatura aditiva de pós metálicos? R: A manufatura aditiva de pó metálico pode contribuir para a sustentabilidade ambiental. Ela minimiza o desperdício de material ao usar apenas a quantidade necessária de pó metálico, reduzindo o impacto ambiental geral. Além disso, a capacidade de produzir peças leves pode levar à redução do consumo de combustível e das emissões em setores como o aeroespacial e o automotivo.

Q5: Como a manufatura aditiva de pó metálico afeta o processo de design? R: A manufatura aditiva de pós metálicos oferece uma liberdade de design inigualável. Os projetistas não estão limitados pelas restrições tradicionais de fabricação, o que permite a criação de geometrias complexas, estruturas de treliça intrincadas e canais internos. Essa tecnologia incentiva projetos inovadores e otimizados que antes eram impraticáveis ou impossíveis de serem realizados.

Em conclusão, a manufatura aditiva de pós metálicos é uma tecnologia transformadora que está remodelando o cenário da manufatura. Com suas vantagens em termos de liberdade de design, redução de custos e propriedades dos materiais, ela encontra aplicações em diversos setores. Os desenvolvimentos em andamento e as tendências futuras em impressão multimaterial, monitoramento de processos e aumento de escala da produção são uma grande promessa para avanços adicionais nesse campo. À medida que a tecnologia continua a evoluir, a manufatura aditiva de pós metálicos continuará a abrir novas possibilidades e a impulsionar a inovação em todos os setores.

Frequently Asked Questions (FAQ)

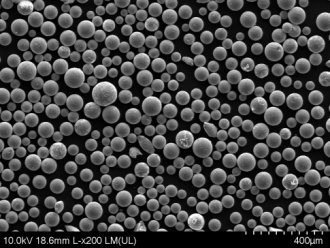

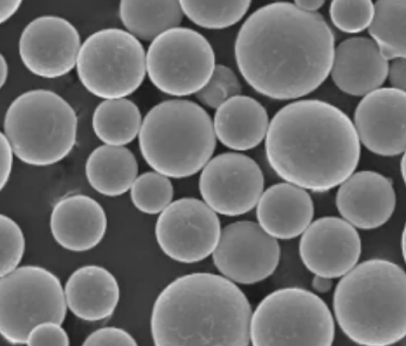

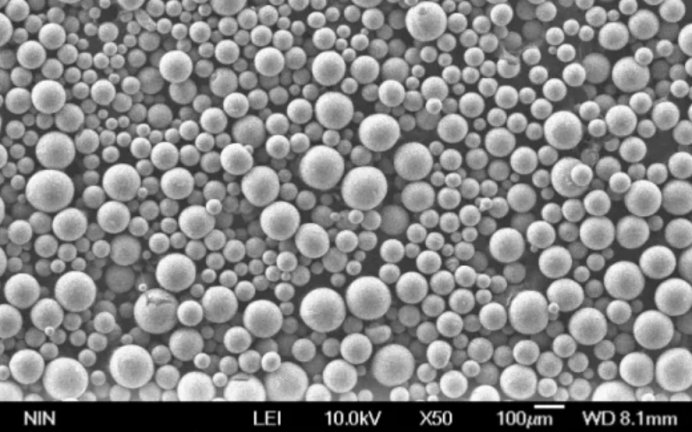

1) What powder characteristics matter most for Metal Powder Additive Manufacturing quality?

- Particle size distribution (typically 15–45 μm for LPBF), high sphericity with low satellites, low oxygen/nitrogen/hydrogen, good flowability (Hall or Carney), and consistent apparent/tap density per ISO/ASTM 52907.

2) How should powder be stored and handled to prevent defects?

- Use sealed, inert (argon) or desiccated containers; keep RH <10%, O2 <0.1%; minimize open-air exposure; track lot IDs, can-open dates, and reuse cycles; perform periodic O/N/H and PSD checks.

3) What are common post-processing steps for metal AM parts?

- Stress relief, hot isostatic pressing (HIP), heat treatment to specification, machining, surface finishing (shot peen/electropolish), and NDT (CT, dye penetrant, ultrasonic) to meet application standards.

4) How many safe reuse cycles are typical for AM powders?

- With closed-loop inert handling and sieving, 6–10 reuse cycles are common; blend 20–50% virgin powder to maintain PSD and chemistry. Validate with ISO/ASTM 52907 tests.

5) Which AM process should I choose for large, repair, or high-throughput parts?

- LPBF for fine features and tight tolerances; DED for large parts and repairs/deposition on existing components; Binder Jetting for high-throughput near-net shapes followed by sintering.

2025 Industry Trends in Metal Powder Additive Manufacturing

- Multi-laser LPBF normalization: 8–12 laser systems with synchronized stitching deliver 20–35% higher throughput without density penalties.

- AI-driven in-situ control: Real-time melt pool monitoring reduces lack-of-fusion and porosity variability, improving first-pass yield.

- Sustainability and cost: Argon recovery and closed-loop powder reconditioning cut inert gas use by 25–40% and extend powder reuse to 8–12 cycles.

- Standards and qualification: Wider adoption of ISO/ASTM 52907 and ASTM process qualification routes speeds cross-machine transfer of parameters.

- Binder Jetting maturation: Expanded alloy sets (steels, Cu, Ni, and some Ti systems) with improved sintering profiles reduce distortion and boost dimensional capability.

2025 Performance and Market Snapshot

| KPI | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| LPBF build rate improvement | — | +20–35% | Multi-laser sync, higher scan speeds; OEM app notes |

| Typical AM-grade O content (wt%) | 0.03–0.08 | 0.02–0.06 | Better inert handling; ISO/ASTM 52907 practices |

| Reuse cycles before virgin blend | 3–6 | 6–10 | Closed-loop powder handling; ASTM AM CoE guidance |

| Hall flow (s/50 g, GA steels/Ni) | 16–22 | 15–19 | Reduced satellites via atomization control; ASTM B213 |

| Powder price trend (common GA alloys) | rising | stable to slight down | Added atomizer capacity; Wohlers 2025 |

| Argon consumption per kg powder (GA) | — | −25–40% | Argon reclamation installations; plant reports |

| Binder Jetting dimensional shrink predictability | medium | improved | Enhanced sintering models; OEM tech briefs |

Key references:

- ISO/ASTM 52907:2023 (powder characterization) https://www.iso.org/standard/78974.html

- ASTM AM CoE guidance and round-robins https://amcoe.astm.org/

- NIST AM-Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 https://wohlersassociates.com/

Latest Research Cases

Case Study 1: AI In‑Situ Control Improves LPBF Yield for Metal Powder Additive Manufacturing (2025)

Background: A Tier-1 aerospace supplier scaling LPBF production across 12‑laser platforms observed stitch-line porosity and tensile scatter.

Solution: Implemented coaxial melt pool sensing with AI-driven power/speed modulation and adaptive contour remelting; tightened powder QC per ISO/ASTM 52907 (PSD, O/N/H, flow) and controlled reuse with 30% virgin blends.

Results: Porosity reduced from 0.38% to 0.10%; first-pass yield +18%; tensile UTS +3–5% with improved elongation; stable properties maintained through 8 reuse cycles.

Case Study 2: Binder Jetting of 17‑4PH with Optimized Sintering Windows (2024)

Background: An automotive OEM sought high-throughput production of brackets with tight dimensional tolerances via metal powder additive manufacturing.

Solution: Calibrated powder PSD (D10–D90: 10–45 μm), debind/sinter profile optimization using dilatometry; applied simulation-based shrink compensation.

Results: Dimensional deviation reduced from ±2.0% to ±0.8%; scrap reduced by 25%; mechanicals met ASTM A564 targets after heat treatment; per‑part cost down 12% vs 2023 baseline.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Consistent powder characterization—oxygen, flowability, and PSD per ISO/ASTM 52907—is the strongest lever for reliable Metal Powder Additive Manufacturing outcomes.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Synchronizing multi-laser scan strategies is essential to preserve isotropy and fatigue performance in large LPBF parts.” Source: Academic talks and AM conferences https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “2025 round-robin data sets are shortening qualification cycles by linking powder metrics directly to allowables and process windows.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards and AM CoE resources (process qualification, testing)

https://www.astm.org/ and https://amcoe.astm.org/ - NIST AM-Bench: Benchmark problems and datasets for validating AM models

https://www.nist.gov/ambench - Senvol Database: Machines, materials, and specs to compare AM options

https://senvol.com/database - HSE ATEX/DSEAR powder handling safety guidance

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), Thermo-Calc (CALPHAD for alloy design), and pyAM utilities

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 trends with KPI table and sources, two recent case studies, expert viewpoints, and a curated tools/resources list aligned with ISO/ASTM best practices.

Next review date & triggers: 2026-03-15 or earlier if ISO/ASTM standards update, major OEM multi-laser parameter releases, or material pricing/capacity shifts affecting powder availability.