Pó de aço de baixa ligaA metalurgia do pó, um dos pilares do setor de metalurgia do pó (PM), revolucionou a maneira como fabricamos peças metálicas complexas e de alto desempenho. Mas você já se perguntou como esses minúsculos grânulos metálicos são criados? Prepare-se, pois estamos mergulhando fundo no mundo dos métodos de produção de pó de aço de baixa liga, explorando suas complexidades e as propriedades exclusivas que eles conferem ao produto final.

A essência do pó de aço de baixa liga

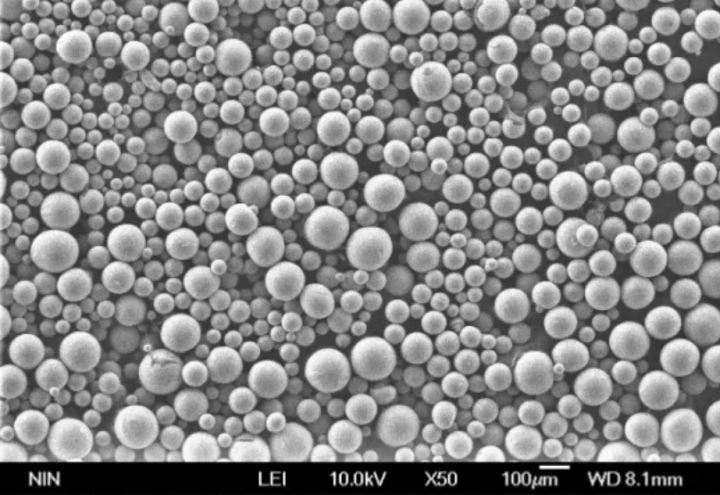

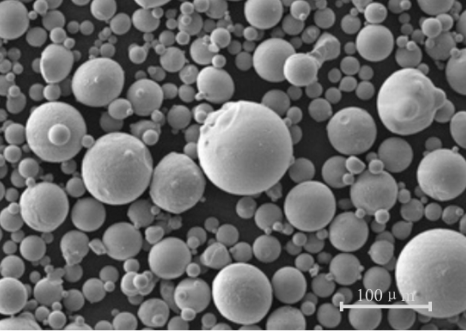

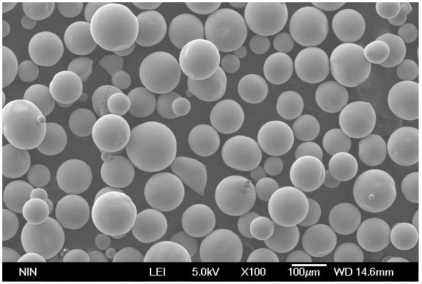

Antes de nos aprofundarmos nos métodos de produção, vamos estabelecer uma imagem clara do que é o pó de aço de baixa liga. Imagine pegar o aço comum e dividi-lo em partículas microscópicas e de fluxo livre. Essas partículas, que normalmente variam de 10 a 150 micrômetros de diâmetro, apresentam uma composição ligeiramente diferente em comparação com suas contrapartes em massa. A mágica está na parte da "baixa liga". Ao adicionar cuidadosamente pequenas quantidades de elementos como manganês, cromo, níquel ou molibdênio, os fabricantes podem adaptar as propriedades mecânicas do pó para aplicações específicas.

Esse controle preciso sobre a composição abre um tesouro de benefícios. O pó de aço de baixa liga oferece uma qualidade superior:

- Resistência e dureza: A adição de elementos de liga aumenta significativamente a resistência e a dureza do produto final em comparação com o pó de ferro puro.

- Usinabilidade: Diferentemente do aço formado tradicionalmente, as peças feitas com pó de aço de baixa liga apresentam excelente usinabilidade, permitindo formas e características complexas.

- Complexidade da forma: A natureza de fluxo livre do pó permite a criação de geometrias complexas antes inimagináveis com métodos convencionais.

- Manufatura quase em forma de rede: A PM permite a produção de peças próximas às suas dimensões finais, minimizando o desperdício de material e os requisitos de usinagem.

A usina de produção: Revelando os métodos

Agora, vamos revelar os segredos por trás da produção dessas poderosas maravilhas metálicas. Aqui estão os quatro principais métodos empregados para criar pó de aço de baixa liga:

1. O método de redução: Transformação de óxidos em gemas metálicas

Imagine um baú de tesouro escondido cheio de óxido de ferro - o primo enferrujado do aço. O método de redução desbloqueia esse tesouro usando um agente redutor, como hidrogênio ou monóxido de carbono, para retirar o oxigênio do óxido de ferro, deixando para trás partículas de ferro puro.

Prós:

- Tecnologia madura e bem estabelecida.

- Econômico para produção em larga escala.

Contras:

- Controle limitado sobre a composição final do pó.

- Pode resultar em formas e tamanhos irregulares de partículas.

2. O método de produção por atomização: Do metal fundido às maravilhas microscópicas

Pense no aço derretido caindo e se solidificando em uma chuva de minúsculas gotículas metálicas. Essa é a essência da atomização. Nesse método, o aço fundido ligado com os elementos desejados é derramado em um fluxo de gás ou água de alta pressão. O resfriamento rápido fragmenta o metal fundido em um pó fino com formato quase esférico.

Há dois subtipos principais de atomização:

- Atomização de gás: Emprega gases inertes, como nitrogênio ou argônio, para um processo mais limpo e controlado, ideal para aplicações de alto desempenho.

Prós:

- Excelente controle sobre o tamanho e a forma do pó.

- Produz pó esférico de alta qualidade.

Contras:

- Mais caro em comparação com o método de redução.

- Atomização de água: Utiliza água como meio de atomização, o que o torna uma opção econômica. No entanto, é usado principalmente em aplicações menos críticas devido a possíveis problemas de oxidação.

Prós:

- Menor custo de produção em comparação com a atomização a gás.

Contras:

- Aumento do risco de oxidação no pó final.

- Menor controle sobre o tamanho e a morfologia do pó.

3. Método de produção de ligas mecânicas: Agitação de um coquetel metálico

Imagine um moinho de bolas de alta energia agindo como uma coqueteleira para pós metálicos. Essa é a essência da liga mecânica. Nesse método, os pós pré-ligados ou elementares são introduzidos em um ambiente de moagem de alta energia. As colisões intensas entre as bolas e as partículas de pó causam fratura, soldagem e difusão, criando, por fim, um pó uniforme com a composição de liga desejada.

Prós:

- Permite a criação de composições de ligas exclusivas e complexas.

- Excelente controle sobre a microestrutura e as propriedades.

Contras:

- Alto consumo de energia e desgaste do equipamento de moagem.

- Pode introduzir contaminação do meio de moagem.

4. Método de produção química: Uma receita precisa para a perfeição do pó

Pense em preparar uma poção com os ingredientes certos para obter um resultado específico. O método de produção química opera em um princípio semelhante. Aqui, os compostos precursores que contêm os elementos desejados são submetidos a reações químicas que, por fim, levam à formação do produto desejado pó de aço de baixa liga.

Prós:

- Pó altamente puro e homogêneo com controle preciso da composição.

Contras:

- Processo complexo e muitas vezes caro.

Modelos e aplicações específicos de pós metálicos

O mundo de pó de aço de baixa liga possui uma gama diversificada de opções, cada uma adaptada a aplicações específicas. Aqui estão dez modelos de destaque para aguçar seu apetite:

1. Pó de aço de baixa liga AISI 4140: Um cavalo de batalha versátil conhecido por seu excelente equilíbrio de resistência, tenacidade e usinabilidade. Comumente usado em engrenagens, eixos, fixadores e outros componentes estruturais.

Prós:

- Boa combinação de resistência, tenacidade e usinabilidade.

- Material bem estabelecido com um histórico comprovado.

Contras:

- Não é ideal para aplicações em altas temperaturas.

2. Pó de aço de baixa liga AISI 4620: Oferece maior temperabilidade em comparação com o 4140, o que o torna a melhor opção para peças que exigem alta resistência ao desgaste. Pense em engrenagens, rodas dentadas e rolamentos.

Prós:

- Excelente temperabilidade e resistência ao desgaste.

- Responde bem aos processos de tratamento térmico.

Contras:

- Menor ductilidade em comparação com o 4140.

3. Pó de aço de baixa liga de níquel-cromo-molibdênio (Ni-Cr-Mo): Essa maravilha com infusão de cromo apresenta excepcional resistência à fluência em temperaturas elevadas. Componentes de geração de energia, peças de fornos e vasos de pressão se beneficiam de sua capacidade para altas temperaturas.

Prós:

- Resistência superior à fluência para aplicações em altas temperaturas.

- Oferece boa resistência à oxidação.

Contras:

- Pode exigir técnicas de processamento específicas devido à sua composição de liga.

4. Pó de aço de baixa liga de cobre-cromo (Cu-Cr): Conhecida por sua usinabilidade aprimorada, essa maravilha com infusão de cobre permite ciclos de produção mais rápidos e tolerâncias mais rígidas. Pense em componentes automotivos complexos, fixadores e peças eletrônicas.

Prós:

- Excelente usinabilidade para produção em alta velocidade.

- Oferece boa resistência à corrosão.

Contras:

- Menor resistência em comparação com algumas outras opções de pó de aço de baixa liga.

5. Pó de aço de baixa liga 316L de aço inoxidável: O rei da resistência à corrosão, esse pó apresenta as propriedades excepcionais do aço inoxidável 316L em um formato amigável ao PM. Ideal para aplicações que exigem resistência a ambientes agressivos, como equipamentos de processamento químico e componentes marítimos.

Prós:

- Excelente resistência à corrosão para ambientes exigentes.

- Biocompatível, o que o torna adequado para aplicações médicas.

Contras:

- Menor resistência em comparação com algumas opções de aço de baixa liga.

- Custo mais alto devido à presença de cromo e níquel.

6. Pó de aço de baixa liga AISI 9310: Essa maravilha de alta liga oferece temperabilidade e resistência excepcionais, o que a torna perfeita para componentes aeroespaciais, engrenagens e ferramentas de alto desempenho.

Prós:

- Excelente resistência e temperabilidade.

- Excelente resistência à fadiga.

Contras:

- Requer um controle rigoroso dos processos de tratamento térmico.

- Menor ductilidade em comparação com outras opções.

7. Pó de aço de baixa liga com propriedades magnéticas suaves: Projetados para proporcionar permeabilidade magnética ideal, esses pós são os blocos de construção de transformadores, indutores e outros componentes eletromagnéticos.

Prós:

- Adaptado para propriedades magnéticas específicas.

- Permite a criação de geometrias complexas de núcleos magnéticos.

Contras:

- Pode ter limitações de resistência mecânica em comparação com outras opções.

8. Pó de aço de baixa liga para aplicações de alta densidade: Certos pós são projetados especificamente para atingir uma densidade quase teórica na peça final de PM. Isso se traduz em propriedades mecânicas superiores para aplicações críticas, como engrenagens e rolamentos.

Prós:

- Obtém alta densidade para melhorar o desempenho mecânico.

- Oferece boa estabilidade dimensional.

Contras:

- Pode exigir técnicas de processamento específicas para obter a densificação total.

9. Pó de aço de baixa liga para manufatura aditiva: O mundo da impressão 3D adotou o poder do PM. Esses pós são otimizados para processos de manufatura aditiva, como jato de aglutinante e sinterização a laser, permitindo a criação de componentes complexos e quase em forma de rede.

Prós:

- Adaptado para tecnologias de manufatura aditiva.

- Permite a criação de geometrias complexas.

Contras:

- Pode exigir técnicas específicas de pós-processamento para obter propriedades ideais.

10. Pós de aço de baixa liga personalizados: A beleza do PM está em seu potencial de personalização. Os fabricantes podem criar composições de pó exclusivas para atender às necessidades específicas de uma aplicação. Isso abre portas para soluções inovadoras em vários setores.

Prós:

- Controle preciso da composição do pó para propriedades personalizadas.

- Permite o desenvolvimento de soluções específicas para aplicativos.

Contras:

- O desenvolvimento e a qualificação de pós personalizados podem ser demorados e caros.

Vantagens e limitações do Pó de aço de baixa liga

Pesando os prós e os contras: uma perspectiva equilibrada

O pó de aço de baixa liga oferece um pacote atraente de benefícios, mas, como qualquer material, ele vem com seu próprio conjunto de limitações. Vamos nos aprofundar nos dois lados da moeda para ajudá-lo a tomar decisões informadas.

Vantagens:

- Propriedades mecânicas superiores: O pó de aço de baixa liga apresenta maior força, dureza e resistência ao desgaste em comparação com o pó de ferro puro. Isso se traduz em peças que podem suportar aplicações exigentes.

- Flexibilidade de design: A natureza de fluxo livre do pó permite a criação de geometrias complexas que seriam desafiadoras ou impossíveis com os métodos tradicionais de fabricação. Isso abre portas para o design inovador de produtos.

- Manufatura quase em forma de rede: A PM permite a produção de peças próximas às suas dimensões finais, reduzindo significativamente o desperdício de material e os requisitos de usinagem. Isso se traduz em economia de custos e maior eficiência de produção.

- Eficiência do material: O pó de aço de baixa liga oferece excelente utilização do material. Ao contrário dos métodos tradicionais que geram sucata, o PM permite a utilização quase completa do material inicial.

- Precisão dimensional: Os processos de PM permitem a produção de peças com tolerâncias rígidas, minimizando a necessidade de etapas extensas de pós-processamento.

- Propriedades sob medida: Com o controle cuidadoso dos elementos de liga, os fabricantes podem criar pós com propriedades especificamente adequadas para a aplicação desejada.

Limitações:

- Custo de produção: Em comparação com o processamento tradicional de metais a granel, o PM pode ser uma proposta mais cara, especialmente para execuções de produção de alto volume. O custo do próprio pó e o equipamento especializado envolvido contribuem para esse fator.

- Limitações de tamanho da peça: A atual tecnologia de PM tem limitações quanto ao tamanho das peças que podem ser produzidas de forma econômica. Embora seja possível obter formas complexas, os componentes de grande escala podem ser mais adequados aos métodos tradicionais.

- Segregação de pó: Durante o manuseio e o armazenamento, as partículas de pó mais finas podem se separar das mais grossas. Isso pode levar a inconsistências nas propriedades da peça final e exige técnicas de manuseio cuidadosas.

- Complexidade do processo: A PM envolve uma série de etapas, desde a produção do pó até a compactação e a sinterização. Cada etapa precisa ser controlada com precisão para atingir as propriedades desejadas na peça final.

- Requisitos de pós-processamento: Dependendo da aplicação, as peças PM podem exigir etapas adicionais de pós-processamento, como tratamento térmico ou usinagem, para obter o desempenho ideal.

Perguntas frequentes

Aqui, respondemos a algumas perguntas frequentes para esclarecer melhor o mundo do pó de aço de baixa liga:

P: Quais são os tamanhos típicos das partículas de pó de aço de baixa liga?

R: As partículas de pó de aço de baixa liga normalmente variam de 10 a 150 micrômetros de diâmetro. No entanto, a distribuição específica do tamanho pode variar de acordo com a aplicação desejada e o método de produção.

P: Qual é a resistência das peças feitas com pó de aço de baixa liga?

R: A resistência das peças fabricadas com pó de aço de baixa liga depende da composição específica do pó e dos parâmetros de processamento. Entretanto, elas podem atingir resistências à tração superiores a 1.000 MPa, o que as torna adequadas para aplicações exigentes.

P: As peças em pó de aço de baixa liga podem ser recicladas?

R: Sim, uma vantagem significativa do PM é sua capacidade de reciclagem inerente. As peças de sucata ou o excesso de pó podem ser reintroduzidos no ciclo de produção, minimizando o desperdício e promovendo a sustentabilidade.

P: Quais são algumas das aplicações emergentes do pó de aço de baixa liga?

R: O futuro reserva um imenso potencial para o pó de aço de baixa liga. Áreas como manufatura aditiva, moldagem por injeção de metal (MIM) e implantes biocompatíveis estão testemunhando desenvolvimentos interessantes que aproveitam as propriedades exclusivas do PM.

Em conclusão

O pó de aço de baixa liga apresenta uma proposta atraente para uma ampla gama de aplicações. Ao compreender seus métodos de produção, propriedades e limitações, você pode tomar decisões informadas sobre sua adequação às suas necessidades específicas. Desde sua flexibilidade de projeto até seus recursos de fabricação de forma quase líquida, o pó de aço de baixa liga continua a revolucionar a maneira como fabricamos peças metálicas complexas e de alto desempenho. À medida que a tecnologia avança e as pesquisas se aprofundam, o futuro desse material versátil promete possibilidades ainda mais brilhantes.

conhecer mais processos de impressão 3D

Additional FAQs About Low Alloy Steel Powder

1) What particle size distributions (PSD) are best for different PM routes?

- Press-and-sinter: 45–150 µm blends for good fill and green strength.

- Metal injection molding (MIM): 5–25 µm for high solids loading and uniform sintering.

- Binder jetting: 15–45 µm with tight PSD for spreadability and sinter densification.

2) How does water atomized vs. gas atomized Low Alloy Steel Powder affect properties?

- Water atomized: irregular particles, higher green strength, higher oxygen; cost-effective for press-sinter.

- Gas atomized: spherical, lower oxygen, superior flow, better for MIM and binder jetting where rheology and sinter density matter.

3) Which alloying elements are most common and why?

- Mn, Mo, Ni, Cr, Cu. They enhance hardenability, strength, and toughness after sintering/heat treatment while maintaining processability and cost efficiency.

4) What oxygen and carbon levels are acceptable for high-quality PM parts?

- Typical targets: O ≤0.20–0.40 wt% for water-atomized steels (lower for high-density needs), O ≤0.10–0.20 wt% for gas-atomized. Carbon set per grade (e.g., 0.2–0.6 wt%) and controlled tightly for dimensional accuracy and hardness.

5) How do you minimize distortion during sintering?

- Uniform packing density, controlled heating/cooling ramps, atmosphere control (dew point), graphite lubrication optimization, and fixturing. Post-sinter sizing and stress-relief heat treatments help.

2025 Industry Trends for Low Alloy Steel Powder

- Binder jetting grows: Automotive and industrial users ramp BJ for gears and brackets, favoring spherical or hybrid PSDs for higher green density and reduced sinter shrink.

- Tailored atomization: Hybrid gas/water atomized blends used to balance cost, flowability, and green strength.

- Inline analytics: Routine O/N/H testing and PSD-by-image analysis integrated in QC to stabilize lot-to-lot behavior.

- Energy-efficient sintering: Wider adoption of vacuum sinter-HIP and hydrogen-lean atmospheres to cut energy and improve density.

- Sustainability: Higher revert/recycle ratios with traceability and life-cycle reporting per ISO 14001/20400 guidance.

2025 Market and Technical Snapshot (Low Alloy Steel Powder)

| Metric (2025) | Valor/intervalo | YoY Change | Notes/Source |

|---|---|---|---|

| Water-atomized low alloy steel powder price | $4–$9/kg | -2–5% | Distributor indices, supplier quotes |

| Gas-atomized low alloy steel powder price | $8–$18/kg | -3–6% | Alloy- and PSD-dependent |

| Typical O content (water atomized) | 0.20–0.40 wt% | Slightly down | Improved atomization + annealing |

| Typical O content (gas atomized) | 0.08–0.20 wt% | Stable | Inert processing |

| Press-and-sinter density (as-sintered, Fe–Mo–Ni) | 6.9–7.4 g/cm³ | +0.05 g/cm³ | Lube/binder and furnace tuning |

| Sinter-HIP final density (select grades) | ≥7.6 g/cm³ | Up | Automotive trials |

| Binder jetting shrinkage variability | ±0.6–1.0% | Down | Better PSD and debind profiles |

Indicative sources:

- MPIF standards (e.g., MPIF 35, testing methods): https://www.mpif.org

- ISO/ASTM for AM powders and processes (52900 series): https://www.iso.org | https://www.astm.org

- ASM Handbooks, Powder Metallurgy volumes: https://www.asminternational.org

- NIST powder metrology and sintering research: https://www.nist.gov

Latest Research Cases

Case Study 1: Hybrid-PSD Low Alloy Steel Powder for Binder Jetting Gears (2025)

Background: An automotive supplier needed improved green strength and reduced sinter distortion for BJ gears.

Solution: Blended 70% spherical gas-atomized 20–35 µm with 30% fine water-atomized 10–20 µm Fe–Mo–Ni powder; optimized binder saturation and two-stage debind; vacuum sinter + post-sinter sizing.

Results: Green strength +25%; roundness error −35%; density 7.45 g/cm³ after sinter, 7.62 g/cm³ after sizing; gear noise/vibration metrics matched machined baseline after case hardening.

Case Study 2: High-Density Press-and-Sinter using Mo–Ni Low Alloy Steel Powder (2024)

Background: Industrial OEM sought higher load capacity in compacted bearings without moving to HIP.

Solution: Water-atomized Fe–0.85Mo–1.5Ni powder with warm compaction, low-residue lubricant, and H2–N2 atmosphere with controlled dew point; followed by carbon potential-controlled sintering and tempering.

Results: As-sintered density 7.35 g/cm³; UTS 900–1050 MPa after heat treat; dimensional change within ±0.05%; wear rate reduced 18% vs. prior lot.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

Key viewpoint: “Particle morphology and carbon/oxygen control are the primary levers for predictable sintering kinetics and dimensional stability in low alloy steels.” - Dr. John Slotwinski, AM Metrology Expert (former NIST)

Key viewpoint: “For binder jetting with Low Alloy Steel Powder, PSD control and in-line O/N/H analytics are now table stakes to achieve repeatable shrink factors and mechanical properties.” - Dr. Cristina L. Branco, Materials Engineer, Automotive PM Programs

Key viewpoint: “Hybrid atomized blends can deliver the elusive balance of flow, green strength, and cost—critical for scaling PM gears and brackets.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- MPIF Standards and Design Guides (e.g., MPIF 35; test methods)

- https://www.mpif.org

- ASM International Handbooks (Powder Metallurgy; Heat Treating)

- https://www.asminternational.org

- ISO/ASTM 52900-series for AM terminology, powders, and qualification

- https://www.iso.org | https://www.astm.org

- NIST powder characterization and sintering resources

- https://www.nist.gov

- QC instrumentation and methods

- PSD: Malvern Mastersizer; Flow: Hall funnel, Carney flow;

- Interstitials: LECO O/N/H analyzers;

- Green density/strength test fixtures per MPIF

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 trends with data table; included two recent case studies; compiled expert viewpoints; listed practical tools/resources for Low Alloy Steel Powder

Next review date & triggers: 2026-02-01 or earlier if MPIF/ISO/ASTM update PM and AM powder standards, OEMs release binder-jetting allowables for low alloy steels, or NIST/ASM publish new sintering/shrinkage datasets