O pó de AlSi10Mg é um pó cinza e é amplamente utilizado na aplicação de impressão 3D e Fabricação Aditiva no campo aeroespacial, automotivo, industrial e médico.

A tecnologia de deposição por fusão a laser é um tipo de tecnologia de fabricação aditiva de metal a laser, que pode ser alimentada por fio ou pó. Sua vantagem é a estrutura densa, grãos finos, composição uniforme e excelente desempenho, e também pode ser aplicada para reparo e revestimento. No momento, a pesquisa de deposição por fusão a laser em ligas de titânio, superligas e outras ligas fez bom progresso, mas em ligas de alumínio, a pesquisa de deposição por fusão a laser de ligas de alumínio ainda é muito limitada devido à alta condutividade térmica, alta refletância a laser de ligas de alumínio.

O departamento de P&D da Truer fez algumas investigações sobre a tecnologia de fusão a laser seletiva (SLM) de AlSi10Mg, e os resultados mostraram que sua resistência à tração das peças de SLM AlSi10Mg pode atingir 300MPa, chegando a 406MPa após o tratamento térmico. E alguns estudiosos descobriram que a fonte de laser tem uma grande influência nas propriedades das peças depositadas de AlSi10Mg.

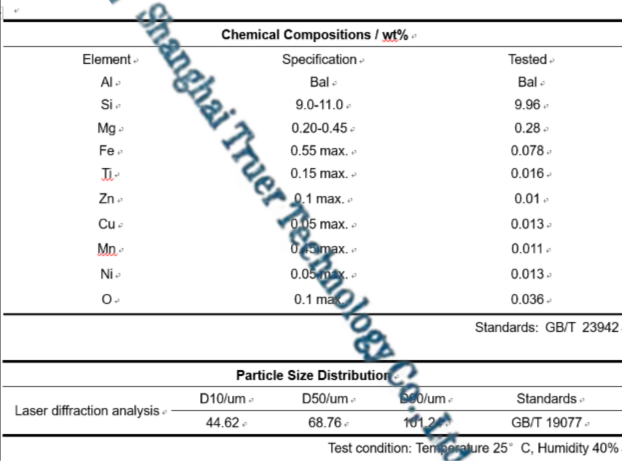

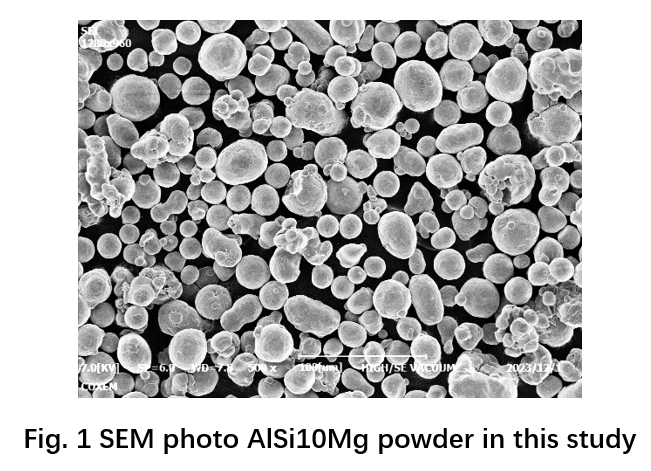

A composição química e o tamanho das partículas (45-105um) do pó de AlSi10Mg produzido pela Truer neste estudo são mostrados na Tabela 1. E sua foto SEM é mostrada na Fig. 1.

Tabela 1 composição química e tamanho das partículas do pó de AlSi10Mg neste estudo

O sistema de deposição por fusão a laser usado neste experimento é laser de fibra IPG, alimentador de pó GTV, câmara de enchimento de argônio. No processo de fusão e deposição a laser, o ponto focalizado é 5 mm e o diâmetro do ponto desfocado é de cerca de 0,6 mm. O pó de laser de teste foi de 920W, a direção de varredura foi unidirecional, a velocidade de varredura foi de 1,2 m/min, a velocidade de alimentação do pó foi de 3,6 g/min e a altura de deposição de cada camada foi de 0,42 mm. Uma amostra de parede única com uma espessura de 2 mm foi preparada. E então a porosidade e as propriedades mecânicas das peças foram analisadas.

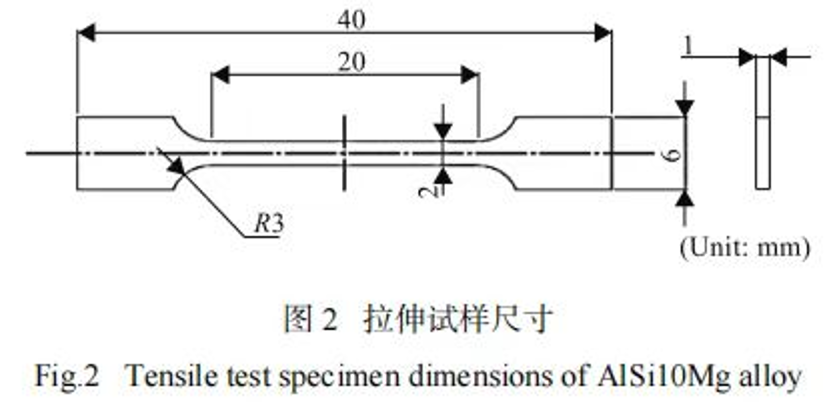

A Fig. 2 é a dimensão da amostra para o teste de propriedades mecânicas.

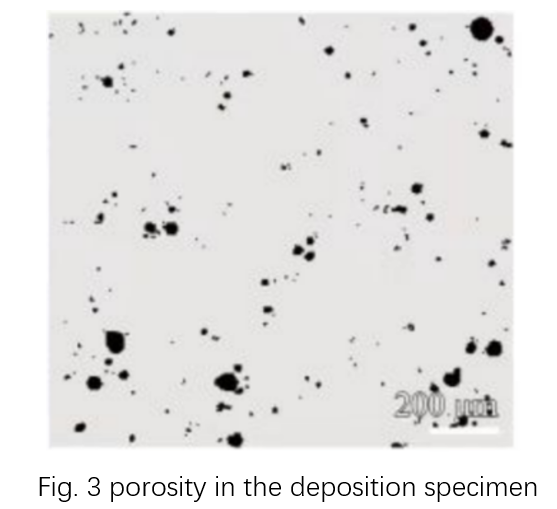

A densidade da amostra é testada pelo método de Arquimedes 2,66g/cm3, enquanto a densidade da liga AlSi10Mg fundida é 2,68g/cm3, e relativa a 99,3% da fundição.

Neste teste, uma certa quantidade de teor de oxigênio na câmara preenchida com argônio envolvida. Portanto, sua microestrutura mostrou alguma porosidade mostrada na Fig. 3.

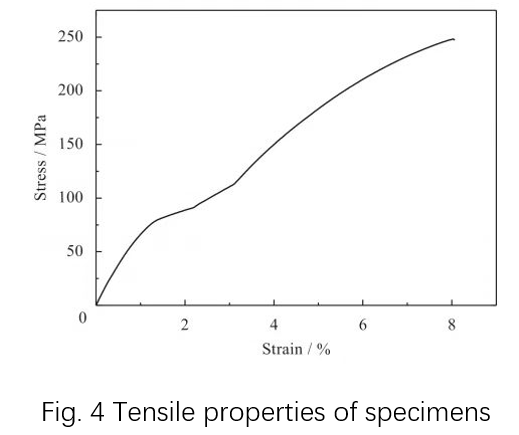

No teste de tração, a curva de tração foi obtida conforme mostrado na Fig. 4. A resistência à tração é de 248MPa e o alongamento 6,2%.

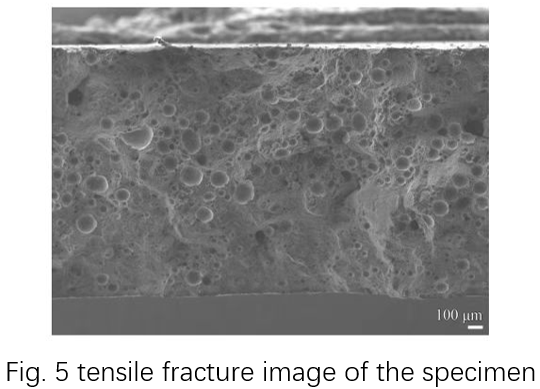

A morfologia da fratura da amostra de tração é mostrada na Fig. 5. Pode-se ver que a propagação da rachadura tende a se expandir ao longo da parede fina entre a porosidade e a porosidade.

Portanto, a fabricação aditiva por deposição por fusão a laser de liga de alumínio é recomendada para ser realizada em um ambiente de câmara preenchida com argônio para garantir o controle dos poros internos, o que melhora a resistência à tração das peças de deposição de AlSi10Mg.

Alguns estudiosos concluíram que a principal razão para as altas propriedades mecânicas das peças de deposição de AlSi10Mg é que dendritos secundários Alpha Al muito finos se formaram no estado de deposição.

Pode-se concluir que o controle rigoroso do teor de oxigênio na câmara é a chave para melhorar as propriedades mecânicas das peças de fabricação aditiva por deposição por fusão a laser de AlSi10Mg.