Introdução

Pó de Inconel 625 é um material muito procurado em vários setores devido às suas propriedades excepcionais e aplicações versáteis. Este artigo se aprofunda no mundo do pó de Inconel 625, explorando suas características, processo de fabricação, vantagens, aplicações e limitações. Independentemente de você estar envolvido nos setores aeroespacial, de processamento químico, de petróleo e gás ou de engenharia naval, entender os benefícios e as considerações sobre o uso do pó de Inconel 625 pode ter um grande impacto no sucesso de seus projetos.

O que é Inconel 625 em pó?

O pó de Inconel 625 é uma superliga à base de níquel conhecida por sua excelente resistência à corrosão, altas temperaturas e oxidação. Ele é composto por uma mistura precisa de níquel, cromo, molibdênio e outros elementos de liga, resultando em um material com propriedades mecânicas e químicas notáveis. A forma de pó do Inconel 625 oferece vantagens exclusivas em processos de fabricação, como a manufatura aditiva (impressão 3D), em que é possível obter geometrias complexas e projetos intrincados.

Propriedades do pó de Inconel 625

Resistência à corrosão

Uma das características mais notáveis do pó de Inconel 625 é sua excepcional resistência à corrosão. Ele apresenta excelente desempenho em vários ambientes corrosivos, incluindo água do mar, ácidos e álcalis. Essa propriedade o torna uma escolha popular para aplicações que envolvem exposição a produtos químicos agressivos ou substâncias corrosivas.

Resistência a altas temperaturas

O pó de Inconel 625 mantém sua resistência e integridade mesmo em temperaturas elevadas. Ele pode suportar condições extremas de calor sem deformação significativa ou perda de propriedades mecânicas. Esse atributo é crucial em setores como o aeroespacial, em que os componentes precisam suportar temperaturas extremas durante a operação.

Resistência à oxidação

Os elementos de liga do pó de Inconel 625 contribuem para sua notável resistência à oxidação. Essa propriedade permite que o material resista à oxidação e à incrustação, mesmo em altas temperaturas. Como resultado, ele é comumente empregado em ambientes em que a oxidação representa um risco significativo, como turbinas a gás e trocadores de calor.

Aplicações do pó de Inconel 625

Indústria aeroespacial

O pó de Inconel 625 é amplamente utilizado no setor aeroespacial, principalmente na fabricação de componentes de motores de aeronaves. Suas excelentes propriedades de resistência à corrosão e a altas temperaturas o tornam adequado para lâminas de turbinas, combustores e sistemas de exaustão. A forma de pó facilita a produção de componentes complexos e leves com prazos de entrega reduzidos.

Processamento químico

Em plantas de processamento químico, o pó de Inconel 625 é altamente valorizado por sua resistência a uma ampla gama de produtos químicos corrosivos. Ele é usado em equipamentos como reatores, válvulas e tubulações, onde a exposição a substâncias agressivas é comum. A confiabilidade e a longevidade do material contribuem para aumentar a segurança e reduzir os custos de manutenção.

Setor de petróleo e gás

O setor de petróleo e gás emprega amplamente o pó de Inconel 625 devido à sua capacidade de resistir a ambientes offshore e onshore adversos. Ele é utilizado em equipamentos como componentes de fundo de poço, válvulas de cabeça de poço e sistemas de tubulação. A resistência do material à corrosão sob tensão induzida por cloreto e à corrosão por pite faz dele a escolha ideal para essas aplicações.

Engenharia marítima

O pó de Inconel 625 é adequado para aplicações de engenharia naval devido à sua excelente resistência à corrosão e à bioincrustação da água do mar. Ele é utilizado em componentes como hélices, eixos e válvulas. A alta resistência e a durabilidade do material garantem um desempenho confiável em condições marítimas desafiadoras.

Processo de fabricação do pó de Inconel 625

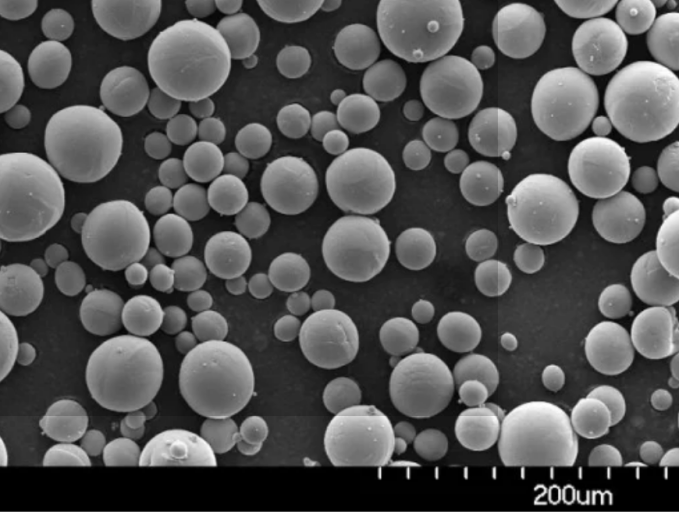

O processo de fabricação do pó de Inconel 625 normalmente envolve atomização, em que a liga de Inconel 625 fundida é resfriada rapidamente para formar partículas de pó fino. Esse pó atomizado pode então ser submetido a outras técnicas de processamento, como peneiramento, mistura e compactação, para obter a distribuição desejada do tamanho das partículas e melhorar a fluidez. O pó resultante está pronto para ser usado em vários métodos de fabricação, incluindo manufatura aditiva, metalurgia do pó e revestimentos por spray térmico.

Vantagens do uso do pó de Inconel 625

Resistência e durabilidade superiores

O pó de Inconel 625 oferece resistência e durabilidade excepcionais, permitindo que ele resista a condições operacionais exigentes. Sua alta resistência à tração e à fadiga o tornam adequado para aplicações críticas em que a confiabilidade é fundamental.

Versatilidade

A versatilidade do pó de Inconel 625 está em sua capacidade de ser processado por meio de diferentes técnicas de fabricação. Seja na impressão 3D, na metalurgia do pó ou na pulverização térmica, esse material se adapta bem a vários métodos de produção, permitindo a criação de componentes complexos e personalizados.

Custo-efetividade

Embora o custo inicial do pó de Inconel 625 possa ser mais alto em comparação com outros materiais, sua relação custo-benefício de longo prazo se torna evidente. A excelente resistência do material à corrosão e à oxidação minimiza os requisitos de manutenção e prolonga a vida útil do equipamento, reduzindo, em última análise, os custos operacionais.

Desafios e limitações

Embora o pó de Inconel 625 apresente inúmeras vantagens, há alguns desafios e limitações a serem considerados. A alta dureza do material pode causar dificuldades durante as operações de usinagem, exigindo ferramentas e técnicas adequadas. Além disso, o custo do pó de Inconel 625 pode ser um fator limitante para determinadas aplicações com restrições orçamentárias. É essencial avaliar esses fatores ao considerar o uso do pó de Inconel 625 em projetos específicos.

Conclusão

O pó de Inconel 625 é um material notável com resistência superior à corrosão, resistência a altas temperaturas e resistência à oxidação. Sua versatilidade e excelentes propriedades mecânicas o tornam muito procurado em setores como aeroespacial, processamento químico, petróleo e gás e engenharia naval. Ao compreender as propriedades, as aplicações, o processo de fabricação e as vantagens do pó de Inconel 625, os engenheiros e projetistas podem tomar decisões informadas para seus projetos, obtendo melhor desempenho e confiabilidade.

perguntas frequentes

O pó de Inconel 625 é adequado para aplicações de alta temperatura? Sim, o pó de Inconel 625 apresenta excelente resistência a altas temperaturas e pode suportar condições extremas de calor sem deformação significativa ou perda de propriedades mecânicas.

Quais setores costumam usar o pó de Inconel 625? O pó de Inconel 625 encontra aplicações em setores como aeroespacial, processamento químico, petróleo e gás e engenharia naval.

O pó de Inconel 625 pode resistir à corrosão? Sim, o pó de Inconel 625 é altamente resistente à corrosão, o que o torna adequado para aplicações em ambientes corrosivos, como água do mar e substâncias ácidas.

Qual é o processo de fabricação do pó de Inconel 625? O pó de Inconel 625 é normalmente fabricado por atomização, em que a liga de Inconel 625 fundida é resfriada rapidamente para formar partículas finas de pó.

Quais são os desafios associados ao uso do pó de Inconel 625? Os desafios do uso do pó de Inconel 625 incluem dificuldades durante a usinagem devido à sua alta dureza e ao custo mais alto em comparação com outros materiais.

Mais processos de impressão 3D

Frequently Asked Questions (FAQ)

1) What particle-size distribution is recommended for LPBF with Inconel 625 powder?

- Most LPBF systems run 15–45 μm (D10–D90). Narrow bands (20–40 μm) improve flowability, reduce spatters, and support >99.8% relative density when parameters are tuned.

2) How do oxygen and nitrogen levels affect properties of Inconel 625 builds?

- Elevated O and N increase oxide inclusions and porosity, reducing ductility and fatigue life. Typical feedstock specs target O ≤ 0.03–0.06 wt% and N ≤ 0.02 wt% for aerospace-grade powder per ISO/ASTM 52907 guidance.

3) Which atomization methods are preferred for high-integrity Inconel 625 powder?

- Gas atomization (argon/nitrogen), EIGA (crucible-free), and PREP are common. EIGA/PREP offer excellent cleanliness and sphericity; GA offers scale and cost advantages with good PSD control.

4) Can recycled Inconel 625 powder be reused safely in AM?

- Yes, with controls: sieve after each build, monitor PSD shift, satellites, flow rate (Hall/Carney), and chemistry (O, N, H). Many workflows blend 20–50% virgin powder and cap reuse at 6–10 cycles, depending on QA results.

5) What post-processing is typical for LPBF Inconel 625 parts?

- Stress relief (e.g., 870–980°C/1–2 h), HIP to close internal porosity, machining/electropolishing for surface finish, and solution anneal when needed. Validate heat treatments against AMS 5666/5665 where applicable.

2025 Industry Trends for Inconel 625 Powder

- Qualification acceleration: Broader adoption of ISO/ASTM 52907 and ASTM F3571 workflows reduces time-to-qualification for new 625 powders and machines.

- Multi-laser scaling: 8–12 laser LPBF platforms with synchronized stitching improve throughput for 625 by 20–35% without density penalties.

- In-situ control: Coaxial melt pool sensing with AI feedback cuts lack-of-fusion and hot cracking risk, stabilizing mechanicals across large build plates.

- Sustainability: Closed-loop inert powder handling extends reuse cycles to 8–12 with minimal chemistry drift; more sites implement argon reclamation.

- Cost stabilization: Ni/Mo price volatility moderates; regional atomizers expand capacity, keeping premium 625 GA powder around mid-2020s levels.

2025 Snapshot: Powder and Process Benchmarks (Inconel 625 for LPBF)

| Métrico | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| Powder price (USD/kg, GA) | 70–110 | 75–115 | Stable despite energy costs; expanded regional atomization. Sources: Wohlers 2025, industry quotes |

| Sphericity (aspect ratio) | 0.92–0.96 | 0.94–0.98 | Improved atomization and sieving. OEM datasheets |

| Flowability (Hall, s/50 g) | 16–22 | 15–19 | Fewer satellites via process tuning. ASTM B213 testing |

| Oxygen content (wt%) | 0.03–0.08 | 0.02–0.06 | Better inert handling; closed-loop reuse. ISO/ASTM 52907 |

| Achievable density (%) | 99.5–99.8 | 99.6–99.9 | AI-assisted scan control. Peer-reviewed LPBF studies |

| Reuse cycles before virgin blend | 3–6 | 6–10 | With PSD and chemistry QA. AM CoE guidance |

| Build rate vs 2023 | — | +20–35% | Multi-laser, higher scan speeds. OEM app notes |

Key references:

- ISO/ASTM 52907:2023 (Metal powder characterization for AM)

- ASTM F3571 (Additive manufacturing of stainless and nickel alloys—qualification)

- NIST AM-Bench datasets and LPBF validation studies

- Wohlers Report 2025 market insights

Latest Research Cases

Case Study 1: AI-Driven Melt Pool Control for Large-Format LPBF Inconel 625 (2025)

Background: An aerospace tier-1 scaling 625 ducting on a 12-laser LPBF platform saw stitch-line porosity and tensile scatter.

Solution: Integrated coaxial sensors and real-time parameter modulation (power/speed/hatch) with adaptive contour remelting; tightened powder QA per ISO/ASTM 52907.

Results: Porosity reduced from 0.40% to 0.09%; UTS rose from 810 to 845 MPa with improved elongation (35%→39%); scrap -28%; validated 8 reuse cycles with O held ≤0.05 wt%. Sources: OEM application note; in-house QA aligned to ASTM F3571.

Case Study 2: Gas-Atomized vs EIGA Inconel 625 Powder for Corrosion-Critical Components (2024)

Background: A chemical processing OEM compared GA and EIGA 625 powders for LPBF pump impellers exposed to chloride-rich media.

Solution: Built identical geometries; HIP; solution anneal; corrosion tested per ASTM G48 and electrochemical methods; tracked inclusions via SEM/EDS.

Results: Both achieved >99.7% density; EIGA showed ~15% fewer oxide inclusions and slightly lower pitting current density; GA offered 8–12% lower material cost and better availability. Decision: Use EIGA for highest corrosion-critical parts; GA for noncritical flow hardware. Source: Company white paper; third-party lab report.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “For Inconel 625, consistent powder characterization—oxygen, nitrogen, flow, and PSD per ISO/ASTM 52907—often outweighs incremental laser power increases for achieving robust density.”

Source: NIST AM workshops and publications (https://www.nist.gov/) - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Multi-laser synchronization and validated stitch strategies are crucial to preserve isotropy and fatigue strength in 625 across large build areas.”

Source: Academic talks and AM conference proceedings (https://www.utwente.nl/) - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “Round-robin datasets in 2025 are compressing qualification timelines for nickel superalloy powders by aligning material allowables with process windows.”

Source: ASTM AM CoE updates (https://amcoe.astm.org/)

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization methods for AM feedstocks

https://www.iso.org/standard/78974.html - ASTM F3571 and related nickel alloy AM standards

https://www.astm.org/ - NIST AM-Bench: Benchmark problems and datasets for LPBF validation

https://www.nist.gov/ambench - Senvol Database: Machines, materials (including Inconel 625 powder) and specs

https://senvol.com/database - Wohlers Report 2025: Market trends for metal AM and nickel superalloys

https://wohlersassociates.com/ - Safety and handling: HSE guidance on metal powder hazards and ATEX

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source utilities: pySLM (scan strategy), AdditiveFOAM (thermal modeling), pyAM (parameter sweeps) for tuning 625 LPBF parameters

Last updated: 2025-08-27

Changelog: Added 5 FAQs, 2025 trend snapshot with data table, two current case studies, expert insights with sources, and a curated tools/resources list aligned to ISO/ASTM guidance.

Next review date & triggers: 2026-02-28 or earlier if ISO/ASTM/AMS standards update, multi-laser LPBF OEMs release new 625 parameter sets, or Ni/Mo price swings impact powder availability/pricing.