pó metálico atomizado a gás surgiu como o método de produção preferido para pós de ligas esféricas com atributos controlados, ideais para manufatura aditiva, moldagem por injeção de pó e outras aplicações de ponta. Este guia oferece uma visão geral abrangente das composições, propriedades, processos de fabricação, principais fornecedores e vantagens comparativas dos pós atomizados a gás em relação a alternativas como materiais atomizados a água.

Alloy Chemistries para pó metálico atomizado a gás

A atomização a gás pode processar praticamente qualquer liga em forma de pó, inclusive:

Superligas de níquel com alta resistência devido ao fortalecimento da solução sólida por metais refratários como tântalo, tungstênio, molibdênio etc. Muito usado em componentes aeroespaciais.

Superligas de cobalto com excelente resistência ao calor e ao desgaste. Classes biocompatíveis usadas em implantes dentários e dispositivos médicos.

Ligas de aço para ferramentas como o H13 aprimorado com vanádio, molibdênio e tungstênio para retenção da dureza em altas temperaturas. Essencial para ferramentas de conformação de metal.

Pós de aço inoxidável incluindo os graus 304, 316 e 17-4 de endurecimento por precipitação para combinação de resistência à corrosão e desempenho mecânico.

Ligas de cobre como o cobre-berílio ou o cobre-cromo zircônio, amplamente formulados em esferas para aplicações de gerenciamento térmico que exploram a condutividade térmica.

Ligas de alumínio como 2024, 6061 e 7075 são opções econômicas para componentes estruturais leves fabricados por meio de fusão em leito de pó ou moldagem por injeção de metal.

Ligas exóticas incluindo metais pesados de tungstênio, vidros metálicos a granel e metais preciosos, como ouro e platina, beneficiam-se das rápidas taxas de resfriamento da atomização a gás para congelar em fases metaestáveis sem equilíbrio, exclusivas do pó.

Materiais reativos como o titânio e o tântalo, com alta afinidade por oxigênio e nitrogênio, podem ser atomizados a gás sob vácuo usando gases inertes de alta pureza, evitando a contaminação.

Características de Pós metálicos atomizados por gás

| Atributo | Valores típicos | Importância |

|---|---|---|

| Forma da partícula | Principalmente esférico | Melhora o fluxo de pó e a densidade de empacotamento |

| Fração de satélite | <5% | Mais baixo é melhor para a impressão em leito de pó |

| Faixa de tamanho | 10 a 150 mícrons | Adaptado ao método de aplicação |

| Distribuição | Gaussiano | Consistente de lote para lote |

| Oxigênio ppm | <500 ppm | Evita inclusões de óxido na peça final |

| Óxidos de superfície | Camada passivada fina | Mantém a capacidade de reciclagem do pó |

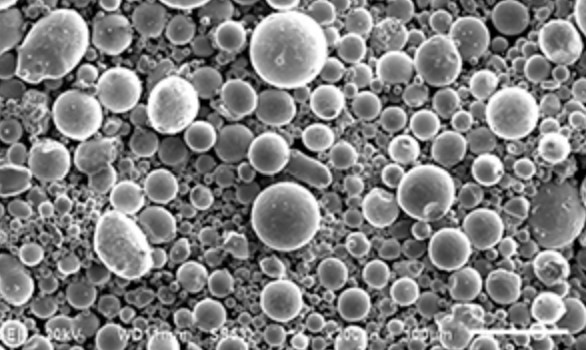

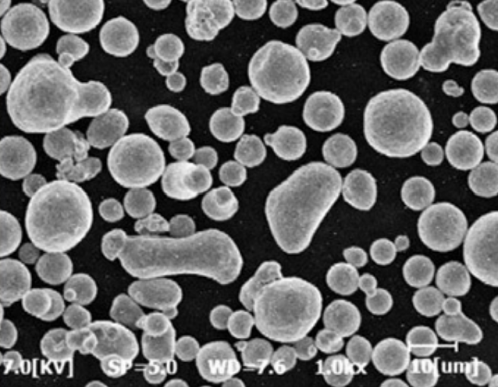

A combinação de limpeza, morfologia esférica e distribuição otimizada do tamanho das partículas permite que os pós atomizados a gás ofereçam desempenho superior na maioria das técnicas de metalurgia do pó e aditivos em relação às alternativas.

Como funciona a produção de pós por atomização a gás

Os pós atomizados a gás partem de lingotes de matéria-prima de composições de ligas forjadas. O metal é derretido por indução sob vácuo ou atmosfera inerte e, em seguida, ejetado como um fluxo fino em jatos de alta velocidade de gás argônio ou nitrogênio. A força do impacto do gás supersônico sobre o metal fundido quebra o fluxo em gotículas finas que se solidificam rapidamente durante o voo abaixo do ponto de fusão. A taxa de resfriamento excede 106 °C por segundo, extinguindo a liga em partículas de pó sólido que se acumulam nos funis de coleta sob a torre de atomização. Ao ajustar a pressão do gás, os parâmetros de fluxo e as geometrias dos bicos, a distribuição do tamanho das partículas pode ser ajustada para diferentes aplicações. O gás inerte evita a oxidação, mantendo a contaminação baixa. Após a classificação para remover as partículas de tamanho excessivo, o pó é embalado a vácuo, pronto para uso.

Aplicações do setor para pós metálicos atomizados a gás

| Setor | Usos e componentes | Atributos críticos |

|---|---|---|

| Aeroespacial | Lâminas de turbina, aerofólios | Alta resistência, resistência à fluência |

| Médico | Implantes e dispositivos ortopédicos | Biocompatibilidade, resistência à corrosão |

| Automotivo | Barras de conexão, engrenagens | Resistência ao desgaste, vida útil à fadiga |

| Manufatura aditiva | Peças impressas em 3D para prototipagem de forma e ajuste, inventário digital, testes funcionais | Morfologia esférica, fluidez |

| Moldagem por injeção de metal | Peças pequenas e complexas, como bicos, fixadores etc. | Especificação consistente do pó |

| Spray térmico | Revestimentos resistentes ao desgaste em superfícies de rolamentos | Distribuição controlada do tamanho das partículas |

Os pós atomizados a gás atendem a necessidades especializadas em toda essa ampla gama de aplicações, beneficiando-se de propriedades como limpeza, formato esférico, metalurgia estável, tamanho de partícula controlado e lotes de pó reproduzíveis.

Especificação Pós metálicos atomizados por gás

Os usuários e projetistas industriais selecionam os pós atomizados a gás com base em parâmetros como:

Faixa de tamanho de partícula - normalmente entre 10 mícrons e 150 mícrons, dependendo do tamanho final da peça e das limitações do método de produção. Os pós menores embalam melhor, mas apresentam riscos de explosões ou inalação de poeira. As partículas maiores prejudicam o acabamento da superfície.

Química - composição da liga adaptada ao ambiente operacional. Considere a resistência, a dureza, a tolerância à corrosão, a biocompatibilidade etc. Combine o pó com as especificações da aplicação pretendida.

Método de produção - método compatível com o tamanho e a forma da partícula alvo. Os sistemas de leito de laser precisam de pó esférico com menos de 100 mícrons. As peças MIM usam pós de 10 a 25 mícrons como matéria-prima.

Padrões de qualidade - As normas internacionais de materiais especificam as faixas permitidas de níveis de impureza, estatísticas de partículas, métodos de fabricação etc. As mais comuns são as normas ISO, ASTM e ASME que orientam o controle de qualidade durante a atomização.

Tamanho do lote - Os tamanhos típicos de lotes de 25 a 500 kg influenciam o preço. Equilibrar os custos de manutenção de estoque.

Orçamento - As ligas especiais com distribuições restritas custam muito mais do que os pós de aço inoxidável comuns. Priorize os atributos obrigatórios com base nas necessidades de desempenho e valide-os por meio de testes.

Análise comparativa - Atomização por gás vs. atomização por água

| Parâmetro | Gás atomizado | Água atomizada |

|---|---|---|

| Custo | Mais caro devido ao uso de gás inerte e bicos especializados | Custos operacionais mais baixos |

| Produtividade | Menor produção em kg/hora | Possibilidade de volumes muito altos |

| Forma da partícula | Principalmente esférico | Forma irregular de salpico |

| Tamanho da partícula | Mínimo em torno de 10 mícrons | Abaixo de um mícron |

| Distribuição de tamanho | Controle e ajuste mais rígidos | Variabilidade mais ampla |

| Flexibilidade da liga | Excelente atmosfera inerte | Limitado para composições reativas |

| Contaminação | Captação mínima de oxigênio | Maior teor de oxigênio |

A atomização a gás é excelente na produção de pós esféricos a partir de ligas exóticas ou reativas necessárias para a manufatura aditiva. A atomização por água é restrita pela forma irregular e pelas opções de materiais, mas é econômica para pós de alto volume acima de 30 mícrons para a rota tradicional de prensagem e sinterização.

Perguntas frequentes

Qual é o custo do pó atomizado a gás em relação às formas de produtos forjados?

Os custos unitários são de 2 a 4 vezes mais altos do que os de produtos fundidos ou forjados em uma base por quilograma. Mas a perda muito pequena de sucata com a capacidade de forma líquida da metalurgia do pó reduz o custo total da peça em componentes de alto valor.

O que causa a variação de lote para lote em pós atomizados a gás?

O controle dos parâmetros do processo, como pressão do gás, dinâmica do fluxo e estabilidade do fluxo de fusão, é essencial para a consistência. A composição pode variar durante longos períodos de produção. Amostragem e testes periódicos são essenciais para validar a qualidade do pó em relação às especificações antes de enviar lotes aos clientes.

Como determinar qual gás é ideal para a atomização?

O nitrogênio tem o custo mais baixo, mas pode reagir com ligas como o titânio. Argônio inerte, mas os gargalos no fornecimento aumentaram os preços recentemente. Muitas vezes, usa-se ambos: atomização com nitrogênio e argônio para transporte. O hidrogênio fragiliza algumas ligas. O hélio é caro e tem disponibilidade limitada.

Como o pó é manuseado para aplicações de spray térmico?

Depende do projeto do sistema de alimentação. A maioria dos sistemas hvof e alguns sistemas de plasma usam funis com injeção de pó por gravidade/mecânica. Tochas de plasma mais sofisticadas usam injeção de pó de gás de arraste para melhor transferência de calor e aceleração de partículas. Normalmente, são necessárias partículas maiores.

Quais são os problemas técnicos comuns com pós atomizados a gás?

Controle da consistência da distribuição do tamanho das partículas de lote para lote. Prevenção do superaquecimento dos bicos. Separação de frações finas e grossas. Gerenciamento do comportamento pirofórico. Manuseio dos efeitos da perda de elementos menores por vaporização. Mitigação da geração de partículas satélites.

Conclusão

Em resumo, os pós metálicos atomizados a gás proporcionam um formato de partícula esférico exclusivo, flexibilidade de liga e ultracleanidade, vitais para a produção contemporânea de metalurgia do pó em diversas aplicações de ponta. A colaboração com fornecedores especializados durante os estágios de especificação e teste de pó garante a aquisição de lotes de pó personalizados realmente otimizados para o processo de fabricação de uso final e requisitos de desempenho de componentes.

conhecer mais processos de impressão 3D

Additional FAQs About Gas Atomized Metal Powders

1) What drives the flowability of Gas Atomized Metal Powders in powder-bed AM?

- Sphericity (>0.92), narrow PSD matched to layer thickness (e.g., 15–45 µm for LPBF), low satellite content, and controlled surface oxides. Hall flow of 12–18 s/50 g and high apparent/tap density correlate with stable spreading.

2) How do argon vs. nitrogen atomizing gases affect powder quality?

- Argon is inert and preferred for reactive alloys (Ti, Nb) to avoid nitrides; nitrogen is lower cost and suitable for steels and Ni/Co alloys but can form nitrides in certain chemistries, altering toughness and corrosion behavior.

3) What are typical oxygen limits for AM-grade Gas Atomized Metal Powders?

- Alloy-dependent: Ti-6Al-4V O ≤0.13–0.20 wt%; stainless steels typically O ≤0.05 wt%; Ni superalloys often O ≤0.02–0.04 wt%. Always verify with LECO O/N/H results on the Certificate of Analysis.

4) How many reuse cycles are viable without degrading part quality?

- With sieving, blending, and tracking O/N/H, 6–10 cycles are common in LPBF for steels, Ni, and Ti alloys. End-of-life indicators include worsening flow, PSD drift, rising oxygen, and increased porosity or lack-of-fusion defects.

5) When is gas atomization preferable over water atomization?

- For applications needing spherical morphology, tight PSD, low oxygen, and reactive/exotic alloy capability—such as AM powder-bed fusion, MIM for fine features, and HVOF/plasma spray where consistent particle heating is critical.

2025 Industry Trends for Gas Atomized Metal Powders

- Heated build platforms: 200–450°C LPBF plates expand print windows for crack-prone alloys, lowering scrap and widening acceptable PSDs.

- Cost moderation and capacity gains: New EIGA/PA lines and larger atomizers reduce AM-grade prices 5–10% YoY in common alloys.

- Circularity programs: Inline O/N/H analytics and automated sieving extend powder reuse while maintaining mechanical properties.

- Qualification acceleration: More publicly available allowables and NDE practices for AM parts made from Gas Atomized Metal Powders across aerospace/medical.

- Safety by design: Broader adoption of NFPA 484-compliant powder rooms, explosion venting, and grounded closed-loop handling.

2025 Market and Technical Snapshot (Gas Atomized Metal Powders)

| Metric (2025) | Valor/intervalo | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr powder price | $30–$80/kg | -3–8% | Distributor indices, supplier quotes |

| AM-grade Ti-6Al-4V powder price | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy powder price | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Typical LPBF density (after HIP, optimized) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated LPBF powder reuse cycles (with QC) | 6–10 | +1–2 | O/N/H + sieving programs |

| Sphericity (gas atomized, SEM) | ≥0.92–0.97 | Slightly up | Supplier CoAs, SEM stats |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Gas Atomized IN718 Powder Enables Thin-Wall LPBF Ducts (2025)

Background: Aerospace supplier needed crack-free, thin-wall ducts with consistent flow and weldability.

Solution: Used argon gas atomized IN718 (PSD 15–45 µm, sphericity ≥0.95, O ≤0.03 wt%); optimized stripe rotation and contour-first scans; HIP + standard aging.

Results: Relative density 99.9%; zero through-wall porosity on CT; tensile met AMS 5662 equivalents; surface roughness Ra reduced 12% vs. prior lots; first-pass yield +9%.

Case Study 2: MIM 17-4PH Using Fine Gas Atomized Powder for Micro-Components (2024)

Background: Medical OEM sought tighter tolerances and higher strength in miniature fasteners.

Solution: Adopted nitrogen gas atomized 17-4PH (D50 ≈ 12–18 µm) with optimized binder system and sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; Cpk >1.67 on critical dimensions; scrap rate −35% due to improved feedstock flow and packing.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot control—especially O/N/H and PSD—has more impact on AM qualification timelines than marginal tweaks to scan strategy.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “For Gas Atomized Metal Powders in superalloys, cleanliness and morphology directly affect defect populations and fatigue performance after HIP.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “High sphericity and low satellites are non-negotiable for stable recoating; they’re the frontline defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; porosity/CT methods and powder characterization: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- Process and QC tools

- Particle size and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- OEM parameter libraries for LPBF/EBM and MIM feedstock guidelines

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; included two case studies; compiled expert viewpoints; listed practical tools/resources for Gas Atomized Metal Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on powder reuse and defect control