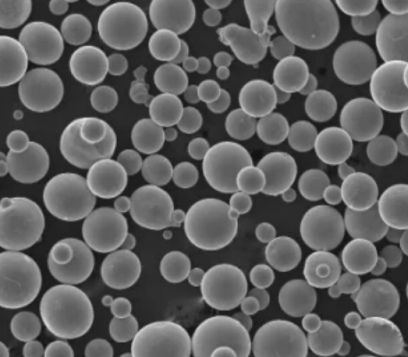

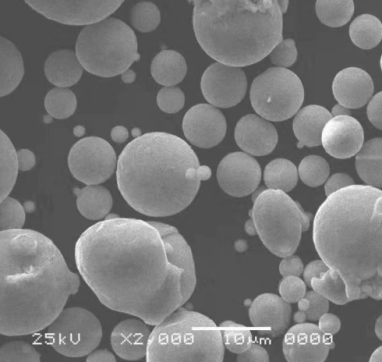

A atomização a gás é um processo industrial usado para produzir pós metálicos finos com tamanhos e distribuições de partículas precisos. Ele envolve a fusão do metal e a desintegração do fluxo de fusão em gotículas finas usando jatos de gás de alta velocidade. As gotículas se solidificam rapidamente em partículas de pó com morfologias esféricas ideais.

Visão geral de Processo de atomização de gás

O que é atomização de gás?

A atomização a gás é uma técnica de processamento de materiais na qual um jato de gás pressurizado é usado para quebrar um fluxo de metal fundido em gotículas finas. À medida que as gotículas percorrem a câmara de atomização, elas se solidificam rapidamente em partículas de pó esféricas com uma distribuição de tamanho controlada.

Como funciona a atomização de gás?

As principais etapas da atomização de gás são:

- A carga metálica é derretida em um cadinho ou forno de indução a temperaturas acima de liquidus

- O fluxo de metal líquido flui através de um tundish para um tubo de vazamento

- Jatos de gás inerte de alta velocidade atingem o fluxo de metal, desintegrando-o em gotículas

- As gotículas caem por uma coluna de resfriamento, solidificando-se em partículas de pó

- O pó é coletado na parte inferior da câmara

Quais são as vantagens da atomização de gás?

Em comparação com outros métodos de atomização, os principais benefícios são:

- Gera pós altamente esféricos ideais para manufatura aditiva

- Obtém tamanhos de pó menores e distribuições mais estreitas

- Ambientalmente mais limpo e com maior eficiência energética

- Melhor controle sobre as características do pó

- Adaptável a ligas reativas e metais de alta temperatura

Quais materiais podem ser atomizados com gás?

Uma ampla variedade de ligas pode ser atomizada a gás, incluindo:

- Ligas de titânio

- Superligas de níquel

- Superligas de cobalto

- Aços para ferramentas

- Aços inoxidáveis

- Ligas de cobre

- Ligas de alumínio

- Ligas de magnésio

- Metais refratários

Quase todos os metais com características de fusão adequadas podem ser atomizados a gás em pó.

Como o Processo de atomização de gás Trabalho?

Componentes do sistema de atomização de gás

Um sistema de atomização de gás contém os seguintes componentes principais:

- Unidade de fusão - Normalmente, um cadinho ou forno aquecido indutivamente para derreter a carga metálica

- Tundish - Um recipiente de vazamento intermediário que alimenta o metal líquido no tubo de vazamento

- Tubo de despejo - Um tubo especialmente projetado para um fluxo laminar suave do fluxo de metal

- Jatos de gás - Bicos de alta velocidade que atomizam a massa fundida em gotículas finas

- Tubo de gota/coluna de resfriamento - Câmara onde as gotículas se solidificam em pó

- Sistema de coleta de pó - Ciclones e filtros para coletar o pó atomizado

- Sistema de escapamento - Para remover com segurança os gases de atomização usados

Como o processo de atomização funciona passo a passo

- A carga metálica é derretida indutivamente acima da temperatura liquidus no cadinho

- O metal derretido flui do cadinho para um recipiente de tundish

- O funil controla e estabiliza o fluxo em um tubo de vazamento fechado

- O gás inerte pressurizado é forçado através de jatos em velocidade sônica

- Os jatos de gás atingem o fluxo de líquido, cortando-o em gotículas

- As gotas caem pela coluna de resfriamento, solidificando-se rapidamente em pós

- As partículas de pó são separadas dos gases por meio de ciclones e filtros

- Exaustão de gás em alta velocidade por meio de amortecedores para despressurizar com segurança

Em resumo, um fluxo controlado de metal fundido encontra jatos de gás de alta velocidade que o desintegram em gotículas de tamanho uniforme que se solidificam em partículas esféricas de pó.

Atomização de gás versus outros métodos de atomização

Como a atomização de gás difere da atomização de água?

- A atomização a gás usa jatos de gás em vez de água para quebrar a massa fundida

- Obtém tamanhos de partículas menores e distribuições mais estreitas

- Ambientalmente mais limpo e com maior eficiência energética

- Melhor controle sobre o formato do pó, menos satélites

- Não é restringido por limites de evaporação de água

Como a atomização de gás difere do processo de eletrodo rotativo?

- Usa jatos de gás em vez de forças centrífugas para atomização

- Pode acomodar ligas de ponto de fusão mais alto

- Separa a fusão da atomização, permitindo melhor controle

- Obtém rendimentos mais altos de tamanhos de partículas menores

- Câmara de atomização/unidade de menor custo

Como a atomização de gás difere da atomização de plasma?

- Não usa aquecimento por plasma ou arco elétrico

- Opera em temperaturas mais baixas, o que afeta a microestrutura

- Capacidade de atomizar ligas e metais mais comerciais

- Custos operacionais e de capital mais baixos

- Aumento de escala mais fácil para volumes de produção em massa

Portanto, em resumo, a atomização a gás pode produzir pós mais finos do que a atomização a água, lidar com ligas de ponto de fusão mais alto do que a rep e é mais viável comercialmente do que a atomização a plasma.

Metais e ligas atomizados pelo processo de atomização a gás

Ligas de titânio

- Ti-6Al-4V

- Ti 6242

- Ti 64

Aplicações no setor aeroespacial, implantes médicos, automotivo etc.

Superligas de níquel

- Inconel 718

- Inconel 625

- Rene 80

- Waspaloy

Aplicações em turbinas a gás, motores de foguete e geração de energia.

Superligas de cobalto

- Stellite 21

- Haynes 25

- Haynes 188

As aplicações incluem biomédica, aeroespacial, automotiva e ferramental.

Aços para ferramentas e aços inoxidáveis

- Aço para ferramentas H13

- Aço inoxidável 420

- Aço inoxidável 17-4PH endurecido por precipitação

Aplicações em moldagem por injeção, ferramentas de corte e peças de precisão.

Ligas de cobre

- Ligas de latão

- Ligas de bronze

Aplicações em contatos elétricos, rolamentos e arquitetura.

Ligas de alumínio

- Al 6061

- Al 7075

Componentes estruturais para os setores aeroespacial, automotivo e arquitetônico.

Ligas de magnésio

- AZ91D

- ZK60A

- WE43

Aplicativos que aproveitam a leveza.

Metais refratários

- Tungstênio

- Tântalo

- Molibdênio

Elementos de aquecimento, proteção contra radiação, resistência à corrosão.

Praticamente qualquer metal capaz de ser fundido por indução pode ser atomizado com gás em partículas de pó esféricas com características controladas.

Características do pó metálico atomizado a gás

Forma de pó

- Morfologia de partículas altamente esféricas

- Satélites raros ou mínimos

- Formas fluidas adequadas para o processamento AM

Distribuição do tamanho do pó

- Tamanhos médios de partículas de 10 a 150 mícrons

- Distribuições estreitas de tamanho de partículas

- Capacidade de classificar/fatiar em cortes de tamanhos específicos

- Quantificável por métricas como d10, d50, d90

Pureza do pó

- A captação de oxigênio pode ser minimizada com um design otimizado

- Outras impurezas com base na limpeza do material de base

Densidade do pó

- Pós quase totalmente densos >95%

- Permite excelente empacotamento e espalhamento durante a deposição de AM

Características do fluxo de pó

- A morfologia esférica proporciona um bom fluxo de pó

- Adequado para testes de fluxo Hall e razão de Hausner

Em resumo, os pós atomizados a gás têm formato esférico, distribuições de tamanho estreitas, alta pureza e densidade, com características de fluxo ideais para processos de manufatura aditiva.

Aplicações e benefícios dos pós metálicos atomizados a gás

Manufatura Aditiva

- Fornece pós precisamente esféricos ideais para AM

- Obtém excelente empacotamento e espalhamento durante a deposição

- Adequado para jateamento de aglutinante, DED, PBF e outros processos de AM

- Usado em metais como aços inoxidáveis, ligas de Ni, ligas de Ti etc.

Moldagem por injeção de metal (MIM)

- Mistura de aglutinantes e moldagem com pós finos atomizados a gás

- Oferece flexibilidade no projeto e na formulação da matéria-prima

- Usado para a produção de peças metálicas pequenas e complexas em formato de rede

Revestimentos por spray térmico

- Proporciona morfologias esféricas desejadas

- Distribuições de tamanho otimizadas para diferentes processos de pulverização

- Propriedades de revestimento aprimoradas a partir de matérias-primas atomizadas por gás fino

Prensagem isostática a quente (HIP)

- Cápsulas HIP quase em forma de rede produzidas por meio de manufatura aditiva

- Propriedades mecânicas aprimoradas a partir de microestruturas uniformes de granulação fina

Em comparação com outros métodos de atomização, os pós atomizados a gás oferecem as melhores características para técnicas especializadas de fabricação com base em pó em vários metais e ligas.

Parâmetros de projeto do sistema de atomização de gás

| Parâmetro | Faixa típica | Comentários |

|---|---|---|

| Pressão do gás | 15 - 50 Bar | A pressão mais alta melhora a atomização |

| Vazão de gás | 0,5 - 5 kg/s | Corresponde à taxa de fluxo de metal do bocal |

| Superaquecimento da fusão | 100 - 500°C | Afeta a viscosidade/tensão superficial |

| Projeto do bocal | Acoplamento fechado/aberto | Afeta a estabilidade do fluxo de água |

| Altura de queda | 2 - 10 m | A altura mais longa melhora o resfriamento |

| Diâmetro do ciclone coletor | 1 - 3 m | Ciclones maiores têm maior eficiência |

Os principais parâmetros de projeto de atomização de gás que determinam as características finais do pó referem-se às propriedades do jato de gás que interage com o fluxo de fusão, às dimensões do tubo de gota e aos tamanhos do equipamento de separação de pó.

Fornecedores de equipamentos de atomização de gás industrial

| Empresa | Localização | Metais atomizados | Faixa de capacidade |

|---|---|---|---|

| AP&C | Canadá | Ti, Ni, ligas | 10 - 10.000 kg/ano |

| Tecnologias de vácuo ALD | Alemanha | Ti, Ni, Superligas | 100 - 4.000 kg/ano |

| PyroGenesis | Canadá | Ti, Al, Cu | 35 - 2.000 kg/lote |

| TLS Technik | Alemanha | Aço para ferramentas, ligas de Ni | 50 - 500 kg/lote |

| Gasbarre Products Inc. | EUA | Ligas e metais personalizados | 10 - 1.000 lbs/hora |

Há várias empresas que projetam e instalam sistemas de atomização de gás em vários volumes de produção capazes de processar diferentes metais e ligas.

Análise de custo de pós metálicos atomizados a gás

| Liga metálica | Tamanho do pó (mícrons) | Custo por kg |

|---|---|---|

| Ti-6Al-4V | -45 +11 | $60 |

| Inconel 718 | -22 +5 | $55 |

| Aço inoxidável 316L | -75 +25 | $25 |

| AlSi10Mg | 15-45 | $35 |

O custo dos pós atomizados a gás depende significativamente da composição da liga, da distribuição do tamanho das partículas do pó, da quantidade do pedido e da dinâmica da demanda do mercado. Por exemplo, o Ti-6Al-4V custa aproximadamente $60/Kg para pó de -45 +11 mícrons adquirido em pequenas quantidades. Os custos podem ser menores para a atomização de gás personalizada com volumes de pedidos maiores.

Prós e contras da atomização de gás

Vantagens

- Gera pós altamente esféricos e fluidos

- Atinge tamanhos de partículas abaixo de 50 mícrons

- Distribuições estreitas de tamanho de partículas

- Processo limpo e com eficiência energética

- Favorável ao meio ambiente

- Adaptável a várias ligas

- Escala para grandes volumes de produção

Limitações

- Alto investimento em equipamentos de capital

- Requer conhecimento operacional especializado

- Dados públicos limitados sobre análise de custos

- Acesso restrito a compradores aprovados

- O pós-processamento pode ser necessário em pós

Em resumo, a atomização a gás oferece vantagens metalúrgicas e de morfologia de partículas significativas, mas tem barreiras de acesso devido aos custos de capital e aos sistemas proprietários.

Perguntas frequentes

P: Qual é o menor tamanho de partícula que pode ser obtido por meio da atomização de gás?

R: Usando bicos otimizados e velocidades de gás ultra-altas, a atomização a gás pode atingir tamanhos de pó de até 5 a 10 mícrons. No entanto, a faixa mais comum é de 20 a 150 mícrons.

P: A atomização de gás permite a mistura ou a liga de metais?

R: Sim, as composições de ligas personalizadas podem ser fundidas em cadinhos e atomizadas em pós compostos com composições sob medida.

P: O que afeta a distribuição do tamanho das partículas dos pós atomizados a gás?

R: Os principais fatores são a estabilidade do fluxo de fusão, os níveis de superaquecimento, a pressão do gás e o projeto dos bicos de jato que interagem com o fluxo.

P: Qual é a repetibilidade e a consistência do pó atomizado a gás de um lote para outro?

R: Usando procedimentos padronizados e equipamentos qualificados, a consistência entre os lotes para as mesmas configurações de parâmetros é muito alta.

P: Qual é a capacidade de produção típica de um atomizador de gás industrial?

R: A capacidade de produção varia de 10 kg/hora para unidades menores em escala de laboratório a mais de 1.000 kg/hora para os atomizadores de pó metálico de maior produção.

P: Que tipos de pós-processamento são realizados em pós atomizados a gás?

R: O pós-processamento comum inclui a desgaseificação de gases dissolvidos, peneiramento/classificação de pó, mistura, embalagem e testes não destrutivos.

conhecer mais processos de impressão 3D

Frequently Asked Questions (FAQ)

1) Which gases are best for Gas Atomization and why?

- Argon is most common due to inertness and cost; nitrogen is used for steels but avoided for Ti/Ni grades sensitive to nitrides; helium blends improve heat extraction and finer PSD but raise cost.

2) What parameters most strongly control particle size distribution (PSD)?

- Gas pressure/flow, melt superheat, nozzle design (close- vs open-coupled), melt flow rate, and chamber backpressure. Higher gas-to-metal ratio (GMR) generally yields finer PSD.

3) How is oxygen pickup minimized during Gas Atomization?

- Use high-purity inert gas, low dew point (<−40°C), vacuum/inerted melt handling, short free-fall exposure, and rapid transfer to sealed classifiers. Post-process degassing and controlled sieving reduce surface oxides.

4) Can Gas Atomization make powders for binder jetting as well as LPBF?

- Yes. GA can produce spherical powders for LPBF (15–45 μm) and broader/coarser cuts for binder jetting (20–80 μm) that sinter efficiently after debind.

5) What quality tests should be on a GA powder Certificate of Analysis?

- PSD (D10/D50/D90), morphology/sphericity, chemistry (O/N/H, major/minor alloy), apparent/tap density, Hall/Carney flow, moisture, inclusion count, and cleanliness/bioburden if medical-grade.

2025 Industry Trends: Gas Atomization

- Helium-sparing blends: Argon–helium optimization reduces He use by 30–50% while keeping fine PSDs for Ti and Ni superalloys.

- Digital powder passports: Lot-level traceability (PSD, O/N/H, flow, reuse count, storage humidity) speeds cross-site qualifications.

- Energy and gas recovery: Argon recirculation and heat integration cut utility costs 15–35% and stabilize pricing.

- Post-spheroidization integration: Inline plasma spheroidization tightens PSD and lowers satellites for water-atomized grades targeting binder jetting.

- ESG and compliance focus: More suppliers reporting scope-2 reductions and providing REACH/ROHS dossiers with COAs.

2025 KPI Snapshot for Gas Atomization (indicative ranges)

| Métrico | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Gas-to-metal ratio (GMR, kg gas/kg metal) | 0.8–2.0 | 0.6–1.6 | Improved nozzles/chamber design |

| Achievable D50 for LPBF cuts (μm) | 28–38 | 25–34 | Better close-coupled designs |

| Sphericity (AM-grade metals) | 0.92–0.95 | 0.94–0.97 | Reduced satellites via nozzle/flow tuning |

| Oxygen in 316L (wt%) | 0.06–0.10 | 0.04–0.08 | Lower dew point handling |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.12–0.18 | 0.08–0.15 | Enhanced inert melt path |

| Argon consumption reduction (%) | — | 15–35 | Recirculation/recovery systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019/E1409/E1447; OEM powder producer notes; NIST AM‑Bench; supplier sustainability reports

Latest Research Cases

Case Study 1: Close-Coupled Nozzle Upgrade for Finer Ti‑6Al‑4V PSD (2025)

Background: A powder producer needed finer cuts for LPBF without increasing helium usage.

Solution: Implemented redesigned close-coupled nozzles and argon–helium blend optimization; lowered chamber backpressure and improved melt superheat control.

Results: D50 reduced from 34 μm to 28 μm; satellite count −37%; helium consumption −42%; oxygen content improved from 0.14 wt% to 0.10 wt%.

Case Study 2: Digital Material Passports Cut Qualification Time for 316L (2024)

Background: A contract manufacturer faced long cross-plant requalification cycles for GA 316L.

Solution: Adopted digital passports linking PSD, O/N/H, Hall flow, and storage humidity to CT density artifacts and tensile coupons per ASTM F3301-style reporting.

Results: Qualification time −30%; scrap rate −18%; as-built LPBF density variability narrowed from ±0.30% to ±0.12%.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder passports that tie Gas Atomization outputs to CT and mechanical outcomes are unlocking multi-site parameter portability.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Close-coupled nozzle advances and argon recovery are pushing GA to deliver both finer PSDs and better cost stability for AM supply chains.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Alignment with ISO/ASTM 52907 and consistent COAs reduces hidden qualification costs and accelerates regulatory acceptance of GA powders.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM B212/B213/B703 (density/flow), E1019/E1409/E1447 (chemistry)

https://www.astm.org/ - NIST AM‑Bench: Datasets linking process, powder, and part performance

https://www.nist.gov/ambench - Senvol Database: Machine–material data for AM powder selection

https://senvol.com/database - HSE ATEX/DSEAR guidance: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM and supplier application notes (e.g., EOS, SLM Solutions, Renishaw; AP&C, Sandvik Osprey) on Gas Atomization and AM parameterization

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, 2025 KPI/trend table, two recent case studies on nozzle optimization and digital passports, expert viewpoints, and curated standards/resources focused on Gas Atomization.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major suppliers introduce new GA nozzle/chamber designs, or utilities/gas prices shift >15% impacting GA economics.