Introdução

Fusão por feixe de elétrons A fusão por feixe de elétrons (EBM) é uma tecnologia avançada de manufatura aditiva que utiliza um feixe de elétrons para derreter e fundir pós metálicos, criando objetos tridimensionais (3D) complexos e altamente precisos. Este artigo explora os meandros da fusão por feixe de elétrons, seus princípios de funcionamento, vantagens, aplicações, desafios e tendências futuras.

O que é fusão por feixe de elétrons (EBM)?

O EBM é um processo de manufatura aditiva por fusão em leito de pó que envolve a fusão seletiva de pós metálicos usando um feixe de elétrons. Ele foi desenvolvido pela empresa sueca Arcam AB (agora parte da GE Additive) e ganhou destaque em vários setores devido à sua capacidade de produzir geometrias complexas e peças funcionais com excelentes propriedades de material.

Como funciona a fusão por feixe de elétrons?

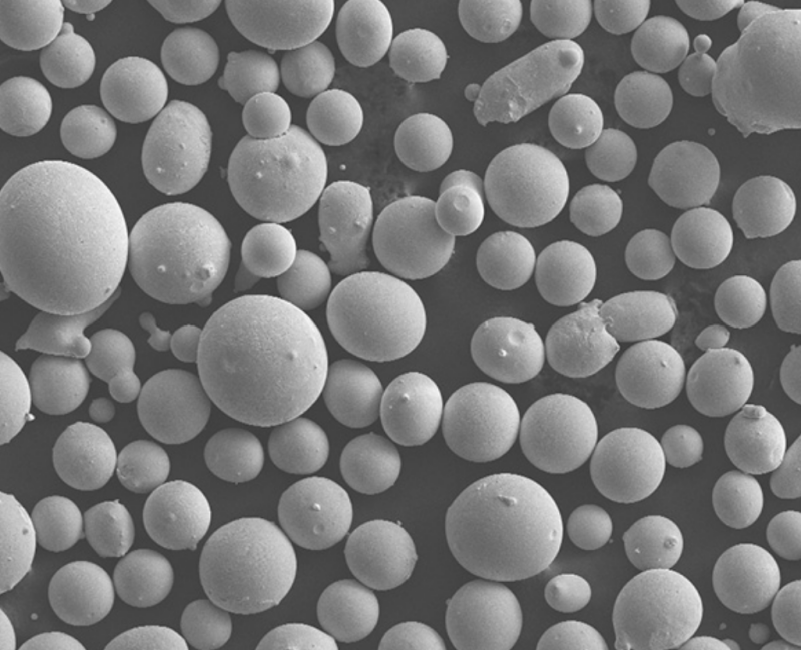

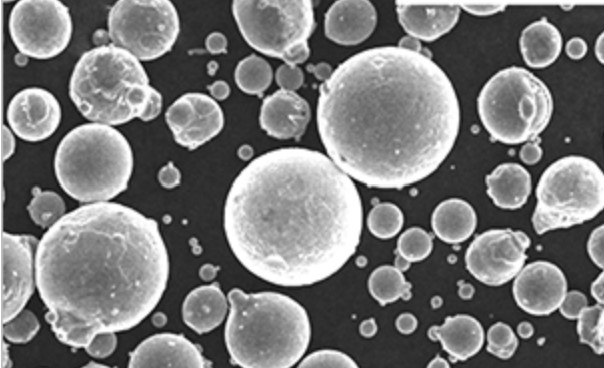

No processo de fusão por feixe de elétrons, uma fina camada de pó metálico é espalhada em uma placa de construção, que é então colocada em uma câmara de vácuo. Um feixe de elétrons, gerado por um canhão de elétrons, varre seletivamente a superfície da camada de pó de acordo com o formato desejado do objeto. Os elétrons de alta energia aquecem e derretem as partículas de pó, fazendo com que elas se fundam.

O processo é repetido camada por camada, com cada nova camada de pó sendo espalhada sobre a camada previamente derretida. O pó não derretido atua como uma estrutura de suporte para a peça que está sendo construída, eliminando a necessidade de estruturas de suporte adicionais.

Vantagens da fusão por feixe de elétrons

Projetos complexos e de alta precisão

A EBM permite a criação de projetos altamente intrincados e complexos que seriam difíceis ou até mesmo impossíveis de produzir usando métodos de fabricação tradicionais. O controle preciso do feixe de elétrons permite a fabricação de peças com canais internos intrincados, treliças e estruturas leves.

Eficiência do material

O EBM apresenta alta eficiência de material, pois utiliza apenas a quantidade necessária de pó metálico para a construção. Isso reduz o desperdício e diminui os custos de material em comparação com os processos convencionais de manufatura subtrativa.

Prazos de entrega reduzidos

Com o EBM, a produção de peças complexas pode ser realizada em um período de tempo mais curto em comparação com os métodos tradicionais. O processo aditivo camada por camada elimina a necessidade de ferramentas complexas, reduzindo o tempo de espera para a fabricação de peças personalizadas ou de baixo volume.

Propriedades aprimoradas do material

A fusão e a solidificação localizadas de pós metálicos no EBM podem resultar em peças com excelentes propriedades de material. O processo de solidificação rápida pode levar a uma microestrutura fina, reduzindo o crescimento de grãos e melhorando as propriedades mecânicas.

Benefícios de sustentabilidade

A EBM oferece vantagens de sustentabilidade, pois gera menos resíduos em comparação com os processos de fabricação tradicionais. A capacidade de produzir estruturas leves também pode contribuir para a economia de energia e a redução de emissões em setores como o aeroespacial e o automotivo.

Aplicações da fusão por feixe de elétrons

Aeroespacial e Defesa

Os setores aeroespacial e de defesa se beneficiam muito da tecnologia EBM. Ela permite a produção de componentes leves e de alta resistência com geometrias complexas, como lâminas de turbina, bicos de combustível e peças estruturais para aeronaves e espaçonaves.

Médico e odontológico

A EBM encontra aplicações nas áreas médica e odontológica para a fabricação de implantes, próteses e dispositivos ortopédicos específicos para cada paciente. A capacidade de criar estruturas complexas e porosas em materiais biocompatíveis facilita a melhor osseointegração e os resultados para o paciente.

Automotivo

No setor automotivo, o EBM é usado para prototipagem e produção de componentes leves e de alto desempenho. Ele permite a otimização de projetos de peças, maior eficiência de combustível e redução do peso do veículo.

Ferramentas e protótipos

O EBM também é valioso em aplicações de ferramentas e prototipagem. Ele permite a produção rápida de moldes e inserções de ferramentas complexas, reduzindo os prazos de entrega e os custos associados aos métodos tradicionais de fabricação.

Pesquisa e desenvolvimento

A EBM desempenha um papel fundamental nas atividades de pesquisa e desenvolvimento, permitindo que engenheiros e cientistas explorem novas composições de materiais, otimizem projetos e estudem os efeitos dos parâmetros do processo no produto final.

Desafios e limitações da fusão por feixe de elétrons

Custo do equipamento e da operação

O custo de investimento inicial do equipamento de EBM é relativamente alto, tornando-o menos acessível para pequenas empresas ou usuários individuais. Além disso, o custo de operação, incluindo o consumo de eletricidade e a necessidade de instalações especializadas, deve ser considerado.

Opções limitadas de materiais

Embora a variedade de materiais compatíveis com EBM esteja se expandindo, as opções disponíveis ainda são limitadas em comparação com os processos de fabricação tradicionais. Isso pode representar desafios quando são necessárias propriedades específicas do material para uma determinada aplicação.

Requisitos de pós-processamento

Após o processo de EBM, podem ser necessárias etapas de pós-processamento para obter o acabamento superficial, a precisão dimensional ou as propriedades mecânicas desejadas. Essas etapas adicionais podem aumentar o tempo e os custos de produção.

Restrições de tamanho e escalabilidade

As máquinas EBM têm certas limitações em termos do tamanho da câmara de construção e das dimensões máximas das peças que podem ser produzidas. A produção em larga escala de objetos volumosos pode não ser viável com a tecnologia EBM atual.

Tendências futuras na fusão por feixe de elétrons

O campo da fusão por feixe de elétrons continua a evoluir, e várias tendências estão surgindo:

- Expansão das opções de materiais: Os esforços de pesquisa e desenvolvimento estão concentrados na expansão da gama de materiais compatíveis com EBM, incluindo ligas de alta temperatura, compostos e biomateriais.

- Controle de processo aprimorado: Os avanços nos sistemas de monitoramento e controle de processos aumentarão a precisão e a confiabilidade do EBM, resultando em peças mais consistentes e de maior qualidade.

- Aumento da automação: A automação nos sistemas EBM simplificará o processo de fabricação, reduzindo a intervenção manual e aumentando a produtividade.

- Integração com outras tecnologias: A integração da EBM com outras tecnologias de manufatura aditiva, como a manufatura aditiva de arco de arame, pode abrir novas possibilidades e benefícios sinérgicos.

Conclusão

A fusão por feixe de elétrons (EBM) é uma poderosa tecnologia de manufatura aditiva que permite a produção de peças complexas e de alto desempenho com excelentes propriedades de materiais. Suas vantagens incluem alta precisão, eficiência de material, prazos de entrega reduzidos e benefícios de sustentabilidade. A EBM encontra aplicações em vários setores, incluindo aeroespacial, médico, automotivo e de pesquisa e desenvolvimento. Entretanto, desafios como custo, materiais limitados, requisitos de pós-processamento e restrições de tamanho devem ser considerados. O futuro da EBM é promissor com a expansão de materiais, melhor controle de processos, maior automação e integração com outras tecnologias de manufatura aditiva.

perguntas frequentes

A fusão por feixe de elétrons é o mesmo que impressão 3D?

A fusão por feixe de elétrons é um tipo específico de impressão 3D ou processo de manufatura aditiva. Ele utiliza um feixe de elétrons para derreter seletivamente pós metálicos e construir camadas para criar um objeto final.

Que tipos de materiais podem ser usados na fusão por feixe de elétrons?

A fusão por feixe de elétrons é usada principalmente com pós metálicos, incluindo titânio, aço inoxidável, ligas de níquel e alumínio. No entanto, a gama de materiais compatíveis está em constante expansão.

As peças produzidas por fusão por feixe de elétrons são estruturalmente sólidas?

Sim, as peças produzidas por meio da fusão por feixe de elétrons podem ter excelente integridade estrutural e propriedades materiais. O processo localizado de fusão e solidificação pode resultar em peças com microestruturas finas e características mecânicas desejáveis.

Como a fusão por feixe de elétrons se compara a outros processos de manufatura aditiva?

A fusão por feixe de elétrons oferece vantagens exclusivas, como alta precisão, eficiência de material e a capacidade de criar designs complexos. No entanto, ele tem limitações em termos de opções de materiais, custo do equipamento e escalabilidade de tamanho em comparação com outros processos de manufatura aditiva, como fusão seletiva a laser ou modelagem por deposição fundida.

A fusão por feixe de elétrons pode ser usada para produção em massa?

Embora a fusão por feixe de elétrons seja adequada para produção de baixo volume e peças personalizadas, ela pode não ser o processo mais eficiente para produção em massa devido às limitações do tamanho da câmara de construção e da velocidade de produção. No entanto, os avanços contínuos na tecnologia podem resolver essas limitações no futuro.

conhecer mais processos de impressão 3D

Frequently Asked Questions (FAQ)

1) What powders work best in Electron Beam Melting and why?

- Titanium alloys (Ti‑6Al‑4V ELI, Ti‑6Al‑2Sn‑4Zr‑2Mo), Co‑Cr, and some Ni‑based superalloys are common. EBM’s high‑temperature, vacuum environment reduces oxygen pickup and residual stress, favoring crack‑sensitive alloys compared to laser PBF.

2) How does EBM manage supports compared to laser PBF?

- EBM preheats the whole powder bed (often 600–1000°C for Ti), sintering surrounding powder. This provides self‑supporting behavior, so fewer dense supports are needed; removal is typically easier but requires de‑sintering/blasting.

3) What are typical EBM surface finish and accuracy ranges?

- As‑built roughness is commonly Ra 20–35 μm (material/parameters dependent). Dimensional accuracy is often ±0.2–0.4% with minimum feature sizes ≈ 300–500 μm. Post‑machining or blasting/polishing is used when tighter specs are required.

4) How do vacuum and preheat impact properties?

- Vacuum minimizes contamination and enables processing reactive alloys; high preheat reduces thermal gradients, lowering residual stress and distortion, and can improve fatigue performance after HIP/heat treatment.

5) What QA/monitoring is recommended for EBM builds?

- Layer imaging/logs, beam calibration records, powder chemistry (O/N/H per ASTM E1019), PSD (ISO/ASTM 52907), density (Archimedes/CT), and mechanical testing per material standards (e.g., ASTM F3001 for Ti‑6Al‑4V EBM).

2025 Industry Trends: Electron Beam Melting

- Higher build stability: Improved beam control and multi‑spot strategies reduce hatching artifacts and improve density in Ni and Co‑Cr alloys.

- Productivity gains: Optimized scan/path planning and better powder preheat routines cut cycle times by 10–25% for Ti‑6Al‑4V orthopedic and aerospace parts.

- Powder circularity: Broader adoption of digital material passports enabling 6–12 reuse cycles with tighter O/N control in Ti powders.

- Qualification acceleration: Standardized test artifacts and parameter portability frameworks shorten aerospace and medical qualification timelines.

- Sustainability focus: More users track energy/build and argon usage in powder handling; vacuum pump energy recovery and maintenance scheduling reduce kWh/part.

2025 KPI Snapshot for EBM (indicative ranges)

| Métrico | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Ti‑6Al‑4V build rate (cm³/h) | 60–90 | 75–110 | Path/parameter optimization |

| Relative density (optimized) | 99.3–99.7% | 99.5–99.8% | Post‑HIP ≥99.9% |

| As‑built Ra (μm), Ti lattices | 25–40 | 20–35 | Blasting reduces further |

| Powder reuse cycles (Ti) | 3–6 | 6–12 | With digital passports, sieving |

| Scrap rate (serial ortho) | 6–12% | 4–8% | Better in‑situ monitoring |

References: ISO/ASTM 52907; ASTM F3001 (Ti‑6Al‑4V for AM); ASTM E1019 (O/N/H); NIST AM‑Bench resources; OEM technical notes (GE Additive/Arcam)

Latest Research Cases

Case Study 1: Fatigue Optimization of EBM Ti‑6Al‑4V Cranial Meshes via Preheat Tuning (2025)

Background: A med‑device firm saw scatter in high‑cycle fatigue for thin lattice meshes.

Solution: Increased platform preheat setpoint and adjusted beam current to reduce lack‑of‑fusion at struts; implemented HIP and light chemical polishing.

Results: Porosity in struts −35% by CT; HCF life (R=0.1, 10–15 Hz) median +22%; dimensional variability of strut thickness −18%.

Case Study 2: Parameter Portability of EBM Co‑Cr Dental Frameworks Across Two Systems (2024)

Background: A dental lab network needed cross‑site consistency.

Solution: Deployed standardized artifacts, unified powder spec (PSD 45–105 μm), and matched contour strategies; instituted lot‑level digital passports.

Results: Density ≥99.6% on both machines; fit accuracy (internal gap) within 60–90 μm across sites; remake rate −28% QoQ.

Expert Opinions

- Dr. Mark Norfolk, President, Fabrisonic (AM industry leader)

Key viewpoint: “EBM’s intrinsic high‑temperature process gives it an advantage for stress‑sensitive alloys—leveraging that with rigorous powder control is key to predictable performance.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder metrics and digital traceability—PSD, O/N/H, and reuse history—are essential for reproducible Electron Beam Melting outcomes.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “With better beam control and qualification frameworks, EBM is maturing for serial orthopedic and aero components where lattice and porous structures add value.”

Practical Tools/Resources

- ISO/ASTM 52907: Powder feedstock characterization for metal AM

https://www.iso.org/standard/78974.html - ASTM F3001 (Ti‑6Al‑4V ELI for AM), F3301/F3571 (PBF practices), E1019 (O/N/H analysis)

https://www.astm.org/ - NIST AM‑Bench: Datasets and benchmarks for AM process validation

https://www.nist.gov/ambench - GE Additive (Arcam) technical resources: EBM process and material guides

https://www.ge.com/additive/ - Senvol Database: Compare machines/materials and qualification data

https://senvol.com/database - Medical device guidance (FDA AM technical considerations) for EBM implants

https://www.fda.gov/

Last updated: 2025-08-27

Changelog: Added 5 focused FAQs, 2025 KPI/market snapshot table, two recent case studies, expert viewpoints, and curated standards/resources tailored to Electron Beam Melting.

Next review date & triggers: 2026-03-31 or earlier if major EBM parameter sets or materials are released, ASTM/ISO standards update, or significant clinical/aerospace qualification data becomes available.