Visão geral

O pó de alumínio refere-se a partículas finas de metal de alumínio usadas como matéria-prima para técnicas de fabricação, como manufatura aditiva, pulverização térmica, prensagem de metalurgia do pó e hastes de solda. O controle das características do pó de alumínio, como a distribuição do tamanho das partículas, a morfologia, os níveis de óxido e a microestrutura, é fundamental para as propriedades dos componentes de alumínio acabados.

Há vários métodos usados para produzir pós de alumínio inclusive:

- Atomização de gás

- Atomização de ar

- Fragmentação de fios explosivos

- Fresagem e moagem

- Processo eletrolítico

- Métodos químicos

Cada técnica de produção de pó de alumínio resulta em pós com diferentes propriedades adequadas a aplicações específicas.

Métodos de produção de pó de alumínio

| Método | Principais características | Principais aplicativos |

|---|---|---|

| Atomização de gás | Pós esféricos, níveis moderados de oxigênio | AM de metal, revestimentos de spray térmico |

| Atomização de ar | Formas irregulares de pó, níveis controlados de óxido | Peças automotivas, extrusão de pó |

| Fio explosivo | Pós esféricos muito finos | Manufatura aditiva, combustível de foguete |

| Moagem de bolas | Pós de alumínio composto | Materiais energéticos, pirotécnicos |

| Eletrolítico | Pós em flocos, angulares e dendríticos | Explosivos, reações de termite |

| Química | Partículas ultrafinas a nanométricas | Composições pirotécnicas |

Métodos de produção de pó de alumínio

Há uma variedade de métodos comerciais usados para produzir pós de alumínio, dependendo das características necessárias do material e das aplicações de uso final:

Atomização de gás

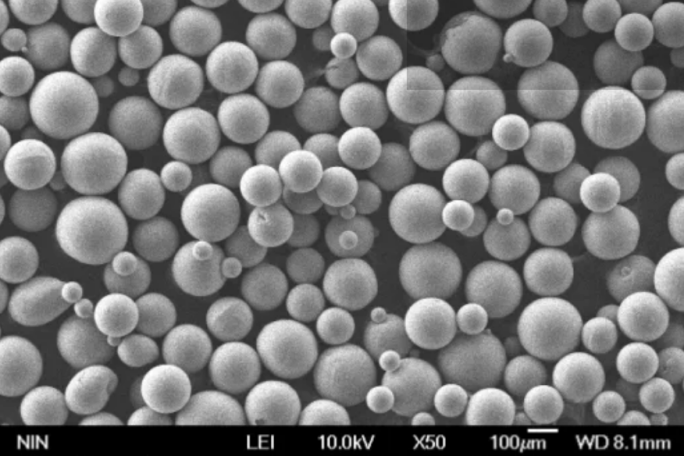

No processo de atomização a gás, o alumínio fundido é desintegrado por jatos de gás inerte de alta pressão em gotículas finas que se solidificam em partículas de pó. Os pós de alumínio atomizado a gás têm formato esférico com tamanhos que variam de 10 mícrons a 350 mícrons com base nos parâmetros de processamento. Essa é a técnica predominante para a produção de pó de alumínio reativo com menor captação de oxigênio do que a atomização de metal líquido.

| Parâmetro | Descrição |

|---|---|

| Forma da partícula | Morfologia esférica |

| Tamanho da partícula | 10 - 350 μm típico |

| Teor de óxido | <3% por peso |

| Escala de produção | Centenas de toneladas por ano |

| Custo | Mais alto |

Atomização de ar

Na atomização a ar, o fluxo de alumínio fundido é interrompido por jatos de ar comprimido, levando à formação de partículas finas e irregulares de alumínio contendo níveis mais altos de óxido na superfície devido ao oxigênio no ar. A atomização a ar facilita a produção econômica e de alto volume de pó de alumínio para peças estruturais de P/M e reações aluminotérmicas.

| Parâmetro | Descrição |

|---|---|

| Forma da partícula | Formato irregular da partícula |

| Tamanho da partícula | 20 - 180 μm |

| Teor de óxido | 3-8% por peso |

| Escala de produção | Milhares de toneladas por ano |

| Custo | Muito econômico |

Processo de eletrodo rotativo (REP)

Na técnica REP, o metal de alumínio fundido na forma de eletrodos de fio ou haste é girado em alta velocidade, derretendo-o por meio de arco elétrico. As forças centrífugas ejetam as gotículas fundidas, produzindo partículas de alumínio esféricas muito finas, ideais para aplicações especializadas.

| Parâmetro | Descrição |

|---|---|

| Forma da partícula | Altamente esférico |

| Tamanho da partícula | 5 - 60 μm |

| Teor de óxido | <1% por peso |

| Escala de produção | Volumes menores |

| Custo | Preços mais altos |

Moagem de bolas

A moagem com bolas de alta energia de flocos metálicos de alumínio, partículas e pós químicos é feita para formar pós compostos de alumínio por meio da incorporação de partículas de reforço que proporcionam reatividade mecânica, química ou explosiva especializada.

| Parâmetro | Descrição |

|---|---|

| Forma da partícula | Partículas achatadas e compostas |

| Tamanho da partícula | 1 - 100 μm |

| Teor de óxido | Partículas revestidas |

| Escala de produção | Pequenos lotes |

| Custo | Moderado |

Processo eletrolítico

No processo de eletrólise de sal fundido, os íons de alumínio são eletrodepositados nos cátodos, produzindo partículas dendríticas ou de formato irregular com morfologia de superfície porosa, ideais para termites pirotécnicos.

| Parâmetro | Descrição |

|---|---|

| Forma da partícula | Dendritos e irregulares |

| Tamanho da partícula | 1 - 75 μm |

| Teor de óxido | Alta a partir da morfologia |

| Escala de produção | Menor volume |

| Custo | Econômico para aplicações de nicho |

Pó de alumínio Composições

A maioria dos pós de alumínio é constituída de alumínio de alta pureza com teor de Al superior a 98%. As principais considerações sobre a composição são:

1. Elementos de liga

Pequenas quantidades de silício, magnésio, zinco ou outros elementos são adicionados para conferir propriedades específicas.

| Adições de liga metálica | Peso % Faixa | Efeito |

|---|---|---|

| Silício | 0.5 – 12% | Aumento da dureza e da resistência ao desgaste |

| Magnésio | 1 – 5% | Melhora a força |

| Zinco | 1 – 8% | Maior resistência a temperaturas elevadas |

2. Conteúdo de óxido

Os métodos de processamento determinam se as camadas finas de óxido protetor ou os óxidos mais pesados e não aderentes estão presentes nas superfícies das partículas.

| Nível de óxido | Adequação |

|---|---|

| <3% | Ligas de alto desempenho, componentes AM |

| 3-8% | Peças estruturais P/M |

| >10% | Termites, pirotecnia |

3. Conteúdo de hidrogênio

O acúmulo de umidade durante o manuseio e o armazenamento de superfícies de pó de alumínio muito reativas precisa ser monitorado para evitar riscos de incêndio ou detonação. Atmosferas de fabricação com umidade mínima são benéficas.

Propriedades de Pós de alumínio

Os principais atributos considerados na qualificação dos pós de alumínio incluem:

Distribuição do tamanho das partículas de pó

Os analisadores de partículas por difração a laser ou as análises de peneiras fornecem granulometria de faixa completa, desde frações de tamanho submicrônico até 500 mícrons. Os parâmetros de tamanho típicos relatados são:

| Parâmetro | Descrição |

|---|---|

| D10, D50, D90 | Diâmetro de partícula abaixo do qual caem as partículas 10%, 50% e 90% por volume |

| Média, tamanho modal | Medida de tendência central |

| Extensão = (D90-D10)/D50 | Largura da distribuição - um intervalo menor indica uma distribuição mais estreita |

A correspondência entre os tamanhos das partículas e os recursos do método de produção permite maximizar a densidade e as propriedades dos componentes acabados.

Morfologia da partícula

A microscopia eletrônica de varredura revela detalhes finos do formato da partícula que determinam o comportamento do pó. As partículas arredondadas e lisas melhoram o fluxo e a densidade de empacotamento. As formas irregulares proporcionam intertravamento mecânico.

Densidade aparente e de torneira

Elas indicam o comportamento de consolidação e manuseio do pó usando procedimentos de teste padronizados. As densidades mais altas facilitam a densificação durante a compactação.

| Parâmetro | Faixa típica |

|---|---|

| Densidade aparente | 0,2 - 0,6 g/cc |

| Densidade da torneira | 0,7 - 1,3 g/cc |

Características do fluxo

O tempo para 50 g de pó fluírem por um funil de fluxômetro Hall está bem correlacionado com o desempenho de espalhamento durante o preenchimento de camadas no jato de aglutinante 3DP e o preenchimento de cavidades de matriz na compactação de metalurgia do pó. As partículas esféricas lisas apresentam melhores taxas de fluxo.

Área de superfície

A área de superfície de absorção de gás BET medida é usada para calcular as espessuras das camadas de óxido de superfície presentes, que afetam o comportamento de iniciação em reações aluminotérmicas ou o desempenho da combustão pirotécnica.

Aplicações de pós de alumínio

As propriedades exclusivas dos pós de alumínio reativo os tornam essenciais para vários setores:

Manufatura aditiva de metal

Os pós esféricos de alumínio são usados como matéria-prima para fusão seletiva a laser, fusão por feixe de elétrons e fabricação de aditivos com jato de aglutinante após a classificação da distribuição do tamanho das partículas do pó para atender aos requisitos da máquina.

Revestimentos por spray térmico

Pós especializados de alumínio com baixo teor de óxido pulverizados por plasma ou arame criam revestimentos protetores de alumínio que oferecem alta refletividade combinada com resistência à corrosão.

Metalurgia do pó

A compactação e a sinterização de pós de alumínio produzem componentes de precisão de alto volume, como peças automotivas, com excelente controle dimensional e desempenho inatingíveis por outras técnicas.

Materiais energéticos

As reações térmicas de pós finos de alumínio com óxidos metálicos ou combustões pirotécnicas proporcionam resultados exotérmicos intensos para aplicações militares, aeroespaciais ou civis, desde explosivos e propulsores até iluminação, geração de gás ou aquecimento.

Tiras de liga de Al-Mg

As pré-formas de pó de alumínio compactado são extrudadas a quente em tiras de liga de Al-Mg e chapas enroladas ideais para a fabricação de placas de blindagem. A metalurgia do pó permite refinamentos microestruturais e uniformidade inviáveis em ligas fundidas convencionalmente.

Especificações e padrões

Os produtores de pó de alumínio devem controlar cuidadosamente as atmosferas de produção, as técnicas de processamento e os procedimentos de manuseio para atender aos padrões certificados para mercados críticos, incluindo:

Especificações do AMS Metal Powder

- Granalha e granalha de aço AMS 4200

- Pós de alumínio AMS 4205 para pulverização térmica

Normas ASTM

- B215 para pós atomizados a gás

- B951 para extrusões de pó de alumínio prensado e sinterizado

- B937 para peças aeroespaciais de fabricação aditiva atomizadas a gás

Padrões ISO

- Revestimentos por aspersão térmica ISO 14361

- Projeto ISO 22068 de peças fundidas em liga de alumínio

Normas CEN

- EN 10204 3.1 certificação da qualidade do material

Especificações de materiais aeroespaciais SAE (AMS)

- Granulação AMS 4200

- Pó de alumínio atomizado a gás AMS 4205

A manutenção de um rigoroso controle de qualidade para atender aos limites químicos obrigatórios de impurezas como ferro, silício e zinco, juntamente com a verificação das características do pó, atende às necessidades de aplicação e segurança em domínios sensíveis.

Análise do mercado de pó de alumínio

Estima-se que a demanda global por pós de alumínio chegue a 1,6 milhão de toneladas métricas até 2027, impulsionada por:

1. Crescimento da manufatura aditiva de metais

- Benefícios da leveza para componentes aeroespaciais

- Implantes e instrumentos para o setor de saúde feitos de ligas de Al biocompatíveis

2. Momentum na redução de peso automotivo

- Peças de alumínio P/M substituindo ferro fundido e aço

3. Inovação em formulações energéticas de alumínio reativo

- Defesa, espaço, setores civis

Os principais produtores internacionais de pó de alumínio são:

| Fornecedor | Sede social | Capacidades de produção |

|---|---|---|

| Toyo Aluminium K.K. | Japão | Atomização a gás, ar e vácuo |

| UC Rusal | Rússia | Atomização de ar |

| Alcoa Corporation | EUA | Atomização de ar |

| Luxfer Magtech | EUA | Atomização por gás, ar e centrífuga |

| Hoganas AB | Suécia | Atomização de ar |

O preço varia de acordo com:

- Volume de produção

- Níveis de pureza

- Peneiramento ou moagem adicional

| Grau | Estimativa de preço |

|---|---|

| Pós de Al atomizados a ar | $3 - $5 por kg |

| Pó de Al esférico atomizado a gás | $15 - $30 por kg |

| Classes especiais de ligas de Al | Até $50 por kg |

Benefícios e Desafios

Vantagens

- Leve em comparação com o aço ou o titânio

- Econômico em comparação com outros metais estruturais

- Formulações reativas que proporcionam saídas exotérmicas intensas

- Reciclável e reutilizável

Desafios

- Oxidação altamente exotérmica que requer manuseio e armazenamento inertes controlados

- Fragilização por hidrogênio, diminuindo as propriedades mecânicas

- Temperaturas de uso limitado de até 200°C para a maioria das formulações

Comparação de pós de alumínio com alternativas:

| Parâmetro | Pó de alumínio | Aço inoxidável | Titânio |

|---|---|---|---|

| Densidade | Baixa | Mais alto | Mais alto |

| Custo | Baixa | Moderado | Alta |

| Reatividade | Alta | Baixa | Moderado |

| Estabilidade ambiental | Justo | Excelente | Muito bom |

| Aprovações para contato com alimentos | ✅ Sim | ✅ Sim | Algumas notas |

perguntas frequentes

P: Qual distribuição de tamanho de partícula é normalmente usada com pós de liga de alumínio para manufatura aditiva?

R: Na fusão de leito de pó AM, a faixa de tamanho das partículas de alumínio geralmente fica entre 15 e 63 mícrons. Os pós mais finos podem melhorar a resolução, mas tornam o manuseio mais difícil. É fundamental combinar as distribuições com os parâmetros da máquina.

P: O que afeta o prazo de validade dos pós de alumínio para formulações energéticas?

R: A reatividade aumenta com o tempo, pois a umidade de armazenamento causa a formação de hidróxidos e hidratos de alumínio nas superfícies das partículas, liberando hidrogênio e condições inflamáveis de acúmulo potencial. A embalagem inerte selada e o armazenamento com umidade regulada (<30%) são essenciais.

P: Quais são os padrões comuns especificados para pós de alumínio usados em revestimentos de spray térmico?

R: Limites químicos rigorosos para metais pesados regulamentados pela FDA e pelo USDA garantem revestimentos de acabamento sem impurezas lixiviáveis. Os principais padrões incluem AMS 4205 e ASTM B215, que controlam oligoelementos de Fe, Si e Cu. A matéria-prima do fio de pulverização térmica também segue a ISO 14361.

P: Qual liga de alumínio é a preferida para a fabricação aditiva de implantes biomédicos?

R: A liga de alumínio AlSi10Mg atende a requisitos químicos rigorosos e oferece excelente biocompatibilidade, força e resistência à corrosão, combinadas com uma densidade menor do que as ligas de titânio ou aço inoxidável. Os pós esféricos permitem geometrias impressas complexas.

P: Como o risco de ignição pirofórica é tratado na usinagem de componentes de alumínio P/M?

R: Tratamentos térmicos de recozimento em baixa temperatura são aplicados antes de qualquer segunda operação de usinagem para transformar partículas residuais de magnésio e alumínio presentes em estados reativos explosivos em fases intermetálicas mais estáveis para permitir com segurança a usinagem convencional.

conhecer mais processos de impressão 3D

Additional FAQs About Aluminum Powders

1) What PSD and morphology are optimal for aluminum powders in LPBF vs. Binder Jetting?

- LPBF: spherical, 15–45 µm or 20–63 µm (machine dependent), sphericity ≥0.93, satellites <5%, low oxide. Binder Jetting: 20–80 µm with good flow and tap density; slightly wider PSD can aid packing.

2) How do oxide and hydrogen contents affect AM part quality?

- Thick oxide films and elevated H increase lack-of-fusion and porosity, degrading fatigue. Target O typically ≤0.10–0.25 wt% for AlSi10Mg AM-grade; control humidity to keep hydrogen pickup minimal.

3) Can aluminum powders be safely reused in AM?

- Yes, with sieving and QC. Many users validate 5–8 cycles for AlSi10Mg, monitoring PSD, flow (Hall/Carney), O/H content, and part density/mechanicals. Refresh with virgin powder when trends drift.

4) Which alloys are most common for Aluminum Powders in 3D printing?

- AlSi10Mg and A357/AlSi7Mg for general use; Sc- or Zr-modified Al alloys for higher strength; 2xxx/7xxx remain challenging but progress continues with tailored scan strategies.

5) What storage/handling reduces safety risk for reactive aluminum powders?

- Use inert, dry packaging (≤30% RH), conductive containers, bonding/grounding, Class II Division 1 appropriate equipment where required, and follow NFPA 484 housekeeping and ignition control practices.

2025 Industry Trends for Aluminum Powders

- Cleaner feedstocks: Wider use of EIGA and optimized gas atomization lowers oxide and satellite fractions, improving LPBF spreadability.

- Heated build platforms: 150–250°C plate heating increasingly applied for AlSi10Mg to reduce distortion and improve density.

- Qualification rigor: COAs now include image-based sphericity, satellite %, and O/H trends; powder genealogy and reuse SPC common in aerospace/medical.

- Sustainability: Argon recirculation, higher revert content, and local atomization plants shorten lead times and cut footprint.

- Alloy innovation: More validated parameter sets for Sc/Zr‑modified Al, and binder jet + sinter routes for larger Al components.

2025 Market and Technical Snapshot (Aluminum Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade AlSi10Mg powder price | $18–$35/kg | -3–7% | Supplier/distributor indices |

| Recommended PSD (LPBF / BJ / DED) | 15–45 or 20–63 µm / 20–80 µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.97 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| Typical oxygen (AM-grade Al) | 0.10–0.25 wt% | Down | Improved atomization control |

| Validated reuse cycles (with QC) | 5–8 | Stable | O/H + sieving programs |

| LPBF density after process tuning (AlSi10Mg) | 99.5–99.9% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (Process qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Aluminum and Aluminum Alloys): https://www.asminternational.org

- NFPA 484 (Combustible metal powders): https://www.nfpa.org

Latest Research Cases

Case Study 1: Heated-Plate LPBF for AlSi10Mg Brackets (2025)

Background: An aerospace tier-1 aimed to reduce distortion and improve fatigue consistency on thin-wall brackets.

Solution: Gas-atomized AlSi10Mg (PSD 20–63 µm, sphericity 0.95), build plate at 200°C, contour-first scans; in-situ thermography; T6-like heat treatment.

Results: Distortion reduced 35%; relative density 99.8%; HCF life improved 1.8× at R=0.1; machining time down 12% due to better flatness.

Case Study 2: Binder Jet + Sinter A356 Housings (2024)

Background: An EV supplier sought larger Al housings without PBF size constraints.

Solution: Binder jet with 25–80 µm powder blend for high green density; debind + vacuum sinter with Mg vapor control; hot isostatic pressing for critical lots.

Results: Final density 98.5–99.2%; leak rate within spec; cycle-time reduction 28% vs. machining from billet; cost per part −18%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Atomization control and melt cleanliness set the ceiling for aluminum powder performance—lower oxide and tight PSD translate to higher density and fatigue reliability.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “For Aluminum Powders in AM, consistent O/H and satellite fraction on the CoA accelerate qualification more than incremental scan tweaks.” - Prof. Todd Palmer, Materials Science, Penn State (AM/Al alloys)

Key viewpoint: “Moderate preheat and scan strategies that stabilize melt pools are essential for minimizing lack-of-fusion in AlSi10Mg while preserving fine microstructures.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907, 52908, 52910; ASTM B215/B951 for aluminum powders and PM: https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/H analyzers; CT for hollows/satellites: https://www.nist.gov

- NFPA 484 guidance for aluminum powder handling: https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library (AM; Aluminum alloys): https://www.asminternational.org

- QC workflow examples

- PSD/shape: laser diffraction + image analysis/SEM

- Flow: Hall/Carney funnels, FT4 rheometer

- Process validation: density (Archimedes/CT), tensile/fatigue per ASTM E8/E466

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; included two aluminum powder case studies; compiled expert viewpoints; listed practical tools/resources for Aluminum Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update aluminum powder/AM standards, OEMs release new AlSi10Mg allowables, or NIST/ASM publish updated datasets on oxide/satellite–defect correlations