Visão geral de Tungstênio impresso em 3D

O tungstênio, também conhecido como volfrâmio, é um metal duro e denso com alto ponto de fusão. É comumente usado em aplicações que exigem resistência a altas temperaturas, dureza e resistência ao desgaste.

A impressão 3D de tungstênio e ligas de tungstênio é uma tecnologia emergente que permite maior liberdade de design e produção econômica de geometrias complexas. Alguns detalhes importantes sobre o tungstênio impresso em 3D incluem:

- O tungstênio tem uma densidade de 19,3 g/cm3, o que o torna um dos metais mais densos. Isso faz com que os componentes de tungstênio impressos em 3D tenham alta massa em relação ao tamanho.

- O tungstênio puro tem um ponto de fusão de 3.422 °C, o que lhe permite manter a resistência em temperaturas muito altas.

- O tungstênio não é facilmente usinado por métodos convencionais devido à sua dureza. A impressão 3D contorna esse problema.

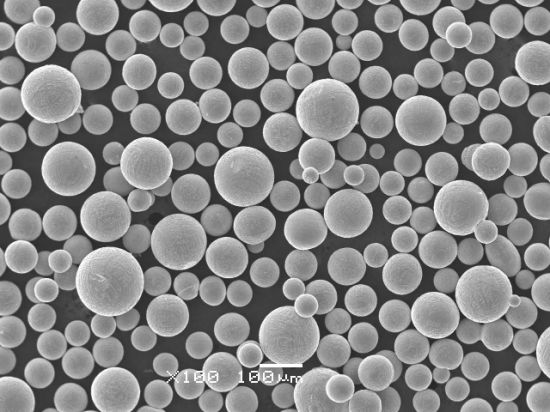

- Tanto a fusão em leito de pó a laser (L-PBF) quanto o jato de aglutinante podem ser usados para imprimir tungstênio e suas ligas em 3D.

- As aplicações comuns utilizam a resistência ao calor e ao desgaste dos componentes de tungstênio impressos em 3D.

Equipamento para impressão 3D de tungstênio

| Tipo | Principais características |

|---|---|

| Fusão de leito de pó a laser (L-PBF) | Usa um laser para derreter seletivamente o material em pó, camada por camada. Fornece peças de alta densidade com boas propriedades mecânicas. |

| Jato de aglutinante | Deposita um agente aglutinante líquido em um leito de pó para aglutinar as partículas. Menor densidade, mas mais adequado para componentes maiores. |

Materiais para impressão 3D de tungstênio

| Material | Propriedades | Formulários |

|---|---|---|

| Tungstênio puro | Ponto de fusão, densidade e dureza mais altos. Difícil de processar. | Componentes que necessitam de resistência a altas temperaturas. Proteção contra radiação. |

| Carbeto de tungstênio | Extrema dureza, desgasta e corta outros materiais. Frágil. | Ferramentas de corte, matrizes, resistência à abrasão/erosão. |

| Ligas de tungstênio | Ligas de tungstênio com cobalto, cobre, ferro, níquel, etc. Propriedades variáveis com base na composição. | Contatos elétricos, eletrodos, dissipadores de calor, pesos. |

Especificações do tungstênio impresso em 3D

| Parâmetro | Detalhes |

|---|---|

| Tamanhos das peças | Até vários centímetros com L-PBF. Peças maiores são possíveis com jato de aglutinante. |

| Espessura da camada | 15-100 μm típico |

| Acabamento da superfície | A superfície impressa é áspera e precisa de pós-processamento |

| Precisão | Pode atingir tolerâncias de até ±0,1-0,15% com calibração adequada |

| Densidades | ≥90% para L-PBF, ≥60% para jato de aglutinante |

Fornecedores de tungstênio impresso em 3D

| Fornecedor | Principais detalhes | Faixa de preço |

|---|---|---|

| Empresa A | Especializada em tungstênio L-PBF. Ampla seleção de materiais. | $$$$ |

| Empresa B | Jato de aglutinante e L-PBF. Tamanhos grandes de peças. | $$-$$$ |

| Empresa C | L-PBF em escala de pesquisa. Produção em pequenos lotes. | $$$ |

Os preços variam de acordo com o tamanho da peça, o volume de produção, o material usado e outros fatores. Espere $50-$150 por centímetro cúbico para quantidades moderadas de tungstênio puro.

Aplicações do tungstênio impresso em 3D

| Categoria | Usos |

|---|---|

| Proteção contra radiação | Bloqueia raios gama, raios X e nêutrons. Usado nos setores médico e nuclear. |

| Contatos elétricos | Resistem ao arco elétrico e ao desgaste. São comuns as ligas de cobre e tungstênio. |

| Reatores | A alta densidade equilibra e estabiliza os sistemas. |

| Ferramentas de corte | A extrema dureza do carbeto de tungstênio desgasta outros materiais. |

| Dispositivos e eletrodos | Suportam altas temperaturas em fornos, soldagem, iluminação e muito mais. |

A alta densidade, a dureza e a resistência ao calor e ao desgaste tornam o tungstênio adequado para muitas aplicações exigentes. A impressão 3D permite geometrias complexas e otimizadas.

Como escolher um fornecedor de tungstênio impresso em 3D

A escolha de um fornecedor de boa reputação é importante ao adquirir Tungstênio impresso em 3D partes. Aqui estão os principais fatores a serem considerados:

- Experiência - Procure uma empresa estabelecida com anos de experiência em tungstênio AM. É mais provável que ela produza componentes de alta qualidade de forma consistente.

- Capacidades técnicas - O fornecedor deve ter conhecimento profundo dos parâmetros, pós-processamento etc. para imprimir bem o tungstênio em 3D. Certifique-se de que ele possa atender às suas especificações.

- Certificações de qualidade - Os fornecedores com certificação ISO 9001 ou outras normas seguem processos de qualidade rigorosos. Isso resulta em produtos mais confiáveis.

- Reputação do setor - Pesquise avaliações e depoimentos on-line. As empresas com boa reputação geralmente também oferecem melhor atendimento ao cliente.

- Personalização - Escolha um fornecedor que ofereça personalização se você precisar de geometrias de peças complexas ou exclusivas.

- Prazo de entrega - Normalmente, espera-se de 1 a 4 semanas. Certifique-se de que o fornecedor possa entregar no prazo de seu projeto.

- Custo - Obtenha cotações de preços de vários fornecedores. Considere a quantidade de peças, o tamanho, o material, o nível de acabamento e outros fatores que afetam o custo.

- Suporte ao cliente - Selecione um fornecedor que ofereça suporte ao projeto, responda a perguntas e ajude a resolver quaisquer problemas.

Pese fatores como capacidades, qualidade, reputação, preço e serviço ao decidir sobre um fornecedor de tungstênio impresso em 3D. Compartilhe requisitos detalhados e solicite amostras de peças para avaliação.

Como projetar peças para otimizar a produção de tungstênio impresso em 3D

Ao projetar componentes para tungstênio impresso em 3D, considere estas diretrizes de projeto:

- Minimize as saliências e os ângulos abaixo de 30-45° para evitar suportes e defeitos como flacidez.

- Inclua pequenos filetes de raio nos cantos para reduzir as tensões. Os cantos afiados podem rachar.

- Projete espessuras de parede acima de ~0,8 mm para garantir a consolidação total e evitar fraturas.

- Evite características muito finas e detalhes de superfície abaixo de 0,2-0,3 mm, pois eles podem não ser impressos com precisão.

- Projete formas simétricas e espessuras de parede uniformes sempre que possível para evitar empenamento e melhorar a precisão.

- Inclua furos nas extremidades em forma de gota, ranhuras e outros concentradores de tensão para minimizar as rachaduras.

- Posicione a peça, oriente as camadas e organize os suportes para minimizar as saliências sem suporte.

- Deixe um espaço adicional de 0,5 a 1 mm de material em estoque para pós-processamento, como usinagem de superfície ou retificação.

- Otimize a capacidade de impressão, a funcionalidade, o pós-processamento e os requisitos de desempenho. Geralmente, o mais simples é melhor.

Trabalhe em conjunto com o fornecedor escolhido para finalizar um projeto ideal configurado para seus processos e parâmetros específicos. As geometrias mais simples tendem a imprimir de forma mais confiável.

Como fazer o pós-processamento de peças de tungstênio impressas em 3D

Os componentes de tungstênio 3D impressos normalmente requerem pós-processamento para melhorar o acabamento da superfície e alcançar a precisão dimensional final. As etapas comuns de pós-processamento incluem:

- Remoção de suporte - Dissolva ou remova cuidadosamente todas as estruturas de suporte. Isso pode ser feito com banhos químicos, jatos de água ou ferramentas manuais.

- Usinagem de superfície - A usinagem convencional, como torneamento, fresamento e perfuração, melhora a precisão e o acabamento da superfície. Use configurações rígidas e lubrificante adequado.

- Moagem - A retificação manual e automatizada suaviza as superfícies. Os abrasivos de carbeto de silício ou diamante funcionam melhor para a dureza do tungstênio.

- Lapidação e polimento - Obtém nivelamento preciso e acabamentos de superfície em nível angstrom. Também pode rebarbar bordas.

- Tratamento térmico - O recozimento alivia as tensões e aumenta a ductilidade. A prensagem isostática a quente densifica ainda mais os vazios internos.

- Unir-se - Adicione roscas, fixadores ou outros componentes usando soldagem, brasagem, encaixe por pressão, adesivos e outros métodos.

- Revestimentos - Aplique revestimentos funcionais, como galvanoplastia, para proteção contra corrosão, isolamento, condutância, etc.

Trabalhe com técnicos experientes e familiarizados com a usinagem de tungstênio durante o pós-processamento. Siga as precauções de segurança devido a riscos como a exposição à poeira de tungstênio.

Instalação e integração Tungstênio impresso em 3D Componentes

As peças de tungstênio impressas em 3D geralmente servem como componentes integrados em sistemas e montagens maiores. Aqui estão as práticas recomendadas para a instalação:

- Manuseie as peças com cuidado para evitar danos - o tungstênio é frágil. Use fixações e tensionamento adequados.

- Limpe bem as superfícies - qualquer contaminação pode prejudicar o desempenho. Use solventes compatíveis com tungstênio.

- Use o gerenciamento térmico - o pré-aquecimento e o resfriamento controlado evitam rachaduras por choque térmico.

- Aplique lubrificação, se necessário - graxas de alta temperatura, óleos, antiaderente, grafite etc. Reduzir a escoriação e o desgaste.

- Una corretamente - use métodos adequados, como encaixe por pressão, brasagem ou fixadores. Leve em conta as diferenças de expansão térmica.

- Testar a funcionalidade - submeter a peça a ciclos de temperaturas operacionais, cargas, ciclos de trabalho e outras condições dinâmicas.

- Monitore o desgaste e a vida útil - inspecione periodicamente para verificar se há rachaduras, erosão ou deterioração do desempenho.

Obtenha informações de engenheiros ou técnicos com experiência em aplicações de tungstênio para integrar componentes impressos com sucesso.

Operação e manutenção de peças de tungstênio impressas em 3D

Para obter o desempenho ideal do tungstênio impresso em 3D, siga estas diretrizes de uso e manutenção:

- Opere nas temperaturas recomendadas - mantenha-as abaixo da recristalização para evitar o crescimento de grãos e a perda de resistência.

- Limite a carga de choque - o tungstênio é frágil. Evite marteladas, impactos e aquecimento/resfriamento rápido.

- Verifique se há desgaste e danos - inspecione rotineiramente se há rachaduras, lascas, erosão ou deformação dos componentes.

- Limpe com solventes - remova todos os contaminantes acumulados, detritos, oxidação, graxa, óleos etc.

- Aplique lubrificação fresca de alta temperatura - reabasteça as películas de lubrificante secas ou esgotadas.

- Aperte os acessórios - garanta que não se soltem ao longo do tempo sob vibração ou ciclo térmico.

- Monitore a condutividade elétrica e térmica - detecte quaisquer alterações que indiquem degradação do material.

- Considere peças de reposição ou substitutos - tenha backups disponíveis para quaisquer componentes críticos propensos a desgaste.

Consulte os manuais de operação e busque orientação de engenheiros ou técnicos experientes ao usar tungstênio impresso em 3D. Siga as precauções de segurança adequadas.

Prós e contras de Tungstênio impresso em 3D

Há vantagens e limitações no uso do tungstênio impresso em 3D em comparação com os métodos de fabricação convencionais:

Vantagens

- Liberdade de projeto para geometrias complexas que não são possíveis por meio de usinagem

- Consolidação de subcomponentes em peças impressas únicas

- Produção just-in-time de peças personalizadas sob demanda

- Baixo desperdício - use apenas a quantidade necessária de material

- Redução de peso por meio da otimização de projetos para a função e não para a capacidade de fabricação

- Reduzir as etapas de montagem integrando componentes diretamente na impressão

Desvantagens

- Maior custo por peça para pequenas quantidades em comparação com a produção em massa

- Tamanhos restritos com base no volume de construção da impressora

- Menor resistência e ductilidade do que o tungstênio forjado devido à porosidade

- O pós-processamento geralmente é necessário para melhorar o acabamento e as tolerâncias

- Alto consumo de energia para derreter o pó metálico de alta temperatura do tungstênio

- Base de fornecedores limitada que atualmente oferece tungstênio impresso em 3D

Pese os benefícios e as limitações em relação aos requisitos específicos de sua aplicação ao decidir sobre a fabricação aditiva ou subtrativa tradicional.

Perguntas frequentes

Aqui estão as respostas para algumas perguntas comuns sobre tungstênio impresso em 3D:

P: Quais ligas de tungstênio podem ser impressas em 3D?

R: As ligas comuns incluem ligas pesadas de tungstênio com níquel, cobre ou ferro e graus de carboneto de tungstênio com ligante de cobalto 6-15%. Também podem ser adicionadas pequenas quantidades de outros elementos de liga.

P: Quais setores usam componentes de tungstênio impressos em 3D?

R: Os setores aeroespacial, de defesa, automotivo, médico, de energia, de iluminação e outros usam o tungstênio impresso em 3D quando é necessária alta resistência, dureza e resistência à temperatura.

P: Qual é a resistência e a durabilidade das peças de tungstênio impressas em 3D?

R: Quando processado corretamente, o tungstênio impresso em 3D pode atingir mais de 90% de densidade e 500 HV de dureza. A resistência à fadiga é menor do que a das formas forjadas, mas é adequada para muitas aplicações.

P: Quais são as precauções de segurança necessárias para o pó de tungstênio?

R: O pó de tungstênio deve ser manuseado em áreas bem ventiladas com sistemas de coleta de poeira. Recomenda-se o uso de respiradores, luvas e roupas de proteção ao trabalhar com pó de tungstênio.

P: O tungstênio impresso em 3D requer tratamento térmico ou recozimento?

R: O recozimento em torno de 1.000 a 1.200 °C alivia as tensões do acúmulo de camada por camada e melhora a ductilidade. O HIP pode densificar ainda mais os vazios internos.

P: Quais acabamentos de superfície podem ser obtidos no tungstênio impresso em 3D?

R: A rugosidade da superfície impressa tem uma média de 15 a 20 μm Ra, mas a usinagem e o polimento podem atingir acabamentos abaixo de 1 μm Ra, se necessário.

P: É possível soldar ou brasar componentes de tungstênio impressos em 3D?

R: Sim, a soldagem ou brasagem de tungstênio impresso em 3D é possível usando metais de enchimento e procedimentos adequados compatíveis com tungstênio. O projeto da junta deve levar em conta as tensões residuais.

P: Quanto tempo leva para imprimir peças de tungstênio em 3D?

R: As velocidades de impressão são normalmente de 5 a 20 mm/h para tungstênio, dependendo dos parâmetros, portanto, uma peça pequena pode levar de 5 a 40 horas. Peças maiores podem levar vários dias para serem construídas.

conhecer mais processos de impressão 3D

Frequently Asked Questions (FAQ)

1) What powder specifications are critical for successful 3D Printed Tungsten in L-PBF and binder jetting?

- Spherical morphology, tight PSD (L-PBF: 15–45 μm; Binder Jet: 20–80 μm), low oxygen (≤0.05–0.10 wt% for structural parts), low carbon, and good flowability/tap density. For binder jetting, sinterability and green strength after debind are key.

2) How close can 3D Printed Tungsten get to wrought properties?

- With optimized parameters plus HIP, L-PBF tungsten commonly achieves ≥97–99% relative density, hardness 450–600 HV, and tensile strengths approaching wrought for some alloys; ductility remains lower due to grain morphology and residual impurities.

3) What design tactics reduce cracking in 3D Printed Tungsten?

- Elevated preheat (platform 600–900°C for L-PBF), lattice or graded sections to lower thermal gradients, generous fillets, minimized sharp corners, and scan strategies that avoid long continuous vectors.

4) When should I choose a tungsten heavy alloy (W-Ni-Fe/Cu) over pure tungsten?

- Select WHA when improved toughness and machinability are required, or when joining and impact loads are expected; use pure tungsten for maximum high-temperature strength, radiation shielding efficiency, or sputter/thermal applications.

5) What post-processing steps most improve performance?

- HIP to close internal porosity, stress relief/anneal (typically 1,000–1,200°C in vacuum/inert), precision grinding/polishing, and, where needed, diffusion bonding or brazing to integrate with other materials.

2025 Industry Trends: 3D Printed Tungsten

- High-temperature platforms: Wider availability of L-PBF systems with build plate preheat ≥800°C reduces cracking in pure tungsten.

- Binder jet maturation: Improved debind/sinter cycles deliver 92–96% density WHA components at lower cost for larger parts.

- Radiation and semiconductor tooling demand: Growth in custom shielding, collimators, wafer handling, and plasma-facing fixtures.

- Powder quality passports: Mandatory lot-level O/N/H, PSD, flow, and reuse count in COAs for regulated sectors.

- Sustainability: Hydrogen-enabled reduction lines and argon recirculation in atomization cut CO2e/kg and gas use.

2025 KPI Snapshot for 3D Printed Tungsten (indicative ranges)

| Métrico | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| L-PBF build plate preheat (°C) | 400–700 | 700–900 | Reduces thermal stress/cracking |

| L-PBF relative density (pure W, %) | 94–98 | 97–99.5 | Parameter + HIP optimization |

| Binder jet final density (WHA, %) | 88–93 | 92–96 | Enhanced sinter cycles/additives |

| Oxygen in AM-grade W powder (wt%) | 0.08–0.15 | 0.04–0.10 | Improved inert handling/52907 |

| As-printed Ra (μm, vertical) | 18–30 | 14–22 | Contour + scan tuning |

| HIP time reduction vs 2023 (%) | — | 15–25 | Better powder and preheat |

References: ISO/ASTM 52907, ASTM E1019/E1409/E1447 (O/N/H), peer-reviewed AM tungsten studies, OEM application notes, NIST AM‑Bench

Latest Research Cases

Case Study 1: Crack-Resistant Pure Tungsten Heat Shields via High-Preheat L-PBF (2025)

Background: A fusion research lab needed thin-walled tungsten heat shields with minimal cracking and high dimensional stability.

Solution: Implemented 850°C plate preheat, short island scan strategy, and low-oxygen spherical powder (D50 ≈ 30 μm, O ≤ 600 ppm); post-HIP at 1,400°C and vacuum stress relief.

Results: Relative density 99.2%; cracking rate <2% of surface area (−70% vs prior process); warpage reduced 40%; service life in thermal cycling +28%.

Case Study 2: Binder Jet Tungsten Heavy Alloy Collimators for Medical Imaging (2024)

Background: An imaging OEM sought complex internal channels and reduced machining for patient-specific collimators.

Solution: Binder jetting W‑Ni‑Fe with tailored binder and catalytic debind; stepped sinter with support setters; selective machining on interfaces.

Results: Final density 94.5%; dimensional accuracy ±0.25%; internal channel surface roughness improved 22% after vibratory finishing; unit cost −18% vs machined WHA blocks.

Expert Opinions

- Prof. Susmita Bose, Materials Scientist, Washington State University

Key viewpoint: “High preheat and oxygen control are pivotal for pure tungsten in L-PBF; they determine crack suppression more than laser power alone.” - Dr. Brent Stucker, AM Industry Executive and Researcher

Key viewpoint: “Binder jetting of tungsten heavy alloys is maturing into serial production where geometry complexity and cost outweigh the absolute density of L-PBF.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Powder passports linking PSD and O/N/H to CT porosity and mechanical data are accelerating cross-site qualification for 3D Printed Tungsten parts.” https://www.nist.gov/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM E1019/E1409/E1447: Methods for O/N/H analysis in refractory metal powders

https://www.astm.org/ - NIST AM‑Bench: Datasets and benchmarks relevant to refractory metals in AM

https://www.nist.gov/ambench - IAEA Radiation Shielding Resources: Design considerations for high‑Z materials

https://www.iaea.org/ - Plansee Knowledge Base: Tungsten materials processing and data

https://www.plansee.com/ - OEM technical notes (GE Additive, ExOne/Desktop Metal) on L‑PBF and binder jet tungsten process windows

Last updated: 2025-08-27

Changelog: Added targeted FAQs, a 2025 KPI table for 3D Printed Tungsten, two recent case studies (L‑PBF heat shields; binder jet collimators), expert viewpoints, and curated tools/resources.

Next review date & triggers: 2026-03-31 or earlier if new high-preheat L‑PBF platforms ship, ISO/ASTM standards change, or substantial advances in binder jet tungsten densities are published.