Introdução

No mundo da manufatura, os avanços tecnológicos continuam a ultrapassar os limites do que é possível. Uma dessas inovações que ganhou atenção significativa é a tecnologia de moldagem por injeção de metal (MIM). Tecnologia MIM combina a versatilidade da moldagem por injeção de plástico com a durabilidade e a resistência do metal para criar peças complexas e precisas. Este artigo se aprofunda nos meandros da tecnologia MIM, explorando seus princípios de funcionamento, vantagens, aplicações, limitações e perspectivas futuras.

O que é a tecnologia MIM?

A tecnologia MIM, também conhecida como Moldagem por Injeção de Metal, é um processo de fabricação que permite a produção de peças metálicas complexas com alta precisão e exatidão. Ela envolve a combinação de pós metálicos finos com um material aglutinante termoplástico para criar uma matéria-prima. Essa matéria-prima é então injetada em uma cavidade de molde, semelhante à moldagem por injeção de plástico. A peça resultante é submetida a uma série de etapas de pós-processamento, incluindo desbobinamento e sinterização, para remover o aglutinante e fundir as partículas de metal, respectivamente.

Como funciona a tecnologia MIM?

Preparação da matéria-prima

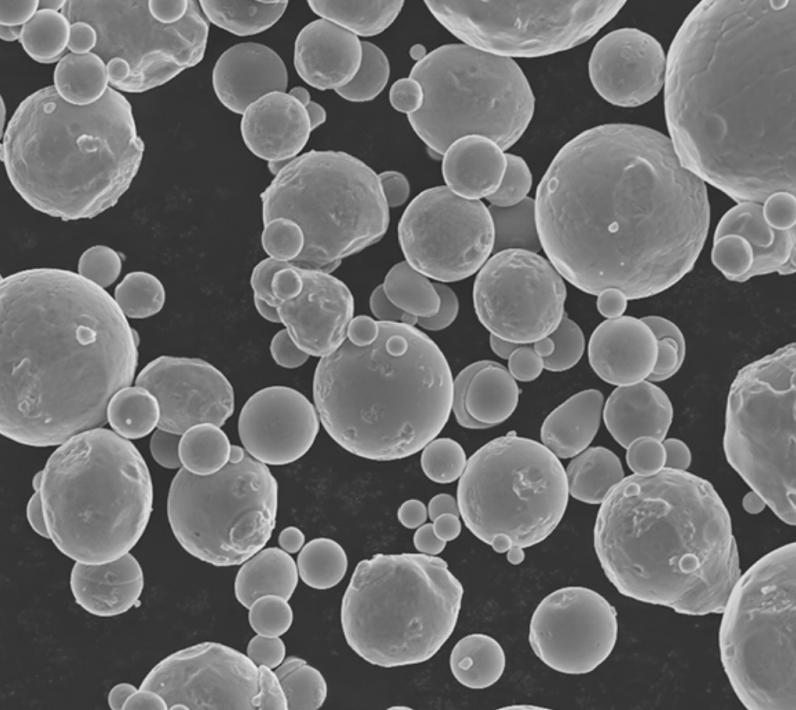

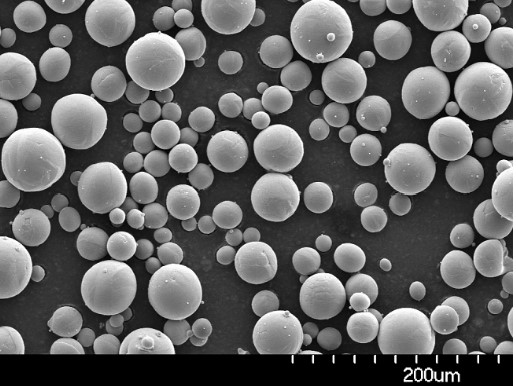

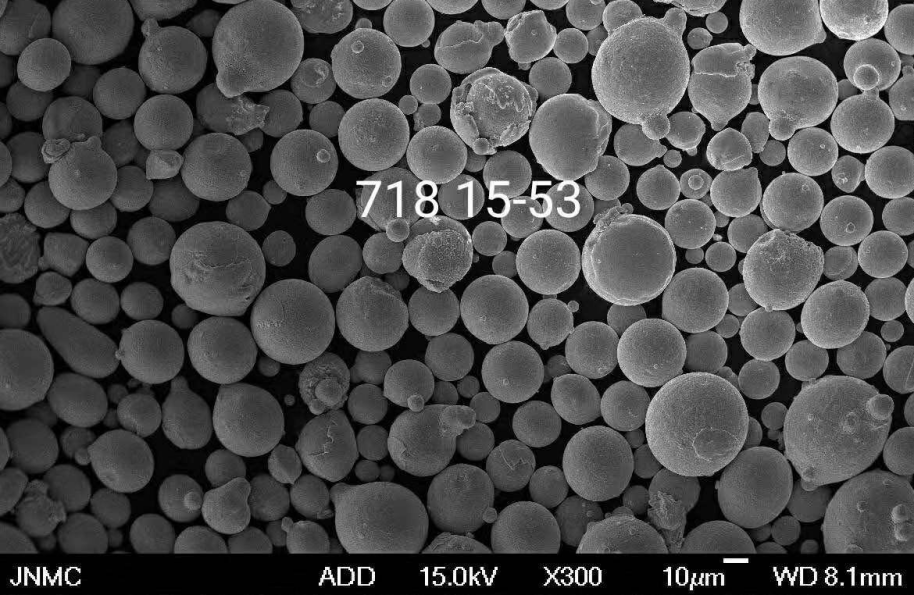

A primeira etapa do processo MIM é a preparação da matéria-prima. Pós metálicos finos, normalmente com menos de 20 micrômetros de tamanho, são misturados com um material aglutinante termoplástico. Essa mistura é submetida a um processo de amassamento ou extrusão para garantir a homogeneidade. A matéria-prima resultante, com uma alta carga de metal de cerca de 60-70%, está pronta para a moldagem.

Moldagem

Depois que a matéria-prima é preparada, ela é injetada em uma cavidade do molde usando um equipamento de moldagem especializado. O molde é projetado para reproduzir a forma desejada da peça final. Sob alta pressão, a matéria-prima preenche o molde e assume sua forma. Após o resfriamento, o molde é aberto e a parte verde, ainda contendo o aglutinante, é removida.

Rebarbação

A peça verde obtida do processo de moldagem contém uma quantidade significativa de material aglutinante. Para remover o aglutinante, a peça verde é submetida a um processo de desbobinamento. Isso pode ser feito por meio de métodos térmicos ou com solvente. A remoção térmica envolve submeter a peça a um aquecimento cuidadosamente controlado para eliminar gradualmente o aglutinante, deixando para trás uma estrutura porosa chamada de peça marrom.

Sinterização

A peça marrom é então submetida a um processo de sinterização. A sinterização envolve o aquecimento da peça a uma temperatura abaixo de seu ponto de fusão, mas alta o suficiente para causar a difusão e a ligação das partículas de metal. À medida que as partículas se fundem, a peça sofre encolhimento e densificação, resultando em um componente final de metal totalmente denso com as propriedades mecânicas desejadas.

Vantagens da tecnologia MIM

A tecnologia MIM oferece várias vantagens em relação aos métodos tradicionais de fabricação, o que a torna uma opção atraente para vários setores. Algumas das principais vantagens incluem:

Geometrias complexas

A tecnologia MIM permite a produção de peças com geometrias complexas, incluindo recursos internos intrincados, cortes inferiores e detalhes finos. Ela elimina a necessidade de operações secundárias dispendiosas, como usinagem ou montagem, que geralmente são necessárias com os métodos tradicionais de fabricação.

Versatilidade de materiais

A tecnologia MIM suporta uma ampla variedade de materiais, incluindo aço inoxidável, ligas de titânio, ligas de cobalto-cromo e muito mais. Essa versatilidade permite que os fabricantes escolham o material ideal para sua aplicação específica, considerando fatores como força, resistência à corrosão e biocompatibilidade.

Eficiência de custo

Ao combinar várias etapas de fabricação em um único processo, a tecnologia MIM oferece economia de custos em termos de mão de obra reduzida, ciclos de produção mais curtos e desperdício mínimo de material. Ela elimina a necessidade de ferramentas caras, geralmente associadas a outras técnicas de fabricação.

Alta precisão e exatidão

A tecnologia MIM permite a produção de peças com tolerâncias estreitas e alta precisão dimensional. O uso de moldes garante consistência e repetibilidade, resultando em componentes confiáveis e precisos.

Acabamento da superfície

As peças MIM têm excelente acabamento de superfície logo após o processo de moldagem, reduzindo a necessidade de operações adicionais de polimento ou acabamento. Isso economiza tempo e custo para alcançar a qualidade de superfície desejada.

Aplicações da tecnologia MIM

A versatilidade e os recursos da tecnologia MIM a tornam aplicável em vários setores. Algumas aplicações notáveis incluem:

Setor automotivo

A tecnologia MIM é amplamente utilizada no setor automotivo para a produção de componentes como engrenagens de transmissão, bicos de injeção de combustível e sensores. Sua capacidade de fabricar formas complexas e manter a precisão dimensional a torna a escolha ideal para peças automotivas com requisitos exigentes.

Médico e odontológico

Nas áreas médica e odontológica, a tecnologia MIM é empregada para fabricar instrumentos cirúrgicos, braquetes ortodônticos, implantes dentários e outros componentes essenciais. A capacidade de produzir projetos complexos e personalizados com materiais biocompatíveis é vantajosa para essas aplicações.

Eletrônicos

A tecnologia MIM desempenha um papel fundamental no setor de eletrônicos, produzindo conectores, sensores e sistemas microeletromecânicos (MEMS). O processo de fabricação preciso e repetível garante componentes de alta qualidade, atendendo às rigorosas demandas do mercado de eletrônicos.

Armas de fogo

A tecnologia MIM é amplamente utilizada na fabricação de armas de fogo para produzir componentes como gatilhos, martelos e peças de carregadores. O processo permite a produção econômica de peças complexas de armas de fogo com qualidade e desempenho consistentes.

Limitações e desafios da tecnologia MIM

Embora a tecnologia MIM ofereça inúmeras vantagens, ela também enfrenta certas limitações e desafios. Esses desafios incluem:

Seleção de materiais

A disponibilidade de materiais de matéria-prima adequados é fundamental para o sucesso da produção de MIM. Nem todos os metais podem ser processados usando MIM, e as opções são um pouco limitadas em comparação com os métodos de fabricação tradicionais.

Limitações de tamanho

A tecnologia MIM é mais adequada para peças de pequeno e médio porte. À medida que o tamanho da peça aumenta, os problemas relacionados ao encolhimento e à distorção tornam-se mais proeminentes, o que representa um desafio para a manutenção da precisão dimensional.

Requisitos de pós-processamento

Os estágios de debinding e sinterização exigem um controle cuidadoso de parâmetros como temperatura, tempo e atmosfera. Essas etapas de pós-processamento podem consumir muito tempo e aumentar a complexidade do processo geral de produção.

Custo do equipamento

O investimento inicial em equipamentos de MIM pode ser significativo, especialmente para empresas de pequeno e médio porte. Os custos associados a moldes, fornos de desbobinamento e fornos de sinterização devem ser cuidadosamente considerados antes da implementação da tecnologia MIM.

Perspectiva futura da tecnologia MIM

O futuro da tecnologia MIM parece promissor, pois os esforços contínuos de pesquisa e desenvolvimento visam abordar as limitações e os desafios da tecnologia atual. Algumas áreas de foco para o futuro da tecnologia MIM incluem:

- Expansão de materiais: Os pesquisadores estão explorando novos materiais e sistemas de ligas que podem ser processados usando MIM. Isso ampliará a gama de aplicações e setores que podem se beneficiar da tecnologia MIM.

- Dimensionamento de tamanho: Estão sendo feitos esforços para otimizar o processo MIM para peças maiores. Ao refinar os processos de debinding e sinterização e desenvolver projetos inovadores de moldes, as limitações de tamanho do MIM podem ser superadas, permitindo a produção de componentes maiores.

- Otimização de processos: A pesquisa em andamento visa aumentar a eficiência e o controle de cada estágio do processo MIM. Isso inclui avanços na preparação da matéria-prima, nas técnicas de moldagem e nos métodos de pós-processamento, resultando em melhor qualidade das peças e redução do tempo de produção.

- Redução de custos: À medida que a tecnologia MIM se torna mais amplamente adotada e a demanda por componentes MIM aumenta, as economias de escala reduzirão os custos gerais associados à produção MIM. Isso tornará a tecnologia MIM mais acessível a uma gama mais ampla de setores e fabricantes.

- Integração com outras tecnologias: A tecnologia MIM pode ser combinada com outros processos de manufatura aditiva, como impressão 3D e deposição de metal, para criar soluções de manufatura híbrida. Essas abordagens integradas têm o potencial de expandir ainda mais as possibilidades e os recursos de design da tecnologia MIM.

Em conclusão, a tecnologia MIM está revolucionando o setor de manufatura ao permitir a produção de peças metálicas complexas com alta precisão e eficiência. Suas vantagens, incluindo a capacidade de produzir geometrias complexas, versatilidade de materiais, eficiência de custos e excelente acabamento de superfície, fazem dela a escolha preferida de vários setores, como o automotivo, médico, eletrônico e de armas de fogo. Embora a tecnologia MIM enfrente certas limitações e desafios, os esforços contínuos de pesquisa e desenvolvimento estão preparando o caminho para futuros avanços e adoção mais ampla. Com a inovação contínua, espera-se que a tecnologia MIM desempenhe uma função cada vez mais significativa no cenário de fabricação.

perguntas frequentes

Quais materiais podem ser usados na tecnologia MIM? A tecnologia MIM suporta uma ampla variedade de materiais, incluindo aço inoxidável, ligas de titânio, ligas de cobalto-cromo e muito mais.

A tecnologia MIM é adequada para a produção em larga escala? Embora a tecnologia MIM seja mais adequada para peças de pequeno e médio porte, as pesquisas em andamento visam otimizar o processo para componentes maiores.

As peças MIM são tão resistentes quanto as peças fabricadas tradicionalmente? Sim, as peças MIM apresentam resistência comparável à das peças fabricadas tradicionalmente, graças à estrutura metálica densa e uniforme obtida por meio do processo de sinterização.

Como o MIM se compara a outros processos de manufatura aditiva? A MIM oferece vantagens distintas, como alta precisão dimensional e acabamento de superfície, o que a torna adequada para a produção de peças metálicas complexas. Outros processos de manufatura aditiva, como a impressão 3D, podem ter diferentes pontos fortes e aplicações.

A tecnologia MIM pode ser usada para prototipagem? Sim, a tecnologia MIM pode ser utilizada para prototipagem, permitindo que engenheiros e projetistas avaliem a forma, o ajuste e a função dos componentes metálicos antes de passar para a produção em massa.