Pó de titânio para impressão 3D é um metal forte, leve e resistente à corrosão, ideal para a impressão 3D de peças complexas e duráveis para aplicações aeroespaciais, automotivas, médicas e outras aplicações avançadas. Este artigo fornece uma visão geral abrangente da metalurgia do pó de titânio, propriedades, aplicações e fornecedores para manufatura aditiva com titânio.

Visão geral do pó de titânio para impressão 3D

O titânio é um material desejável para a impressão 3D devido à sua alta relação força/peso, resistência à fadiga e à fratura e biocompatibilidade. Os pós de titânio permitem que as peças sejam impressas por processos de fusão de leito de pó com características finas e geometrias complexas.

Graus de titânio: As ligas de titânio comumente usadas para AM incluem Ti-6Al-4V (Ti64), Ti64 ELI, Ti comercialmente puro (CP) grau 2 e Ti 6242.

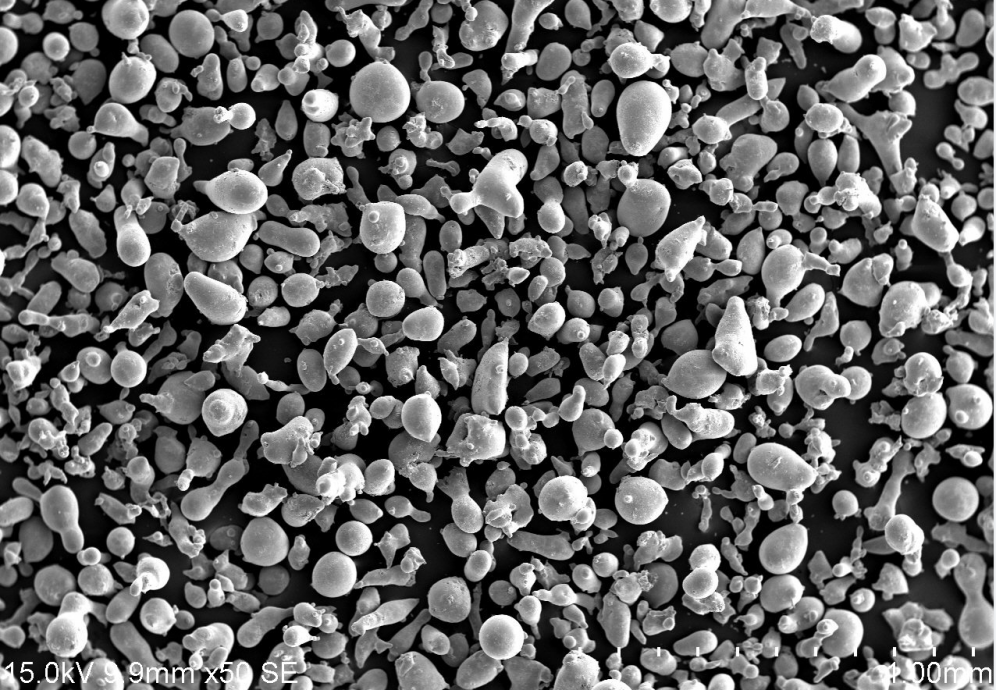

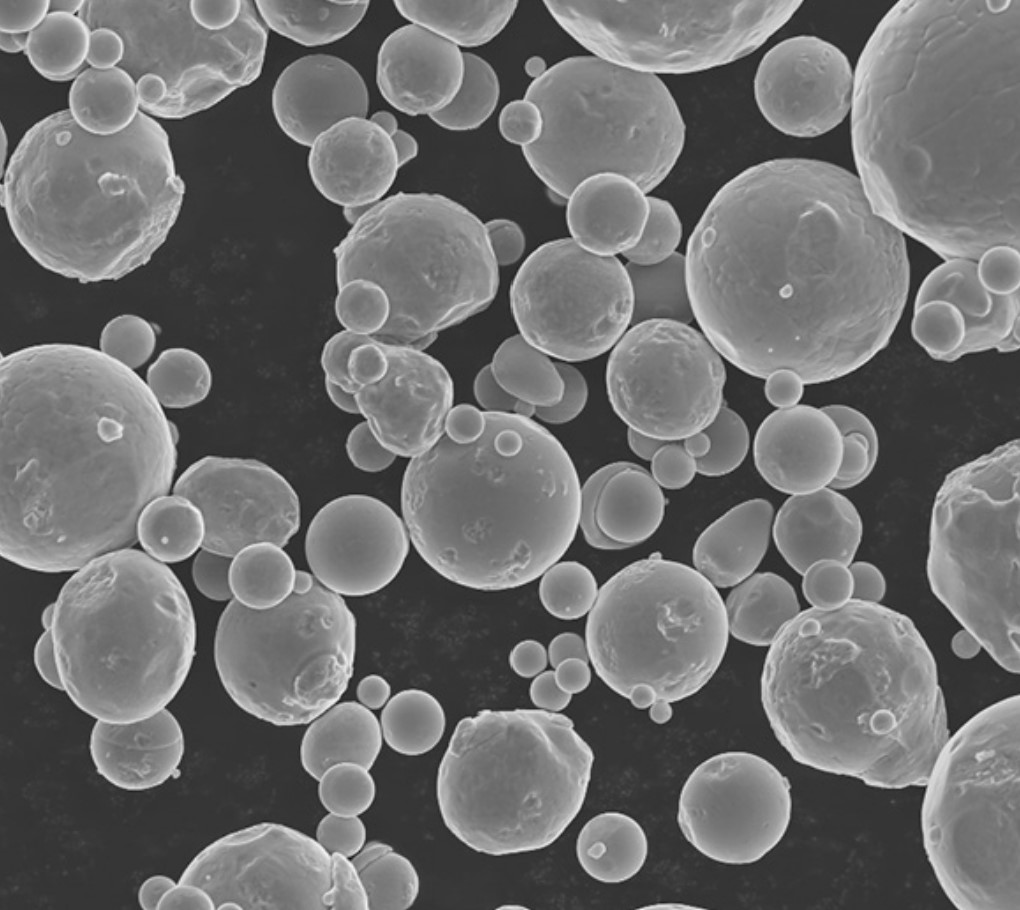

Produção de pó: O pó de titânio é produzido por atomização de gás, em que o titânio fundido é atomizado por um jato de gás inerte em partículas esféricas finas com distribuição de tamanho restrita. O processo de eletrodo rotativo de plasma (PREP) também é usado.

Tamanhos de pó: Os tamanhos típicos de pó variam de 15 a 45 mícrons. Os pós mais finos, em torno de 15 mícrons, permitem melhor resolução, enquanto o pó mais grosso, de 45 mícrons, permite taxas de construção mais altas.

Fluidez e reutilização: A morfologia esférica e a distribuição controlada do tamanho proporcionam boa fluidez. Em geral, o pó de titânio pode ser reutilizado de 10 a 20 vezes se manuseado adequadamente.

Segurança: O pó de titânio é altamente inflamável e reativo com o ar devido à sua natureza pirofórica. O manuseio adequado em uma atmosfera inerte é fundamental.

Composição e microestrutura

A composição do pó de titânio, a microestrutura, as fases presentes e os defeitos, como a porosidade, determinam as propriedades finais das peças impressas.

Composição elementar

| Liga metálica | Titânio | Alumínio | Vanádio | Ferro | Oxigênio | Nitrogênio | Hidrogênio |

|---|---|---|---|---|---|---|---|

| Ti-6Al-4V | Equilíbrio | 5.5-6.5% | 3.5-4.5% | <0,3% | <0,2% | <0,05% | <0,015% |

| Ti-6Al-2Sn-4Zr-6Mo | Equilíbrio | 5.5-6.5% | – | – | – | – | – |

| CP Grau 2 Ti | 99,2% min | – | – | 0,3% máximo | 0,25% máximo | 0,03% máximo | 0,015% máximo |

Fases: As ligas de titânio contêm uma mistura de fases α hexagonal compactada e β cúbica centrada no corpo. As taxas de resfriamento no AM podem gerar fases fora do equilíbrio.

Defeitos: A falta de fusão, a porosidade e as microfissuras podem ocorrer e degradar as propriedades mecânicas. A prensagem isostática a quente (HIP) ajuda a reduzir os defeitos e a melhorar a consistência.

Estrutura do grão: Os grãos colunares prior-β ao longo da direção de construção são vistos nas ligas de titânio AM devido à rápida solidificação e ao crescimento epitaxial. As larguras dos grãos colunares influenciam a resistência.

Rugosidade da superfície: Os processos de fusão em leito de pó resultam em superfícies semi-lisas como impressas devido às partículas de pó parcialmente derretidas. Geralmente, é necessário um acabamento adicional.

Principais propriedades

As propriedades das peças de titânio impressas são influenciadas pela composição, porosidade, rugosidade da superfície, orientação da construção, tratamento térmico e direção do teste.

Propriedades físicas

| Propriedade | Ti-6Al-4V | CP Grau 2 Ti |

|---|---|---|

| Densidade (g/cc) | 4.42 | 4.51 |

| Ponto de fusão (°C) | 1604-1660 | 1668 |

Propriedades mecânicas

| Propriedade | Como impresso | Prensagem isostática a quente (HIP) | Moinho forjado e recozido |

|---|---|---|---|

| Resistência à tração (MPa) | 900-1300 | 950-1150 | 860-965 |

| Resistência ao escoamento (MPa) | 800-1100 | 825-900 | 790-870 |

| Alongamento na ruptura (%) | 5-15 | 8-20 | 15-25 |

| Dureza (HRC) | 32-44 | 32-36 | 31-34 |

Vantagens

- Alta relação resistência/peso

- Mantém a resistência em temperaturas elevadas

- Resistente à fadiga, ao desgaste e à corrosão

- Bioinert - adequado para implantes médicos

- Pode resistir a tratamentos de esterilização

Limitações

- Material caro e processamento de AM

- Pó reativo e inflamável

- Propriedades anisotrópicas

- Menor ductilidade do que as formas forjadas

Aplicações de peças de titânio fabricadas aditivamente

A impressão 3D expande os usos do titânio em componentes mais leves, mais fortes e de maior desempenho em todos os setores.

Aeroespacial: Lâminas de turbina, estruturas de fuselagem e motor, antenas, trocadores de calor

Automotivo: Bielas, válvulas, rodas do turbocompressor, componentes do trem de força

Médico e odontológico: Implantes ortopédicos, próteses, instrumentos cirúrgicos, dispositivos compatíveis com o paciente

Petróleo e gás: Tubos, válvulas, componentes de cabeça de poço e separadores resistentes à corrosão

Bens de consumo: Equipamentos esportivos, como quadros de bicicletas, cabeças de tacos de golfe, armações de óculos

Ferramentas: Canais de resfriamento conformados leves integrados a moldes de injeção de metal, gabaritos e acessórios

Popular Pó de titânio para impressão 3D para AM

| Liga metálica | Formulários | Capacidade de impressão | Acabamento da superfície | Propriedades mecânicas |

|---|---|---|---|---|

| Ti-6Al-4V ELI | Componentes aeroespaciais, implantes biomédicos | Excelente | Moderado | Alta resistência, dureza e vida útil à fadiga |

| Ti-6Al-4V | Peças estruturais aeroespaciais, automotivas | Muito bom | Moderado | Força, resistência à fratura |

| Ti 6242 | Componentes de alta temperatura | Bom | Ruim | Força a 300°C, resistência à fluência |

| Titânio CP Grau 2 | Implantes médicos, fábricas de produtos químicos | Moderado | Muito bom | Ductilidade, resistência à corrosão |

Especificações e padrões

Requisitos rigorosos de qualidade são aplicados ao pó de titânio e às peças impressas de acordo com os padrões aeroespaciais e médicos.

Especificações do pó

| Parâmetro | Requisito | Método de teste |

|---|---|---|

| Tamanho da partícula | 15-45 μm | Difração de laser |

| Densidade aparente | ≥ 2,7 g/cc | Medidor de vazão Hall |

| Densidade da torneira | ≥ 3,2 g/cc | Testador de densidade de taps |

| Taxa de fluxo | 15-25 s/50g | Medidor de vazão Hall |

| Composição química | Certificado de análise | GDMS, ICP-MS |

Padrões de qualificação de peças

| Padrão | Detalhes |

|---|---|

| ASTM F3001 | Padrão para peças de titânio AM |

| ASTM F2924 | Liga de titânio Ti-6Al-4V ELI |

| ASTM F3184 | Matéria-prima pó de liga de titânio |

| AMS7009 | Especificação de material aeroespacial |

| ISO 13485 | Dispositivos médicos - Gerenciamento da qualidade |

Princípios de design para AM de titânio

O projeto adequado do componente é crucial para aproveitar os benefícios da manufatura aditiva com titânio.

- Minimize as saliências para evitar estruturas de suporte

- Orientar as peças para facilitar a remoção do pó

- Permitir o pós-processamento, como HIP e usinagem

- Inclui canais embutidos para resfriamento conformacional

- Consolidar montagens em peças únicas de titânio

- Reforce as regiões de alta tensão com treliças

- Otimizar formas para reduzir o peso por meio da otimização da topologia

Fornecedores de Pó de titânio para impressão 3D

| Fornecedor | Graus oferecidos | Tamanhos de pó | Serviços adicionais |

|---|---|---|---|

| AP&C | Ti-6Al-4V, Ti-6Al-4V ELI, Ti64, CP-Ti graus 1 a 4 | 15-45 μm | Análise, teste, peneiração, mistura, armazenamento |

| Aditivo Carpenter | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-6Mo | 15-45 μm | Ligas personalizadas, desenvolvimento de parâmetros |

| Tecnologia LPW | Ti-6Al-4V ELI, Ti-6Al-4V, CP-Ti grau 2 | 15-45 μm | Teste de material, análise de reutilização de pó |

| Praxair | Ti-6Al-4V, Ti-6Al-4V ELI | 15-100 μm | Peneiramento, mistura, armazenamento |

| Sandvik | Ligas de titânio Osprey | 15-45 μm | Gerenciamento do ciclo de vida do pó |

Custo: ~$500-$1000 por kg, mas depende do volume do pedido, do grau, da distribuição de tamanho, do método de atomização de gás, do manuseio adicional e dos requisitos de teste.

perguntas frequentes

P: Quais métodos podem ser usados para imprimir peças de titânio em 3D?

R: O titânio é impresso principalmente por fusão de leito de pó usando fusão seletiva a laser (SLM) e fusão por feixe de elétrons (EBM). Métodos baseados em fios, como a deposição de metal a laser (LMD) e a deposição de energia direcionada (DED) baseada em solda, também são possíveis, mas menos comuns.

P: O pó de titânio para AM requer armazenamento ou manuseio especial?

R: Sim, o titânio reage prontamente com o ar, portanto o pó deve ser armazenado e processado em atmosfera inerte usando argônio ou nitrogênio. Ambientes inflamáveis e fontes de ignição devem ser evitados. Os operadores devem usar equipamentos de proteção ao manusear o pó de titânio.

P: O que causa problemas de porosidade em peças de titânio AM?

R: Altas taxas de resfriamento levam ao aprisionamento de gás, causando falta de defeitos de fusão. A otimização de parâmetros como potência, velocidade, espaçamento entre hachuras, deslocamento do foco e densidade da camada de pó é necessária para minimizar a porosidade. A prensagem isostática a quente (HIP) também pode ajudar a densificar as peças após a impressão inicial.

P: Por que é difícil obter superfícies lisas de titânio diretamente após o processamento AM?

R: O pó de titânio parcialmente derretido pode aderir às superfícies, causando um acabamento áspero. Tombamento, jateamento de areia, fresagem, esmerilhamento e polimento são operações secundárias usadas para alisar peças impressas de titânio. Também são usados processos de acabamento químico ou eletroquímico.

P: É possível imprimir titânio comercialmente puro em 3D?

R: Sim, o pó de titânio CP não ligado de graus 1 a 4 que atende aos padrões ASTM, como o B348, para composição e distribuição de tamanho de partícula pode ser usado para imprimir componentes de titânio puro para aplicações que necessitam de alta ductilidade, como implantes ósseos e fábricas de produtos químicos.

conhecer mais processos de impressão 3D

Additional FAQs on 3D Printing Titanium Powder

1) How many reuse cycles are safe for 3D printing titanium powder without degrading quality?

With strict oxygen/nitrogen control, sieving (e.g., 45 μm), and lot traceability, many aerospace shops qualify 5–15 reuse cycles. Stop reuse if O increases >0.03 wt% from baseline, flow degrades, or defect rates rise. Follow ISO/ASTM 52907 and internal MPS.

2) Which AM processes work best for titanium powders and why?

Laser powder bed fusion (LPBF/SLM) and electron beam melting (EBM) are dominant. LPBF offers fine features and broad parameter sets; EBM runs at elevated temperature, reducing residual stress and is favored for porous implants. Binder jetting for Ti is emerging but typically requires careful de-oxygenation and sinter-HIP.

3) What post-processing is essential for fatigue-critical Ti-6Al-4V parts?

Stress relief (650–750°C), hot isostatic pressing (HIP ~920–930°C, 100–120 MPa, 2–4 h), machining of critical surfaces, and polishing/electropolishing to Ra ≤1 μm. Fatigue performance often doubles versus as-printed.

4) How do powder size distributions affect build outcomes?

Finer cuts (15–25 μm) improve surface quality and detail but can reduce flowability and build rate. Coarser cuts (25–45 μm) raise throughput and stability but increase stair-stepping and roughness. Choose distribution to match feature size and machine recoating behavior.

5) What safety controls are mandatory for titanium powder handling?

Inert gas cabinets/Gloveboxes, Class D fire extinguishers, bonded/grounded equipment, dust collection with spark arrestors, ATEX-rated components where applicable, antistatic PPE, O2 monitoring, and documented spill/ignition procedures. Reference NFPA 484 and local regulations.

2025 Industry Trends in 3D Printing Titanium Powder

- Accelerated qualification: AMS 7015/7016 adoption expands, shortening time-to-flight for LPBF Ti parts via standardized process control and in-situ monitoring requirements.

- Multi-laser productivity: 8–12 laser LPBF systems push cost per part down; scan strategies mitigate lack-of-fusion at hatch boundaries.

- Powder lifecycle management: Inline O/N analysis and automated sieve stations standardize reuse; more closed-loop powder traceability integrated with MES/QMS.

- EBM for orthopedics: Growth in porous Ti implants due to faster build rates and temperature-managed microstructures.

- Binder jetting pilots: Early 2025 pilots show competitive cost for simple Ti geometries after de-binding and HIP, with ongoing work on oxygen pickup mitigation.

- Sustainability: Buy-to-fly ratios near 1.2 for AM vs. 8–12 for subtractive, plus increased regional atomization capacity to stabilize supply.

| 2025 Metric (Ti-6Al-4V unless noted) | Faixa típica | Relevance/Notes | Fonte |

|---|---|---|---|

| LPBF build rate per laser | 10–60 cm³/h | Multi-kW, multi-laser platforms improve throughput | OEM specs (EOS, SLM Solutions, Trumpf) |

| As-built density (LPBF) | 99.0–99.9% | With optimized power/speed/hatch and contour scans | Peer-reviewed AM studies |

| HIP + polished HCF strength | 400–600 MPa at 10⁷ cycles | Critical for aerospace brackets/implants | Literature averages |

| Qualified powder reuse cycles | 5–15 | With O ≤0.15 wt% total and tight PSD control | ISO/ASTM 52907 guidance |

| Ti powder price (atomized) | $450–$900/kg | Varies by grade, lot size, and certification | Market trackers, USGS context |

| EBM porous implant pore size | 300–700 μm | Target for osseointegration lattice regions | Orthopedic device literature |

Authoritative sources and references:

- ASTM and ISO/ASTM AM standards: https://www.astm.org and https://www.iso.org

- SAE AMS 7015/7016: https://saemobilus.sae.org

- USGS Mineral Commodity Summaries (Titanium): https://pubs.usgs.gov/periodicals/mcs

- FDA device database for AM implants: https://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfpmn/pmn.cfm

Latest Research Cases

Case Study 1: Cost-Down of Aerospace Ti Brackets via Multi-Laser LPBF and Closed-Loop Powder Reuse (2025)

Background: An aerospace Tier-1 supplier needed to reduce piece cost and lead time for Ti-6Al-4V brackets while meeting AMS 7016.

Solution: Implemented 8-laser LPBF platform, automated powder recycle with inline O/N analysis, stress relief + HIP, and critical surface machining.

Results: Cost per part down 22%, buy-to-fly 1.25, first-pass yield 98.6%, and fatigue at 10⁶ cycles improved 30% over 2023 baseline. Internal qualification aligned to AMS 7015/7016 and customer MPS.

Case Study 2: EBM-Printed Porous CP-Ti Grade 2 Acetabular Cups for Enhanced Osseointegration (2024)

Background: Hospital consortium sought better primary stability and reduced revision risk in complex hip cases.

Solution: Designed 60% lattice porosity with 500 μm pores; EBM at elevated temperature to reduce residual stress; post-cleaning and sterilization per ISO 13485; verification to ASTM F3001/F67.

Results: Bench push-out strength +25% vs. machined-and-coated cups; early 12-month follow-up indicated improved stability with no adverse ion release beyond ISO 10993 limits. Device data supported premarket submission.

Expert Opinions

- Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Key viewpoint: “For titanium powders, controlling oxygen pickup across the entire lifecycle is the single biggest lever for reliable ductility and fatigue; inline gas analysis and strict reuse rules are now best practice.” - Dr. Martina Zimmermann, Head of Additive Manufacturing Materials, Fraunhofer IWM

Key viewpoint: “Multi-laser LPBF increases productivity, but scan synchronization and defect mapping must be tied to acceptance criteria like AMS 7016 to prevent hatch-boundary lack-of-fusion.” - Dr. Gaurav Lalwani, Materials Scientist (Biomedical Implants), independent consultant

Key viewpoint: “EBM-produced porous Ti surfaces deliver reproducible osseointegration without post-coatings, provided pore size and surface energy are tightly controlled.”

Citations for expert profiles:

- University of Sheffield AMRC/Materials: https://www.sheffield.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- Consultant profile/context: https://scholar.google.com (publication records)

Practical Tools and Resources

- Data and standards

- ISO/ASTM 52907 (feedstock characterization) and 52910 (design guidelines): https://www.iso.org

- ASTM F3001, F2924, F3184 (Ti powders/parts): https://www.astm.org

- SAE AMS 7015/7016 (AM Ti qualification): https://saemobilus.sae.org

- Process and simulation

- Ansys Additive Suite (distortion, support, microstructure): https://www.ansys.com

- Autodesk Netfabb and Fusion Additive features: https://www.autodesk.com

- nTopology for topology optimization and lattices: https://ntop.com

- Powder management and QC

- Senvol Database (machines/materials): https://senvol.com/database

- LECO O/N/H analyzers for powder/part gas content: https://www.leco.com

- Bodycote HIP services: https://www.bodycote.com

- Safety and compliance

- NFPA 484 (combustible metals guidance): https://www.nfpa.org

- AMPP (formerly NACE) resources on titanium corrosion and finishing: https://www.ampp.org

- Market intelligence

- USGS titanium summaries and trends: https://pubs.usgs.gov/periodicals/mcs

Last updated: 2025-08-21

Changelog: Added 5 new FAQs, 2025 trend table with metrics and sources, two recent case studies, expert commentary, and curated tools/resources specific to 3D printing titanium powder.

Next review date & triggers: 2026-02-01 or earlier if AMS/ASTM/ISO standards are revised, multi-laser LPBF parameters materially change, or titanium powder pricing/supply experiences significant volatility.