1. Introdução

Nos últimos anos, a impressão 3D revolucionou os processos de fabricação em vários setores. Essa tecnologia inovadora possibilitou a criação de objetos complexos com precisão e eficiência excepcionais. Um avanço significativo no campo da impressão 3D é o uso de pós metálicos como material de impressão. Este artigo explora o fascinante mundo da Pós metálicos para impressão 3Dexaminando seus benefícios, aplicações, desafios e perspectivas futuras.

2. O que é impressão 3D?

Antes de se aprofundar nas especificidades da impressão 3D de pós metálicos, é essencial entender os fundamentos da própria impressão 3D. Também conhecida como manufatura aditiva, a impressão 3D é um processo que constrói objetos tridimensionais camada por camada a partir de um modelo digital. Ao contrário dos métodos tradicionais de fabricação que envolvem técnicas subtrativas, como corte ou perfuração, a impressão 3D constrói objetos do zero usando processos aditivos.

3. Vantagens da impressão 3D

A impressão 3D oferece várias vantagens em relação aos métodos de fabricação convencionais, tornando-a uma opção cada vez mais popular em vários setores. Algumas das principais vantagens incluem:

3.1 Prototipagem rápida

Um dos benefícios significativos da impressão 3D é sua capacidade de produzir protótipos rapidamente. Os métodos tradicionais de prototipagem geralmente envolvem processos demorados e caros. Entretanto, com a impressão 3D, os designers e engenheiros podem criar rapidamente protótipos físicos, o que lhes permite testar e refinar seus projetos com mais eficiência.

3.2 Custo-efetividade

A impressão 3D pode ser uma solução de fabricação econômica, especialmente para produção em pequena escala ou produtos personalizados. Ela elimina a necessidade de ferramentas e moldes complexos, reduzindo os custos iniciais. Além disso, a impressão 3D permite a produção sob demanda, eliminando o excesso de estoque e os custos de armazenamento.

3.3 Liberdade de design

Os métodos tradicionais de fabricação geralmente impõem limitações ao design devido às restrições de fabricação. Com a impressão 3D, os designers têm uma liberdade incomparável para criar geometrias intrincadas e complexas que seriam difíceis ou impossíveis de obter usando métodos convencionais. Essa liberdade de design permite maior inovação e criatividade no desenvolvimento de produtos.

3.4 Geometrias complexas

A impressão 3D é excelente na fabricação de objetos com geometrias internas e externas complexas. Essa capacidade é particularmente valiosa em setores como o aeroespacial, em que estruturas leves e robustas são cruciais. Ao usar pós metálicos na impressão 3D, os engenheiros podem criar peças complexas com canais internos, estruturas de treliça e geometrias otimizadas.

4. Pós metálicos para impressão 3D

Agora que temos uma compreensão básica da impressão 3D, vamos explorar o reino dos pós metálicos de impressão 3D. Essa abordagem envolve o uso de pós metálicos como material de impressão no processo de manufatura aditiva. Ela abre uma ampla gama de possibilidades para a criação de peças metálicas com excepcional resistência, durabilidade e detalhes intrincados.

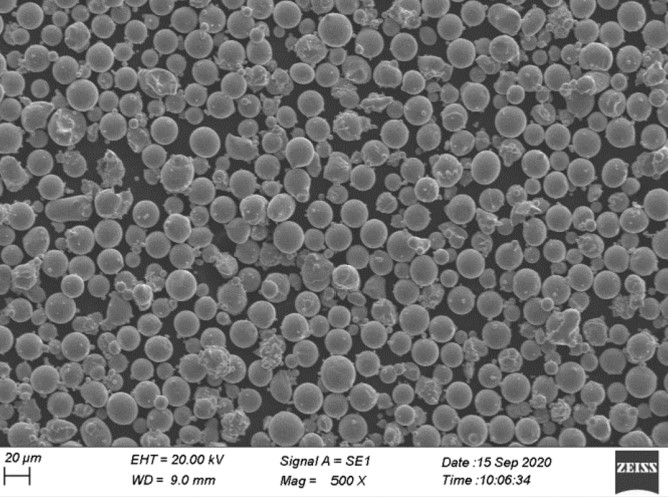

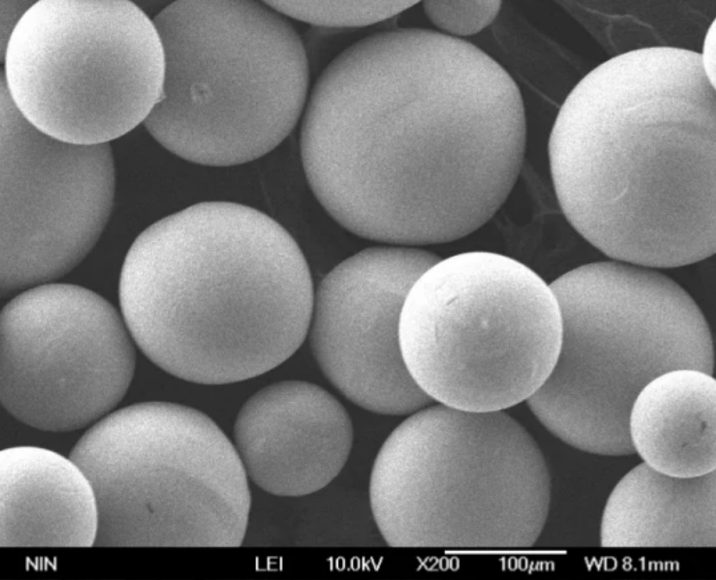

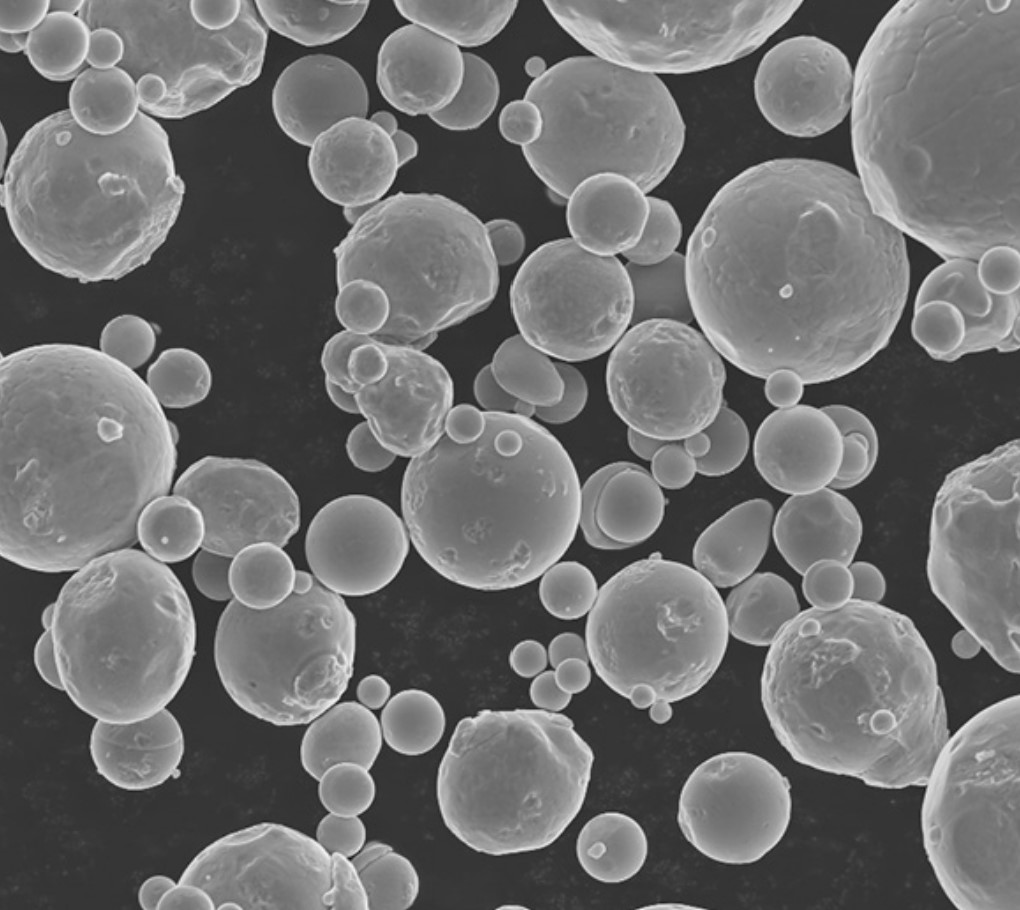

4.1 Entendendo os pós metálicos

Os pós metálicos usados na impressão 3D são, em geral, partículas finas de metais ou ligas metálicas. Esses pós são projetados e processados especificamente para proporcionar fluidez e compatibilidade ideais com o processo de impressão. Entre os metais comuns usados na impressão 3D estão o aço inoxidável, o titânio, o alumínio, as ligas de níquel e as ligas de cobalto-cromo. Cada pó metálico tem suas próprias propriedades exclusivas, como força, resistência à corrosão e condutividade térmica, o que os torna adequados para diferentes aplicações.

4.2 Fusão de leito de pó metálico (PBF)

A fusão em leito de pó metálico (PBF) é uma das técnicas mais comumente usadas para impressão 3D de pós metálicos. Ela envolve a fusão seletiva e a fusão de pós metálicos camada por camada usando um laser ou um feixe de elétrons. O material em pó é espalhado em uma camada fina, e a fonte de energia derrete seletivamente as áreas desejadas de acordo com o design digital. Quando uma camada é concluída, a plataforma de construção se move para baixo e uma nova camada de pó é espalhada por cima, repetindo o processo até que o objeto esteja totalmente formado.

4.3 Deposição direta de energia (DED)

Outro método para impressão 3D de pós metálicos é a Deposição Direta de Energia (DED). Nessa técnica, os pós metálicos são alimentados por um bocal, e um laser ou um feixe de elétrons derrete o pó à medida que ele é depositado em um substrato ou em uma estrutura existente. A DED é particularmente adequada para reparar ou adicionar material a componentes existentes e para criar objetos de grande escala. Ela oferece velocidades de impressão mais rápidas, mas pode não fornecer o mesmo nível de detalhes que o PBF.

5. Benefícios da impressão 3D de pós metálicos

A impressão 3D de pós metálicos traz várias vantagens para o setor de manufatura. Vamos explorar alguns dos principais benefícios:

5.1 Maior resistência e durabilidade

As peças metálicas produzidas por meio de pós metálicos de impressão 3D apresentam excelentes propriedades mecânicas, incluindo alta resistência e durabilidade. O processo de fusão camada por camada permite o controle preciso da microestrutura das peças impressas, resultando em um desempenho mecânico aprimorado. Isso torna as peças metálicas impressas em 3D adequadas para aplicações exigentes em que a resistência e a confiabilidade são fundamentais.

5.2 Estruturas leves

Uma das vantagens significativas da impressão 3D de pós metálicos é a capacidade de criar estruturas leves sem comprometer a resistência. Ao empregar estruturas de treliça otimizadas ou projetos ocos, os engenheiros podem reduzir o peso dos componentes metálicos e, ao mesmo tempo, manter a integridade estrutural. Isso é especialmente valioso em setores como o aeroespacial e o automotivo, onde a leveza é essencial para a eficiência e o desempenho do combustível.

5.3 Customização e personalização

A impressão 3D de pós metálicos permite a customização e a personalização em um nível totalmente novo. Ela permite a produção de designs altamente complexos e exclusivos, adaptados às necessidades específicas do cliente. Com arquivos de design digital, os fabricantes podem modificar e adaptar facilmente a geometria dos objetos impressos sem a necessidade de ferramentas ou moldes adicionais. Essa flexibilidade abre possibilidades para produtos personalizados e criações únicas.

5.4 Redução do desperdício de materiais

Os processos de fabricação tradicionais geralmente geram um desperdício significativo de material devido a técnicas subtrativas ou limitações no projeto do molde. Por outro lado, a impressão 3D de pós metálicos é um processo aditivo, no qual o material é depositado com precisão somente onde é necessário. Isso reduz o desperdício de material e leva a uma abordagem de fabricação mais sustentável. Além disso, o pó não utilizado ou em excesso pode ser reciclado e reutilizado, minimizando ainda mais o desperdício.

5.5 Economia de tempo e custo

O uso de pós metálicos de impressão 3D pode levar a uma economia significativa de tempo e custo no processo de produção. Com a fabricação tradicional, a criação de peças metálicas complexas pode envolver várias etapas, incluindo usinagem, montagem e acabamento. A impressão 3D consolida essas etapas em um único processo, reduzindo a mão de obra, o tempo de montagem e os custos associados. Ela também elimina a necessidade de ferramentas e moldes caros, tornando-a uma solução econômica, especialmente para produção de baixo volume ou componentes personalizados.

6. Aplicações da impressão 3D com pós metálicos

A versatilidade dos pós metálicos para impressão 3D resultou em sua ampla adoção em vários setores. Vamos explorar algumas das principais aplicações:

6.1 Aeroespacial e defesa

Os setores aeroespacial e de defesa adotaram a impressão 3D de pós metálicos para a fabricação de componentes leves e resistentes. Ela permite a produção de geometrias complexas, reduzindo o peso de aeronaves e naves espaciais e mantendo a integridade estrutural. A impressão 3D é usada para criar componentes de motor, lâminas de turbina, suportes e outras peças críticas, permitindo prototipagem e personalização mais rápidas para requisitos de missão específicos.

6.2 Indústria automotiva

No setor automotivo, os pós metálicos de impressão 3D são utilizados para produzir peças leves e de alto desempenho. Essa tecnologia permite a criação de projetos complexos que aumentam a eficiência do combustível e otimizam o desempenho do veículo. As aplicações incluem componentes de motor, coletores de escapamento, suportes e peças personalizadas para veículos especializados. A impressão 3D também facilita a prototipagem rápida e acelera o desenvolvimento de novos projetos automotivos.

6.3 Área médica

A impressão 3D de pós metálicos revolucionou o campo da medicina ao permitir a produção de implantes e instrumentos cirúrgicos específicos para cada paciente. Ela oferece uma abordagem personalizada para a área da saúde, permitindo implantes personalizados adaptados à anatomia de um indivíduo. Os implantes metálicos impressos em 3D apresentam excelente biocompatibilidade e podem ser projetados para proporcionar ajuste e funcionalidade ideais. Além disso, a impressão 3D auxilia na criação de modelos anatômicos e guias cirúrgicos, melhorando o planejamento cirúrgico e os resultados dos pacientes.

6.4 Joias e moda

O setor de joias adotou a impressão 3D de pós metálicos como um meio de criar designs intrincados e exclusivos. Essa tecnologia permite que os designers de joias ultrapassem os limites da criatividade, produzindo peças altamente detalhadas e personalizadas. As joias de metal impressas em 3D oferecem trabalhos de filigrana intrincados, padrões complexos e configurações precisas de pedras. O setor da moda também se beneficia dos acessórios e enfeites de metal impressos em 3D, oferecendo aos designers infinitas possibilidades de designs inovadores e de vanguarda.

6.5 Fabricação e ferramental

Os pós metálicos de impressão 3D também são utilizados no setor de manufatura para a produção de ferramentas e moldes. Ferramentas e matrizes complexas podem ser criadas rapidamente usando a impressão 3D, reduzindo os prazos de entrega e os custos associados aos métodos tradicionais. A manufatura aditiva permite a produção de acessórios personalizados, gabaritos e auxiliares de montagem que aumentam a produtividade no chão de fábrica. Ao aproveitar a impressão 3D, os fabricantes podem otimizar seus processos, melhorar a eficiência e responder rapidamente às necessidades de produção em constante mudança.

7. Desafios e limitações da impressão 3D com pós metálicos

Embora a impressão 3D de pós metálicos ofereça inúmeras vantagens, há desafios e limitações a serem considerados:

7.1 Alto custo do equipamento

O investimento inicial necessário para a impressão 3D de pós metálicos pode ser substancial. Impressoras especializadas capazes de manusear pós metálicos e os equipamentos de pós-processamento associados podem ser caros. Além disso, a necessidade de medidas de segurança, como o manuseio de pós metálicos em ambientes controlados, aumenta ainda mais o custo do equipamento. Entretanto, à medida que a tecnologia avança e se torna mais difundida, espera-se que o custo do equipamento diminua.

7.2 Disponibilidade limitada de material

Embora haja uma variedade crescente de pós metálicos disponíveis para impressão 3D, a seleção ainda pode ser limitada em comparação com os materiais de fabricação convencionais. Certos metais ou ligas podem não estar prontamente disponíveis em forma de pó, limitando a escolha de materiais para aplicações específicas. No entanto, os esforços contínuos de pesquisa e desenvolvimento estão expandindo a variedade de pós metálicos, oferecendo mais opções para a impressão 3D com metais.

7.3 Requisitos de pós-processamento

Após o processo de impressão 3D, as peças de metal geralmente precisam de pós-processamento para obter o acabamento de superfície e as propriedades mecânicas desejadas. Isso pode envolver etapas adicionais, como tratamento térmico, usinagem, polimento ou revestimento de superfície. O pós-processamento acrescenta tempo e custo ao processo geral de fabricação e exige equipamentos e conhecimentos especializados. No entanto, os avanços nas técnicas de pós-processamento, como automação aprimorada e soluções de acabamento integradas, estão enfrentando esses desafios e simplificando a fase de pós-processamento.

7.4 Acabamento e resolução da superfície

Conseguir um acabamento de superfície de alta qualidade e uma resolução fina pode ser um desafio na impressão 3D com pós metálicos. A natureza camada por camada do processo de impressão pode resultar em linhas de camada visíveis ou superfícies ásperas. Melhorar o acabamento da superfície geralmente requer etapas adicionais de pós-processamento, como polimento ou usinagem. As limitações de resolução podem afetar o nível de detalhes e a complexidade das peças impressas. No entanto, os avanços nas tecnologias de impressão e o desenvolvimento de pós metálicos mais finos estão resolvendo essas limitações e melhorando o acabamento e a resolução da superfície.

8. Tendências e inovações futuras

O campo de pós metálicos para impressão 3D está em constante evolução, com pesquisas e inovações contínuas impulsionando suas perspectivas futuras. Aqui estão algumas tendências e avanços a serem observados:

8.1 Opções aprimoradas de materiais

Pesquisadores e fabricantes estão continuamente desenvolvendo novos pós metálicos para expandir a gama de materiais disponíveis para impressão 3D. Isso inclui o desenvolvimento de ligas de alto desempenho, metais exóticos e materiais compostos. Esses avanços abrirão novas possibilidades de aplicações em setores como aeroespacial, saúde e engenharia avançada.

8.2 Técnicas de impressão aprimoradas

As técnicas de impressão para pós metálicos de impressão 3D estão melhorando continuamente, com foco em velocidades de impressão mais rápidas, maior precisão e resolução mais fina. As inovações nas tecnologias de feixe de elétrons e laser estão permitindo maior controle sobre o processo de impressão, resultando em peças metálicas mais complexas e de maior qualidade.

8.3 Integração com outras tecnologias

A impressão 3D de pós metálicos está sendo integrada a outras tecnologias para aprimorar ainda mais seus recursos. Por exemplo, a combinação da impressão 3D com robótica avançada, aprendizado de máquina ou inteligência artificial pode otimizar os parâmetros do processo, aumentar a eficiência e permitir o monitoramento e o controle de qualidade em tempo real.

9. Conclusão

A impressão 3D com pós metálicos surgiu como uma tecnologia revolucionária no setor de manufatura. Ela oferece inúmeros benefícios, incluindo liberdade de design, prototipagem rápida, produção personalizada e estruturas leves e duráveis. As aplicações abrangem vários setores, incluindo aeroespacial, automotivo, saúde, joalheria e manufatura. Embora existam desafios como o custo do equipamento, a disponibilidade limitada de materiais e os requisitos de pós-processamento, a pesquisa e a inovação contínuas estão resolvendo essas limitações. O futuro da impressão 3D de pós metálicos é promissor, com materiais aprimorados, técnicas de impressão melhoradas e integração com outras tecnologias, abrindo caminho para mais avanços na manufatura aditiva.

perguntas frequentes

1. As peças de metal impressas em 3D podem ser tão resistentes quanto as peças de metal fabricadas convencionalmente?

Sim, as peças metálicas impressas em 3D podem apresentar resistência semelhante e até mesmo superar as peças fabricadas convencionalmente. O processo de fusão camada por camada permite o controle preciso da microestrutura, resultando em excelentes propriedades mecânicas.

2. Quais são as implicações de custo de Pós metálicos para impressão 3D?

Embora o custo inicial do equipamento para impressão 3D com pós metálicos possa ser alto, ele pode levar à economia de custos em outras áreas, como ferramentas, personalização e produção sob demanda. É uma solução econômica para produção de baixo volume ou geometrias complexas.

3. Há alguma limitação de tamanho para a impressão 3D de pós metálicos?

As limitações de tamanho dependem da tecnologia e do equipamento de impressão 3D específicos que estão sendo usados. No entanto, estão sendo feitos avanços para permitir a impressão de objetos maiores, e a escalabilidade da tecnologia está melhorando continuamente.

4. Quais são as considerações de segurança envolvidas no manuseio de pós metálicos para impressão 3D?

Os pós metálicos podem ser inflamáveis e potencialmente perigosos. Protocolos de segurança adequados, como trabalhar em ambientes não controlados com ventilação adequada e usar equipamentos de proteção individual apropriados, devem ser seguidos ao manusear pós metálicos para impressão 3D. É importante seguir as diretrizes de segurança fornecidas pelos fabricantes de equipamentos e consultar especialistas da área.

Frequently Asked Questions (Supplemental)

1) What powder characteristics most influence print quality in metal PBF?

- Particle size distribution (PSD), morphology/sphericity, oxygen/nitrogen/hydrogen content, apparent/tap density, and flowability (Hall/Carney) are primary drivers. For 3d printing metal powders in LPBF, a tight 15–45 μm cut with low satellites and O2 within spec is critical.

2) How many reuse cycles are safe for titanium and nickel powders?

- With strict sieving, oxygen/moisture control, and periodic chemical testing, many plants achieve 8–15 reuse cycles for Ti‑6Al‑4V and 5–10 for IN718 before blend‑back or retirement. Always validate against ISO/ASTM 52907 and internal mechanical test gates.

3) Which alloys are “production ready” for metal AM in 2025?

- Ti‑6Al‑4V (ELI), 316L, 17‑4PH, IN718, IN625, AlSi10Mg, CoCr, and maraging steel M300 are widely qualified. Copper (CuCr1Zr) and Al (Al‑Mg‑Sc) grades are expanding with green/blue lasers and improved spherical powders.

4) What is the typical as‑built density and surface roughness?

- Mature parameter sets achieve ≥99.5–99.9% relative density for common alloys. As‑built surface roughness Ra often ranges 8–20 μm (upskin) and 20–40+ μm (downskin) depending on alloy and strategy; post‑processing may be required for critical surfaces.

5) How do I select between PBF and DED given the same powder?

- Use PBF for fine features, thin walls, and high accuracy with smaller PSD powders. Choose DED for larger components, repair, and graded builds using coarser PSD (45–150 μm). Powder handling, deposition rate, and finish requirements should guide the choice.

2025 Industry Trends and Data

- Blue/green laser LPBF expands copper and aluminum adoption; suppliers offer oxide‑controlled spherical powders for higher absorptivity.

- “Powder passports” tying PSD, O/N/H, flow, reuse count, and build records to part acceptance are becoming standard with aerospace/medical OEMs.

- Automated powder handling: closed‑loop sieving, inline O2/H2O sensors, and robotic depowdering cut labor and contamination risk.

- Hybrid sourcing: base Gas Atomized powders upgraded via Plasma Spheroidization to reduce satellites and tighten PSD for critical builds.

- Sustainability: Environmental Product Declarations (EPDs) and life‑cycle reporting for 3d printing metal powders increasingly required in RFPs.

| KPI (3d printing metal powders) | 2023 Baseline | 2025 Typical/Target | Relevance | Source/Notes |

|---|---|---|---|---|

| LPBF PSD window (Ti/SS) | 20–53 μm | 15–45 μm, span <1.7 | Layer stability | ISO/ASTM 52907; OEM specs |

| Relative density (Ti‑6Al‑4V, LPBF) | 99.5% | 99.7–99.9% | Mechanical performance | Peer‑reviewed/OEM data |

| Oxygen limit (Ti ELI powder) | ≤0.15 wt% | ≤0.13 wt% routine | Ductility/fatigue | ASTM F136/F3001 |

| Satellite content (post‑conditioning) | 8–12% | <3–5% by count | Flow/defect control | Supplier QC studies |

| Reuse cycles (Ti LPBF) | 5–8 | 8–15 with inline O2/H2O | Cost/sustainability | Plant case reports |

| Tap density (Ti PA/PREP powders) | 2.3–2.7 g/cm³ | 2,5–2,9 g/cm³ | Embalagem | OEM datasheets |

| Build rate uplift (multi‑laser) | — | +20–40% vs. single | Throughput | AMUG/Formnext 2024–2025 |

Authoritative references:

- ISO/ASTM 52907: https://www.iso.org

- ASTM F2924, F3001, F3302: https://www.astm.org

- FDA Guidance on AM Medical Devices: https://www.fda.gov/regulatory-information/search-fda-guidance-documents

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook, Powder Metallurgy & AM: https://www.asminternational.org

Latest Research Cases

Case Study 1: Upgrading GA IN718 via Plasma Spheroidization to Reduce Porosity (2025)

- Background: An aerospace LPBF program observed recoater streaks and 0.4–0.5% porosity linked to high satellite content in GA IN718.

- Solution: Applied Plasma Spheroidization reconditioning, optimized residence time, added inline O2/H2O monitoring, and reclassified to 15–45 μm; instituted a powder passport with reuse tracking.

- Results: Satellite count cut to 2.8%; Hall flow improved 18%; mean porosity dropped to 0.11% without scan parameter changes; tensile CV% reduced by 25% across three lots.

Case Study 2: PREP Ti‑6Al‑4V ELI Powder for High‑Fatigue Lattice Implants (2024)

- Background: A medical OEM needed consistent fatigue performance in acetabular cup lattices with thin struts.

- Solution: Switched to PREP powder (O ≤0.12 wt%, narrow 20–40 μm PSD), controlled blend‑back to ≤20%, and standardized HIP; implemented ASTM F2077/ISO 13314 test regime.

- Results: 22–27% improvement in HCF endurance at 10⁷ cycles vs. fine GA baseline; density Cpk >1.67; post‑build defect rate reduced by 30%.

Expert Opinions

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: Secondary Plasma Spheroidization can economically lift GA powder morphology to approach PA/PREP flow and reduce lack‑of‑fusion defects in serial LPBF production.

- Reference: https://www.iwm.fraunhofer.de

- Prof. John Campbell, Emeritus Professor, University of Birmingham, Casting/Atomization Specialist

- Viewpoint: Melt cleanliness and turbulence control during atomization are as decisive as gas pressure for minimizing inclusions and satellites in 3d printing metal powders.

- Reference: https://www.birmingham.ac.uk

- Dr. Brent Stucker, AM Standards Leader and Industry Executive

- Viewpoint: Powder passports linking PSD, O/N/H, morphology, and reuse history to part acceptance are accelerating qualification in aerospace and medical programs.

- Reference: https://amcoe.org

Practical Tools/Resources

- Standards and safety: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density); NFPA 484 Combustible Metals (https://www.nfpa.org)

- Metrology/chemistry: LECO O/N/H analyzers (https://www.leco.com); laser diffraction and SEM services at accredited labs

- Process optimization: Ansys Additive, Simufact Additive; nTopology for lattice design aligned to PSD and feature size

- Data/benchmarking: NIST AM Bench datasets (https://www.nist.gov/ambench); Senvol Database (https://senvol.com/database)

- Suppliers/technology notes: GE Additive (VIGA/EIGA) https://www.ge.com/additive; AP&C (PA) https://www.ge.com/additive/apc; Freemelt (open EBM and PS resources) https://www.freemelt.com

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; inserted 2025 trends with KPI table and sources; provided two recent case studies; included expert viewpoints with references; compiled practical tools/resources tailored to 3d printing metal powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM 52907 or ASTM titanium standards are revised, major OEMs update PSD/oxygen specs, or significant market/pricing changes occur in powder supply.