Com o desenvolvimento contínuo da tecnologia de impressão 3D, a participação no mercado de materiais de metal em pó para impressão 3D também continua alta.

Este artigo apresenta principalmente o progresso mais recente da tecnologia de aerossolização, o processo atual de preparação de pó de metal para impressão 3D e analisa o status atual da tecnologia de preparação de pó de metal para impressão 3D.

A tecnologia de impressão 3D é um novo tipo de tecnologia de impressão, sua grande vantagem é que sem processamento mecânico ou qualquer molde, pode gerar diretamente qualquer forma de peças a partir de dados de computação gráfica, reduzindo muito o ciclo de desenvolvimento do produto, melhorando a produtividade e reduzindo os custos de produção .

Pó de metal de impressão 3D como a matéria-prima mais importante para a impressão 3D de peças de metal, seu método de preparação tem atraído muita atenção, impressão 3D Pó de metal como a parte mais importante da cadeia da indústria de impressão 3D de peças de metal, mas também o de maior valor .

Os maiores especialistas mundiais na indústria de impressão 3D têm uma definição clara de pó metálico para impressão 3D, que se refere a um grupo de partículas de metal com tamanho inferior a 1 mm. Isso inclui pó de metal único, pó de liga e determinado pó de composto refratário com propriedades metálicas.

Atualmente, os materiais em pó metálico para impressão 3D incluem liga de cobalto-cromo, aço inoxidável, aço industrial, liga de bronze, liga de titânio e liga de níquel-alumínio. No entanto, além da boa plasticidade, os pós metálicos impressos em 3D também devem atender aos requisitos de tamanho de partícula fina, distribuição de tamanho de partícula estreita, alta esfericidade, boa fluidez e alta densidade aparente.

Processo de Fabricação de Pó de Metal

Atualmente, o método de preparação do pó de acordo com o processo de preparação pode ser dividido em: método de redução, método de eletrólise, método de decomposição de carbonila, método de moagem, método de atomização, etc.

Dentre eles, é mais comum utilizar o pó produzido por métodos de redução, eletrólise e atomização como matéria-prima para a indústria de metalurgia do pó. No entanto, os métodos eletrolíticos e de redução são limitados à produção de pós de metal único, enquanto para os pós de liga esses métodos não são aplicáveis.

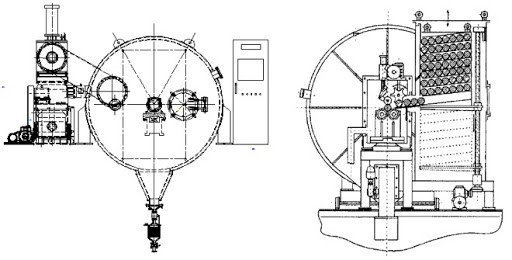

O método de atomização pode ser usado para a produção de ligas em pó, e o processo de atomização moderno também pode controlar a forma do pó, e a estrutura da câmara de atomização em evolução melhorou significativamente a eficiência de atomização, o que torna o método de atomização gradualmente desenvolvido para o principal método de produção de pó.

O método de atomização atende aos requisitos especiais de pó metálico de consumíveis de impressão 3D. Método de atomização refere-se ao método mecânico para esmagar o metal fundido em partículas de tamanho inferior a cerca de 150μm.

A aerossolização é um dos principais métodos de produção de metais e ligas em pó. O princípio básico da aerossolização é o processo de quebrar o fluxo de metal líquido em pequenas gotas e solidificá-las em pó por um fluxo de ar de alta velocidade. Devido às vantagens de alta pureza, baixo teor de oxigênio, tamanho de pó controlável, baixo custo de produção e alta esfericidade, tornou-se a principal direção de desenvolvimento de alto desempenho e tecnologia de preparação de pó de liga especial. No entanto, o método de atomização de gás também apresenta deficiências.

A energia do fluxo de ar de alta pressão é muito menor do que a do fluxo de água de alta pressão, então a eficiência de frenagem da atomização de gás no metal fundido é menor do que a da atomização de água, o que torna a eficiência de atomização do pó atomizado a gás menor, portanto aumentando o custo de preparação do pó atomizado.

Frequently Asked Questions (FAQ)

1) What is PREP in 3D Printing Metal Powder Making Technology?

- PREP stands for Plasma Rotating Electrode Process. A consumable alloy rod is spun at high speed; its tip is melted by a plasma arc and centrifugal force atomizes the melt into highly spherical, low‑oxygen powder, ideal for LPBF/EBM and DED.

2) How does PREP differ from gas atomization (GA) and water atomization (WA)?

- PREP: top-tier sphericity, cleanliness, narrow satellites, low O/N pickup; lower yield and higher cost. GA (VIGA/EIGA): scalable, excellent sphericity for most alloys; moderate oxygen depending on melt route. WA: highest yield/lowest cost but irregular morphology and higher O—often needs post‑spheroidization for AM.

3) Which alloys benefit most from PREP-made powders?

- Reactive and high-value systems where cleanliness matters: titanium alloys (Ti‑6Al‑4V, Ti‑6242), Ni‑based superalloys (IN718/625), Co‑Cr‑Mo for medical, and specialty refractory alloys where inclusion control is critical.

4) What particle-size distributions are typical from PREP?

- Common LPBF cuts are 15–45 μm or 20–53 μm; EBM often uses 45–105 μm; DED favors 75–150 μm. PREP can be tuned via rotation speed and melt rate to target these PSD bands.

5) What quality tests should verify PREP powder for AM?

- PSD (laser diffraction), morphology/satellites (SEM), flow (Hall/Carney), apparent/tap density (ASTM B212/B703), chemistry O/N/H (ASTM E1019), and inclusion/phase checks. Build coupons validated to ISO/ASTM 52907 practices.

2025 Industry Trends in PREP and Atomization for AM Powders

- Clean-melt expansion: More EIGA/VPA melt feeds combined with PREP reduce oxygen baselines by 10–20% vs 2023.

- Yield optimization: New electrode clamping and arc stabilization increase PREP fine-fraction yield by 3–6 percentage points.

- Hybrid routes: WA steel powders upgraded via RF plasma spheroidization approach GA flow at lower cost for Binder Jetting.

- Digital QA: Inline optical/AI satellite detection and digital material passports standardize lot traceability across sites.

- Sustainability: Argon recovery on PREP/GA lines cuts inert gas consumption by 25–40%; powder circularity extends reuse cycles to 8–12.

2025 KPI Snapshot: PREP vs GA vs WA (AM-relevant ranges)

| Metric (AM-grade) | PREPARAÇÃO | Gas Atomization (VIGA/EIGA) | Atomização de água |

|---|---|---|---|

| Sphericity (aspect ratio) | 0.95–0.98 | 0.94–0.97 | 0.85–0.92 |

| Oxygen content, Ti-6Al-4V (wt%) | 0.05–0.10 | 0.06–0.12 (EIGA lower end) | 0.10–0.20+ |

| Hall flow (s/50 g, steels/Ni) | 15–18 | 15–20 | 20–35 (pre‑spheroidization) |

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 (after spheroidization) |

| Fine-fraction yield (<53 μm) | Low–Moderate | Moderate–High | Alta |

| Relative powder cost | Alta | Médio | Baixa |

| Notes/Sources | ISO/ASTM 52907, OEM datasheets | Wohlers 2025, plant reports | Post‑processing often required |

Key references:

- ISO/ASTM 52907:2023 powder characterization https://www.iso.org/standard/78974.html

- ASTM B212/B213/B703; ASTM E1019 O/N/H https://www.astm.org/

- NIST AM‑Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: PREP Ti‑6Al‑4V with EIGA Feedstock Lowers Oxygen and Boosts Fatigue (2025)

Background: An aerospace supplier observed fatigue scatter using GA Ti powder on multi‑laser LPBF platforms.

Solution: Switched to EIGA billets as PREP electrodes; optimized rotation speed and arc stability; implemented closed‑loop inert powder handling and AI melt-pool control; HIP + stress relief per AMS guidance.

Results: Oxygen stabilized at 0.06–0.08 wt%; porosity fell from 0.35% to 0.12%; HCF median life (R=0.1) +24%; first‑pass yield +17% across 8 reuse cycles.

Case Study 2: RF Spheroidization Upgrade Path for WA 17‑4PH vs PREP Baseline (2024)

Background: An automotive Tier‑1 weighed PREP quality vs cost for Binder Jetting brackets.

Solution: Benchmarked PREP 17‑4PH against WA powder upgraded via RF plasma spheroidization; tuned PSD (D10–D90: 10–45 μm) and sintering curves with dilatometry.

Results: PREP achieved best flow (Hall 15.8 s/50 g) and lowest satellites; RF‑upgraded WA reached 17.5 s/50 g with Hausner 1.27, meeting dimensional Cpk at 12–18% lower powder cost. Decision: PREP for safety‑critical; RF‑upgraded WA for cost‑sensitive parts.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Powder route matters, but consistent characterization—PSD, flow, and O/N/H per ISO/ASTM 52907—is what translates PREP’s cleanliness into reliable AM parts.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “PREP remains the gold standard for reactive alloys; integration with clean-melt feeds like EIGA closes the loop on inclusions and oxygen control for flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “In 2025, digital material passports and round‑robin datasets are shortening qualification cycles for PREP powders across platforms.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powder and chemistry testing: B212/B213/B703, E1019

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets and validation problems

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials, including PREP powder options

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of reactive metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: Thermo‑Calc (CALPHAD for alloy design), pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), ImageJ (particle morphology)

Last updated: 2025-08-27

Changelog: Added 5 FAQs on PREP and atomization, 2025 KPI comparison table with sources, two recent case studies, expert viewpoints, and curated tools/resources aligned with ISO/ASTM standards.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major PREP/EIGA capacity changes, or new OEM AM parameter sets affecting powder qualification.