Pós metálicos para impressoras 3D são pós metálicos especiais usados como matérias-primas em vários processos de impressão 3D de metais. Esses pós permitem que peças e componentes metálicos complexos sejam fabricados camada por camada usando técnicas de manufatura aditiva.

Visão geral dos pós metálicos para impressoras 3D

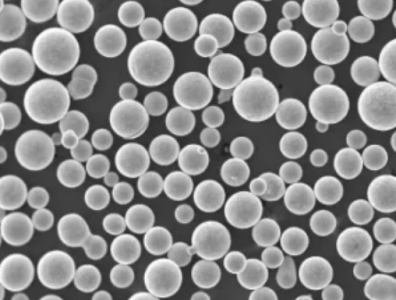

Os pós metálicos para impressoras 3D apresentam características específicas que os tornam adequados para a manufatura aditiva em comparação com os pós metálicos convencionais:

- Distribuição de tamanho de partícula mais fina

- Morfologia esférica

- Microestrutura e textura cristalográfica controladas

- Composição química consistente

- Fluidez e densidade de empacotamento otimizadas

Essas propriedades permitem que os pós sejam depositados com precisão e fundidos em peças precisas com propriedades mecânicas confiáveis.

Os pós metálicos mais comuns utilizados são:

- Aço inoxidável

- Alumínio

- Ligas de titânio

- Cobalto-cromo

- Superligas de níquel

- Ligas de cobre

Várias tecnologias de impressão 3D de metal usam processos de fusão de leito de pó, deposição de energia direcionada ou jato de aglutinante. O tipo de pó é selecionado com base na compatibilidade com o processo de impressão específico.

Tabela 1: Comparação dos processos de impressão 3D em metal

| Processo | Descrição | Metais utilizados |

|---|---|---|

| Fusão de leito de pó | Pó espalhado em camadas finas e derretido seletivamente por laser ou feixe de elétrons | Aço inoxidável, alumínio, titânio, ligas de níquel e cobalto |

| Deposição de energia direcionada | A fonte de energia térmica focalizada derrete o pó metálico injetado simultaneamente | Aço inoxidável, titânio, alumínio, ligas de cobalto-cromo |

| Jateamento de ligantes | O agente de ligação líquida une seletivamente as partículas de pó | Aço inoxidável, aço para ferramentas, bronze, carboneto de tungstênio |

Composições de pó metálico

Aqui estão algumas das ligas metálicas e suas composições comumente usadas na impressão 3D comercial:

Tabela 2: Composições comuns de pós metálicos

| Liga metálica | Elementos principais | Exemplo de notas |

|---|---|---|

| Aço inoxidável | Fe, Cr, Ni, Mo | 316L, 17-4PH, 15-5PH, 420 |

| Alumínio | Al, Si, Mg, Cu | AlSi10Mg, AlSi7Mg0.6, AlSi12 |

| Titânio | Ti, Al, V | Ti6Al4V, Ti6Al4V ELI |

| Cromo Cobalto | Co, Cr, W, Ni, Fe, Si, Mn, C | CoCr, CoCrMo |

| Superliga de níquel | Ni, Cr, Co, Mo, W, Al, Ti, Ta | Inconel 625, Inconel 718 |

| Liga de cobre | Cu, Zn | CuSn10, CuCr1Zr |

As proporções dos principais elementos de liga podem ser variadas para obter microestruturas específicas e propriedades mecânicas personalizadas. Também podem ser incluídos aditivos de traços para melhorar o desempenho.

Tabela 3: Faixas de composição elementar de ligas comuns

| Liga metálica | Componentes principais (wt%) | Componentes menores (wt%) |

|---|---|---|

| Aço inoxidável 316L | Cr 16-18, Ni 10-14, Mo 2-3 | C, Si, P, S < 0,1 |

| Alumínio AlSi10Mg | Al bal., Si 9-11, Mg 0,2-0,45 | Fe < 0,55, Mn < 0,45, Ti < 0,15 |

| Titânio Ti6Al4V | Al 5,5-6,75, V 3,5-4,5 | Fe < 0,3, O < 0,2 |

| CoCrMo cromo cobalto | Co bal., Cr 26-30, Mo 5-7 | Si < 1, Mn < 1, C < 0,35, Fe < 0,75 |

| Liga de níquel Inconel 718 | Ni 50-55, Cr 17-21, Nb+Ta 4,75-5,5 | Mo 2,8-3,3, Ti 0,65-1,15 |

Propriedades do pó metálico

As propriedades dos pós metálicos determinam a qualidade da impressão, a funcionalidade da peça e a economia da produção:

Tabela 4: Principais propriedades dos pós metálicos para manufatura aditiva

| Propriedade | Faixa típica | Função |

|---|---|---|

| Tamanho da partícula | 10-75 μm | Afeta a espessura da camada, a resolução de detalhes e a densidade |

| Morfologia | Predominantemente esférico | Influencia o empacotamento, a capacidade de espalhamento e o fluxo |

| Densidade aparente | Até 80% de sólidos | Determina a quantidade necessária para construir peças |

| Densidade da torneira | Até 90% de sólidos | Indica a eficiência da embalagem durante o processamento |

| Taxa de fluxo | Até 50 s/50g | Garante a distribuição uniforme do pó durante a impressão |

| Pureza química | Até 99,9% de metal alvo | Evita produtos de reação ou inclusões |

As especificações dependem da qualidade exata da peça e das propriedades mecânicas necessárias.

Para a maioria dos metais em processos baseados em laser, o tamanho ideal do pó é de ~20-45 μm para otimizar a densidade da peça (>99%) e o acabamento da superfície (Ra 5-15 μm).

Os pós esféricos fluem e se espalham uniformemente. Formas irregulares afetam negativamente o empacotamento e causam defeitos. Os pós para jateamento de aglutinante podem ter de 10 a 100 μm, pois não há fusão.

As densidades aparentes e de tap mais altas levam a uma melhor utilização de pós metálicos caros durante a impressão. As densidades mais baixas causam desperdício excessivo.

O fluxo confiável garante camadas uniformes. Um fluxo ruim causa derretimento desigual e construções distorcidas. A absorção de umidade reduz muito a fluidez.

Até mesmo pequenas impurezas podem degradar as propriedades da liga ou entupir os bicos de impressão. O uso de matérias-primas de alta pureza é fundamental.

Tabela 5: Especificações do fornecedor para pós metálicos comuns

| Material | Faixa de tamanho | Conteúdo de oxigênio | Densidade da torneira | Vazão |

|---|---|---|---|---|

| Aço inoxidável 316L | 15-45 μm | < 0,1 wt% | Até 4,2 g/cc | < 40 s |

| AlSi10Mg | 25-55 μm | < 0,45 wt% | Até 2,7 g/cc | < 32 s |

| Ti6Al4V | 10-75 μm | < 0,13 wt% | Até 2,7 g/cc | < 50 s |

| CoCr | 20-63 μm | < 0,1 wt% | Até 4,4 g/cc | < 60 s |

| Inconel 718 | 10-45 μm | < 0,04 wt% | Até 4,5 g/cc | < 45 s |

Operar dentro da faixa recomendada garante a alta qualidade do produto. O excesso de variação pode causar defeitos.

Aplicações de pó metálico

Aqui estão alguns exemplos de aplicações de uso final que aproveitam as vantagens das peças metálicas impressas em 3D, juntamente com as ligas típicas utilizadas:

Tabela 6: Aplicações de uso final e ligas para peças de metal AM

| Setor | Aplicativo | Metais utilizados | Benefícios |

|---|---|---|---|

| Aeroespacial | Lâminas de turbina, estruturas, antenas | Ligas de Ti, superligas de Ni, ligas de Al | Economia de peso, canais de resfriamento complexos |

| Automotivo | Alavancas de freio, pistões, coletores | Ligas de alumínio, aço inoxidável | Ganhos de desempenho, montagens consolidadas |

| Médico | Implantes ortopédicos, ferramentas cirúrgicas | Ti, CoCr, aço inoxidável | Formas específicas para cada paciente, biocompatibilidade |

| Petróleo e gás | Corpos de válvulas, impulsores de bombas | Aço inoxidável, Inconel | Resiste a ambientes extremos |

| Consumidor | Joias, arte decorativa | Ligas de ouro, prata | Geometrias complexas, projetos personalizados |

O aditivo de metal permite produtos mais leves e mais fortes, ideais para cada função, a custos mais baixos em comparação com os processos de fabricação tradicionais em cenários de produção de pequenos lotes.

Tabela 7: Destaques da impressão 3D de metal em relação aos métodos tradicionais

| Métrico | Metal AM | Usinagem subtrativa | Fundição |

|---|---|---|---|

| Complexidade da peça | Sem restrições | Limitado pelo acesso à ferramenta | Restrito por fungos |

| Personalização | Altere facilmente os designs | Novos programas necessários | Redesenhar padrões |

| Custos operacionais | Baixa até 10.000 peças | Altos custos de instalação | Altos custos de ferramentas |

| Propriedades mecânicas | Similar ou superior | Depende do método | Varia, tratamento térmico |

PERGUNTAS FREQUENTES:

P: Qual é a diferença entre pós metálicos elementares pré-ligados e misturados?

R: Os pós pré-ligados têm a composição da liga alvo pré-fabricada pelo fabricante, garantindo a homogeneidade química. Os pós elementares misturados consistem em pós de metal puro que são misturados nas proporções desejadas antes da impressão, combinando-se durante a fusão.

P: Como essas propriedades do pó são medidas e analisadas?

A: A distribuição do tamanho das partículas é quantificada pela análise de difração a laser. A morfologia e a microestrutura são estudadas por microscopia óptica e eletrônica de varredura. As densidades são medidas pelos instrumentos Hall flowmeter e tapped density tester de acordo com as normas ASTM. A análise química é feita usando absorção atômica ou espectroscopia de emissão e fusão de gás inerte para o conteúdo de oxigênio e nitrogênio.

conhecer mais processos de impressão 3D

Frequently Asked Questions (Supplemental)

1) Which particle size distributions are best for different AM processes using 3D Printer Metal Powders?

- LPBF/SLM: 15–45 μm (tight PSD for spreadability and density)

- EBM: 45–105 μm (hot build reduces residual stress)

- DED: 45–150 μm (stable powder feeding)

- Binder Jetting/MIM: ≤22–30 μm (high green density and sinterability)

2) How many reuse cycles are acceptable for LPBF powders?

- It depends on alloy and controls. With sieving, blend-back, and monitoring O/N/H, PSD, and flow, many plants qualify 5–10 cycles before a full refresh. Define limits by mechanical property drift and defect analytics.

3) What are the key acceptance tests for incoming 3D printer metal powders?

- Chemistry (ICP/OES; O/N/H by inert gas fusion), PSD (laser diffraction per ASTM B822), morphology/cleanliness (SEM), flow and apparent density (ASTM B213/B212), tap density, Hall/Carney flow, and powder moisture. Request a lot-level Certificate of Analysis/powder passport.

4) Do green/blue lasers change powder requirements?

- Yes. For reflective alloys (Al, Cu), green/blue lasers improve absorptivity and broaden the process window, often enabling slightly coarser PSDs and higher build rates while holding density. Still specify spherical morphology and low oxide films.

5) How do post‑processing choices impact performance across alloys?

- HIP closes pores and boosts fatigue (notably Ti and Ni). Heat treatments per alloy (e.g., 17‑4PH H900, IN718 AMS 5662/5664) set strength/ductility. Surface finishing (shot peen, chemical/electropolish) reduces Ra and initiation sites; passivation (ASTM A967) benefits stainless parts in chlorides.

2025 Industry Trends and Data

- Powder traceability: Digital “powder passports” with chemistry, PSD, O/N/H, reuse count, and build linkage are becoming standard in aerospace and medical RFQs.

- Throughput: Multi‑laser LPBF, improved gas flow, and adaptive scanning yield 10–30% faster builds while maintaining density.

- Copper and aluminum renaissance: Green/blue lasers expand adoption of high‑conductivity Cu and reflective Al alloys for heat exchangers and RF parts.

- Sustainability: Argon recirculation, higher recycled content feedstocks, and extended reuse policies cut material OPEX and CO2e.

- QA automation: In‑situ melt‑pool/layer imaging with AI anomaly detection reduces CT burden and shortens qualification.

| KPI (3D Printer Metal Powders & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF relative density post‑HIP (Ti, Ni, SS) | 99.6–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during LPBF (ppm) | ≤1000 | 100–300 | Oxide, defects | Machine vendor guidance |

| Qualified powder reuse cycles (LPBF steels) | 4–6 | 6–10 | Cost, sustainability | Plant case studies |

| Build rate improvement (multi‑laser) | — | +10–30% | Produtividade | AMUG/Formnext 2024–2025 |

| Binder‑jet sintered density (316L) | 95–97% | 96–98% (≥99% w/HIP) | Mechanical reliability | OEM notes |

| Green/blue laser adoption (Cu/Al installs) | Pilot | Common on new lines | Conductive alloys | OEM releases |

| Recycled content in feedstock | 5–20% | 20–40% | ESG, cost | EPD/LCA disclosures |

References and standards:

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM F3302 (AM process control), ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook: Additive Manufacturing and Materials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: Green‑Laser LPBF of CuCr1Zr Heat Exchangers with Enhanced Density (2025)

- Background: An e‑mobility OEM needed compact copper heat exchangers with high thermal conductivity and leak‑tight channels.

- Solution: Switched to 515 nm green laser LPBF; spherical CuCr1Zr powder (15–45 μm), O ≤0.08 wt%; optimized gas flow and contour strategies; HIP + aging to peak conductivity.

- Results: As‑built density 99.3%, post‑HIP 99.9%; thermal conductivity 360–380 W/m·K; helium leak rate <1×10⁻⁹ mbar·L/s; build time −18% vs. IR laser baseline.

Case Study 2: Binder‑Jetted 316L Manifolds Achieving Near‑Wrought Properties via Sinter‑HIP (2024)

- Background: A robotics firm targeted cost and weight reductions for complex manifolds.

- Solution: Used 316L powder D50 ≈ 20 μm; controlled debind/sinter; HIP; implemented powder passports and SPC on shrinkage/porosity.

- Results: Final density 99.5%; UTS 550–570 MPa, elongation ~40%; unit cost −15% vs. machined assembly; CT reject rate −40%.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “Powder quality—especially interstitial control and PSD consistency—remains the strongest predictor of fatigue performance in metal AM.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “Process choice should be driven by downstream finishing and qualification: LPBF for fine features, binder jetting for throughput, DED for large repairs.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “AI‑assisted in‑situ monitoring tied to digital powder passports is rapidly becoming mandatory for regulated aerospace and medical builds.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ISO/ASTM 52907, 52904; ASTM F3302; ASTM B212/B213/B822

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com)

- QA/Monitoring: Melt‑pool and layerwise imaging (EOS, SLM Solutions, Renishaw); CT scanning for porosity; LECO O/N/H (https://www.leco.com)

- Design/Simulation: nTopology (lattices, heat exchangers), Ansys Additive and Simufact Additive (distortion/scan strategy), Autodesk Netfabb

- Post‑processing: HIP service providers; electropolish/passivation (ASTM A967) for stainless; age/solution treatments per alloy specs (e.g., IN718 AMS 5662/5664)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trends with KPI table and standards; provided two case studies (CuCr1Zr green‑laser LPBF and binder‑jet 316L manifolds); added expert viewpoints with affiliations; compiled practical standards, QA, simulation, and database resources for 3D Printer Metal Powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new oxygen/reuse specs, or new datasets on green/blue laser processing of Cu/Al powders are released.