Você já se maravilhou com as engrenagens complexas de uma bicicleta de alto desempenho ou com a força robusta de um guindaste de construção? O segredo por trás de muitas dessas maravilhas da engenharia moderna está em um herói minúsculo e despretensioso: pó de aço de baixa liga. Esse material inovador está revolucionando a maneira como fabricamos peças complexas, oferecendo uma combinação potente de resistência, versatilidade e precisão.

Mas o que é exatamente o pó de aço de baixa liga e como ele se traduz em aplicações no mundo real? Aperte os cintos, pois estamos prestes a nos aprofundar no fascinante mundo desse material transformador.

Pó de aço de baixa liga: Uma potência de composição

Em sua essência, o pó de aço de baixa liga é um pó metálico derivado do aço com uma composição cuidadosamente controlada. Diferentemente do aço tradicional, que contém um mínimo de elementos adicionais além de ferro e carbono, o pó de aço de baixa liga incorpora pequenas quantidades de outros metais, como cromo, manganês, níquel e molibdênio. Esses elementos de liga, mesmo em pequenas quantidades, desempenham um papel crucial no aprimoramento das propriedades do aço, tornando-o:

- Mais forte: Os elementos de liga, como o cromo e o manganês, contribuem para uma estrutura interna mais robusta, levando a uma maior força e resistência à deformação. Imagine o aço como um emaranhado de átomos de ferro. Os elementos de liga agem como reforços, tecendo-se nessa teia e criando uma estrutura mais resistente.

- Mais resistente: Certos elementos, como o molibdênio, melhoram a capacidade do aço de endurecer durante os processos de tratamento térmico. Pense no endurecimento como a têmpera de uma lâmina. O molibdênio ajuda o aço a "manter o fio" por mais tempo, oferecendo resistência superior ao desgaste.

- Mais versátil: A combinação específica de elementos de liga pode ser adaptada para obter as propriedades desejadas. Precisa de um aço que seja forte e soldável? O níquel pode ajudar a atingir esse equilíbrio. É como ter uma caixa de ferramentas repleta de diferentes elementos de liga, cada um oferecendo benefícios exclusivos para aplicações específicas.

Aqui está uma tabela que descreve os tipos, a composição, as propriedades e as características de vários pós de aço de baixa liga:

| Tipo de pó de aço de baixa liga | Composição (wt%) | Principais propriedades | Características |

|---|---|---|---|

| 17-4PH | Fe (Bal.), Cr (17), Ni (4), Cu (4) | Alta resistência, boa resistência à corrosão, excelente usinabilidade | Amplamente utilizado em aplicações aeroespaciais e médicas |

| 4140 | Fe (Bal.), Cr (1), Mo (0,25), Mn (0,80), C (0,40) | Alta resistência, boa temperabilidade, excelente tenacidade | Escolha popular para engrenagens, eixos e outros componentes estruturais |

| 316L | Fe (Bal.), Cr (16-18), Ni (10-14), Mo (2-3) | Excelente resistência à corrosão, boa soldabilidade | Ideal para aplicações que exigem alta resistência a produtos químicos e água salgada, como componentes marítimos e implantes médicos |

| AISI 42CrMo4 | Fe (Bal.), Cr (1,00), Mo (0,20), Mn (0,70), C (0,42) | Alta resistência, boa tenacidade, excelente resistência à fadiga | Usado extensivamente no setor automotivo para peças como virabrequins e bielas |

| 20MnCr5 | Fe (Bal.), Mn (1,30), Cr (0,60), C (0,20) | Alta resistência, boa ductilidade, excelente resistência ao desgaste | Uma opção econômica para prototipagem automotiva e componentes de uso geral |

| CM24 | Fe (Bal.), Cr (2,5), Mo (0,4), Ni (0,5) | Alta resistência, boa resistência à deformação em temperaturas elevadas | Usado nos setores de geração de energia e petróleo e gás para componentes que operam sob alta tensão e calor |

| GLTech AM300 | Fe (Bal.), Ni (2), Cr (0,5), Mo (0,5) | Boa resistência, alta ductilidade, excelente tenacidade | Uma opção versátil para uma ampla gama de aplicações, conhecida por seu bom equilíbrio de propriedades |

| Hoeganaes DM20 | Fe (Bal.), Ni (2), Cr (0,5), Mo (0,5) | Propriedades similares a GLTech AM300 | Outra opção popular que oferece um bom equilíbrio de resistência, ductilidade e tenacidade |

| Carpenter AM 301 | Fe (Bal.), Ni (1,8), Cr (0,5), Mo (0,3) | Alta resistência, boa resistência à fadiga | Uma opção premium para aplicações exigentes que requerem desempenho superior |

| Extrude Hone AM304L | Fe (Bal.), Ni (8-12), Cr (18-20), Mo (2-3) |

Pó de aço de baixa liga: A Manufacturing Marvel

A magia do pó de aço de baixa liga não está apenas em sua composição, mas também na forma como ele revoluciona a fabricação. Os métodos tradicionais, como usinagem ou fundição, geralmente envolvem desperdício significativo de material e limitações na criação de geometrias complexas. É aqui que a manufatura de baixo aditivo (AM), também conhecida como impressão 3D, entra em cena como um divisor de águas.

O pó de aço de baixa liga se destaca na AM por vários motivos:

- Fabricação de formas quase líquidas: A AM constrói peças camada por camada usando o pó, permitindo a criação de formas complexas com o mínimo de desperdício de material. Imagine a construção de uma engrenagem complexa com canais internos - uma façanha quase impossível com os métodos tradicionais, mas facilmente alcançável com a AM e o pó de aço de baixa liga.

- Liberdade de design: A AM liberta-se das restrições da fabricação tradicional, permitindo que os engenheiros projetem geometrias complexas que antes eram impossíveis. Pense em estruturas leves com treliças internas para aumentar a resistência ou em peças com canais de resfriamento complexos para melhorar o desempenho.

- Personalização em massa: A AM permite a produção de peças personalizadas em pequenos lotes, o que a torna ideal para prototipagem, produção de baixo volume ou até mesmo para a criação de implantes médicos personalizados.

Aqui está uma tabela que mostra algumas das aplicações do pó de aço de baixa liga em vários setores:

| Setor | Aplicativo | Pó de aço de baixa liga específico | Vantagens |

|---|---|---|---|

| Aeroespacial | Lâminas de turbina, componentes do trem de pouso, peças estruturais leves | 17-4PH, CM24 | Alta relação resistência/peso, excelentes propriedades mecânicas em temperaturas elevadas |

| Automotivo | Engrenagens, virabrequins, bielas, componentes de freio | AISI 42CrMo4, 20MnCr5 | Alta resistência, boa resistência à fadiga, resistência ao desgaste |

| Médico | Implantes dentários, instrumentos cirúrgicos, próteses | 316L | Excelente resistência à corrosão, biocompatibilidade |

| Petróleo e gás | Ferramentas de fundo de poço, válvulas, vasos de pressão | CM24 | Alta resistência, resistência à fluência em altas temperaturas |

| Ferramentas | Moldes, matrizes, punções | GLTech AM300, Hoeganaes DM20 | Bom equilíbrio entre resistência, ductilidade e tenacidade para aplicações de ferramentas |

| Bens de consumo | Componentes de artigos esportivos, peças de bicicletas, componentes de armas de fogo | Vários, dependendo da aplicação | Liberdade de design, recursos de redução de peso |

É importante observar que a seleção do pó de aço de baixa liga correto é fundamental para otimizar o desempenho em uma aplicação específica. Fatores como a força desejada, a resistência à corrosão e a capacidade de impressão desempenham um papel importante. Aqui está uma tabela que descreve algumas das principais considerações ao escolher um pó de aço de baixa liga:

| Fator | Descrição | Exemplo |

|---|---|---|

| Força | A capacidade do material de resistir ao estresse sem quebrar | O AISI 42CrMo4 é uma boa opção para aplicações de alta resistência, como virabrequins. |

| Dureza | A resistência do material à indentação permanente | A adição de molibdênio a um pó de aço pode melhorar sua temperabilidade. |

| Robustez | A capacidade do material de absorver energia antes de fraturar | O GLTech AM300 oferece um bom equilíbrio de resistência e tenacidade para várias aplicações. |

| Resistência à corrosão | A capacidade do material de resistir à ferrugem e à degradação | O 316L é ideal para aplicações que exigem alta resistência a produtos químicos e água salgada. |

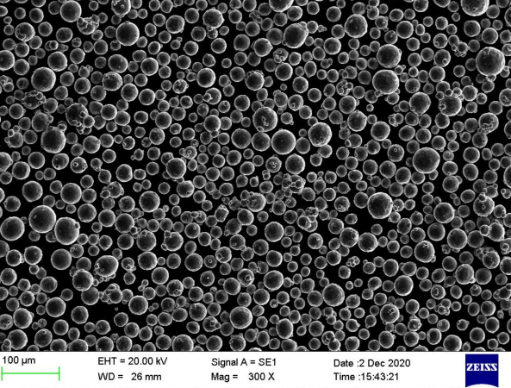

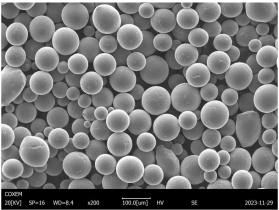

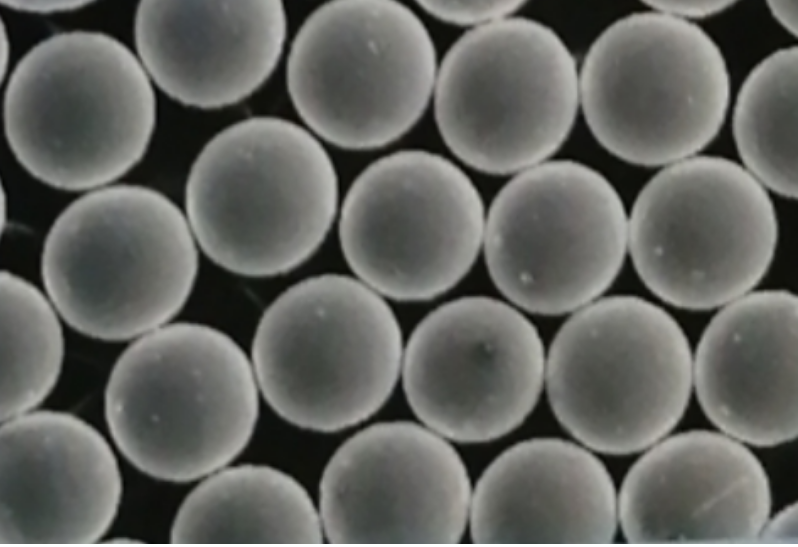

| Capacidade de impressão | Como o pó flui e se funde durante o processo de AM | Os pós com formato esférico e tamanho de partícula consistente geralmente oferecem melhor capacidade de impressão. |

Vários fornecedores de boa reputação oferecem uma ampla gama de pós de aço de baixa ligaOs preços variam de acordo com a composição específica e o tamanho das partículas. Aqui está uma tabela que lista alguns fornecedores de destaque para sua referência (observe que as informações sobre preços podem mudar e precisam ser obtidas diretamente com o fornecedor):

| Fornecedor | Local na rede Internet | Produtos |

|---|---|---|

| Höganäs AB | https://www.hoganas.com/en/ | Uma ampla gama de pós de aço de baixa liga para AM |

| Manufatura aditiva da Carpenter | https://www.carpentertechnology.com/additive-manufacturing | Pós de aço de baixa liga premium para aplicações exigentes |

| Extrude Hone Corporation | https://www.extrudehone.com/ | Pós de aço de baixa liga para várias aplicações de AM |

| AP Powder Company | https://www.allpowderpaints.com/ | Pós metálicos para AM, incluindo graus de aço de baixa liga |

Prós e contras de Pó de aço de baixa liga em AM

Como qualquer material, o pó de aço de baixa liga em AM tem seu próprio conjunto de vantagens e limitações:

Prós:

- Alta relação resistência/peso: O pó de aço de baixa liga pode alcançar excelente resistência e, ao mesmo tempo, manter um peso relativamente baixo, o que o torna ideal para aplicações como componentes aeroespaciais em que a redução de peso é fundamental. Imagine uma asa de avião - ela precisa ser incrivelmente forte para suportar o estresse do voo, mas também leve para otimizar a eficiência do combustível. O pó de aço de baixa liga em AM ajuda a atingir esse equilíbrio delicado.

- Liberdade de design: Como mencionado anteriormente, a AM se liberta das restrições tradicionais de fabricação. Com o pó de aço de baixa liga, os engenheiros podem projetar geometrias complexas que antes eram impossíveis. Isso abre portas para a inovação em tudo, desde estruturas leves com treliças internas para aumentar a resistência até peças com canais de resfriamento complexos para melhorar a dissipação de calor nos motores.

- Eficiência do material: A AM com pó de aço de baixa liga minimiza o desperdício de material em comparação com os métodos tradicionais, como a usinagem. Pense em esculpir uma engrenagem complexa em um bloco sólido de aço - uma quantidade significativa de material acaba como sucata. A AM constrói peças camada por camada, usando apenas a quantidade necessária de pó, o que leva a uma abordagem mais sustentável e econômica.

- Personalização em massa: A AM permite a produção de peças personalizadas em pequenos lotes. Isso faz com que o pó de aço de baixa liga seja ideal para prototipagem, criação de ferramentas e moldes especializados ou até mesmo para a fabricação de implantes médicos personalizados que combinam perfeitamente com a anatomia do paciente.

Contras:

- Custo: Embora a tecnologia AM esteja evoluindo constantemente e se tornando mais acessível, a AM de pó de aço de baixa liga ainda pode ser mais cara do que a manufatura tradicional para execuções de produção de alto volume. Isso se deve a fatores como o custo do próprio pó, as máquinas de AM e o processo geral.

- Rugosidade da superfície: As peças impressas com AM podem ter um acabamento superficial um pouco mais áspero em comparação com os componentes usinados tradicionalmente. No entanto, técnicas de pós-processamento, como polimento ou usinagem, podem ser usadas para obter uma superfície mais lisa, se necessário.

- Seleção limitada de materiais: Embora a variedade de pós de aço de baixa liga disponíveis para AM esteja crescendo, ela ainda não é tão vasta quanto as opções disponíveis para a produção tradicional de aço. Isso pode limitar as aplicações em setores específicos em que as propriedades exclusivas do material podem ser necessárias.

- Controle de processos: O sucesso do AM com pó de aço de baixa liga depende muito dos parâmetros adequados de controle do processo. Fatores como potência do laser, velocidade de varredura e temperatura do leito de pó desempenham um papel fundamental na obtenção das propriedades mecânicas desejadas na peça final.

Perguntas frequentes

Aqui estão algumas perguntas frequentes (FAQ) sobre pó de aço de baixa liga:

P: Quais são os diferentes tipos de pó de aço de baixa liga disponíveis para AM?

R: Há uma grande variedade de pós de aço de baixa liga disponíveis, cada um com uma composição específica feita sob medida para diferentes propriedades. Alguns tipos comuns incluem 17-4PH para alta resistência e resistência à corrosão, 4140 para boa temperabilidade e 316L para excelente resistência à corrosão.

P: Quais são as vantagens de usar pó de aço de baixa liga em vez de aço tradicional em AM?

R: O pó de aço de baixa liga oferece várias vantagens, incluindo a fabricação de formas quase líquidas com o mínimo de desperdício, liberdade de projeto para geometrias complexas e recursos de personalização em massa para produção de pequenos lotes.

P: Quais são algumas das limitações do uso de pó de aço de baixa liga na AM?

R: Algumas limitações incluem custos potencialmente mais altos em comparação com a fabricação tradicional de alto volume, acabamentos de superfície um pouco mais ásperos e uma seleção limitada de materiais em comparação com a produção tradicional de aço.

P: Qual é a resistência das peças feitas com pó de aço de baixa liga?

R: O pó de aço de baixa liga pode atingir níveis de resistência muito altos, dependendo da composição específica e dos parâmetros de processamento.

P: Quais setores estão usando pó de aço de baixa liga em AM?

R: O pó de aço de baixa liga encontra aplicações em vários setores, incluindo aeroespacial, automotivo, médico, petróleo e gás, ferramentas e até mesmo bens de consumo.

Em conclusão, o pó de aço de baixa liga é um material revolucionário que está transformando o cenário da manufatura aditiva. Sua combinação exclusiva de resistência, versatilidade e liberdade de design abre portas para a inovação em vários setores. À medida que a tecnologia AM continua a evoluir e os custos se tornam mais competitivos, podemos esperar uma adoção ainda mais ampla do pó de aço de baixa liga, moldando o futuro da manufatura com seu potencial para peças complexas e de alto desempenho.

conhecer mais processos de impressão 3D

Frequently Asked Questions (FAQ)

1) Which low alloy steel powders are most popular for AM vs. MIM and why?

- AM (LPBF/BJ/DED): 17-4PH, 4140/42CrMo4, 20MnCr5, and 316L-like variants for corrosion-critical uses due to good printability, sphericity, and established parameters. MIM: 4605, 17-4PH, 4340/4140 given fine PSD (5–20 μm) and mature debind/sinter data.

2) What powder characteristics matter most for Low Alloy Steel Powder in AM?

- Sphericity (>0.93), tight PSD (e.g., 15–45 μm for LPBF; 20–80 μm for BJ), low oxygen/nitrogen (O ≤0.06 wt%, N ≤0.03 wt% typical), low satellites, good Hall flow and tap density to ensure spreadability and density.

3) How do heat treatments differ among common low alloy grades after AM?

- 17-4PH: solution + aging (e.g., H900–H1150). 4140/42CrMo4: quench and temper to target hardness/toughness. 20MnCr5: case hardening/carburizing for wear. Parameters depend on as-built microstructure and desired properties.

4) Can water-atomized low alloy steel powders be used for binder jetting?

- Yes, with post-spheroidization, deoxidation, and narrow classification. Many BJ lines use engineered WA + spheroidized powders to lower cost while maintaining sinterability.

5) What drives cost for Low Alloy Steel Powder in AM?

- Atomization route (gas/plasma > water), PSD yield (fine cuts cost more), certification level (medical/aero premiums), commodity surcharges (Ni, Mo, Cr), and logistics. Reuse strategies and argon recovery can lower effective $/kg.

2025 Industry Trends: Low Alloy Steel Powder

- Cost stabilization via gas recirculation: Argon recovery and optimized gas-to-metal ratios cut utility costs by 15–35% for GA powders.

- BJ + MIM convergence: Shared debind/sinter cells and standardized COAs accelerate qualification of 20MnCr5/4140 parts.

- Digital material passports: Lot-level PSD (D10/D50/D90), O/N/H, flow, tap density, and storage humidity increasingly required in RFQs.

- Surface integrity focus: Standardized shot peen/electropolish and heat-treat recipes to meet fatigue targets in gears and drivetrain parts.

- Sustainability metrics: Suppliers report CO2e/kg and recycled content; buyers include ESG criteria in supplier scoring.

2025 KPI Snapshot for Low Alloy Steel Powder (indicative ranges)

| Métrico | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Sphericity (GA, 15–45 μm) | 0.92–0.95 | 0.94–0.97 | Improved nozzles/classification |

| Oxygen (wt%) low alloy steels | 0.06–0.10 | 0.04–0.08 | Better inert handling |

| Hall flow (s/50 g) | 22–30 | 20–26 | ASTM B213 |

| Tap density (g/cm³) | 3.6–4.2 | 3.8–4.4 | PSD tuning |

| LPBF relative density (as-built) | 99.0–99.5% | 99.3–99.8% | Otimização de parâmetros |

| Argon use reduction | — | 15–35% | Recirculation systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019/E1409/E1447; MPIF/ASTM material specs; NIST AM‑Bench; supplier sustainability reports

Latest Research Cases

Case Study 1: Carburized 20MnCr5 LPBF Gears with Enhanced Fatigue (2025)

Background: An EV drivetrain supplier needed lightweight gears with high contact fatigue resistance.

Solution: Used gas-atomized Low Alloy Steel Powder (20MnCr5, D50 ≈ 32 μm, O = 0.05 wt%); LPBF parameter set targeting 99.6% density; post-build stress relief, carburize + quench/temper; micro-shot peen.

Results: Bending fatigue limit +18% vs wrought reference at equal mass; surface hardness 60–62 HRC with case depth 0.9–1.1 mm; NVH improved (gear whine −2.4 dB); scrap rate −22% after PSD tightening.

Case Study 2: Binder Jet 4140 with Inline Spheroidized WA Powder (2024)

Background: A hydraulics OEM sought lower-cost manifolds with adequate toughness.

Solution: Qualified water-atomized 4140 post-spheroidized powder (20–65 μm); catalytic debind, vacuum sinter + temper; selective machining on sealing faces.

Results: Powder cost −20% vs GA; sintered density 97.5–98.5%; impact energy +12% after temper optimization; leak rate <10−6 mbar·L/s after impregnation; lead time −30% vs machining billet.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Linking powder KPIs—PSD and O/N/H—to CT porosity and fatigue outcomes enables performance-based sourcing of Low Alloy Steel Powder.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Binder jetting of engineered low alloy steels is maturing, especially where shared sinter assets with MIM flatten costs for serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Consistent COAs to ISO/ASTM 52907 and ASTM data reporting frameworks shorten qualification for safety-critical drivetrain components.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM standards: B212/B213/B703 (density/flow), E1019/E1409/E1447 (O/N/H), process reporting (F3301)

https://www.astm.org/ - MPIF resources and material specs for powder metallurgy and low alloy steels

https://www.mpif.org/ - NIST AM‑Bench: Public datasets correlating powder, process, and performance

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials for LPBF/BJ and MIM routes

https://senvol.com/database - OEM/supplier notes (e.g., Höganäs, Carpenter Additive, Sandvik) on low alloy steel powder selection, heat treat, and sintering best practices

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, a 2025 KPI table for low alloy steel powders, two recent case studies (LPBF 20MnCr5 gears; BJ 4140 manifolds), expert viewpoints, and curated tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM/MPIF specs update, major suppliers revise powder COA requirements, or new fatigue/corrosion datasets for low alloy AM grades are published.