Visão geral de pó de níquel molibdênio

O pó de níquel-molibdênio é um pó de liga metálica composto de níquel e molibdênio. Ele oferece uma combinação exclusiva de propriedades, incluindo alta resistência, resistência à corrosão, resistência ao desgaste e capacidade de suportar altas temperaturas.

Alguns detalhes importantes sobre o pó de níquel molibdênio:

- Composição - Normalmente, contém 60-70% de níquel e 30-40% de molibdênio por peso. As proporções específicas podem ser personalizadas.

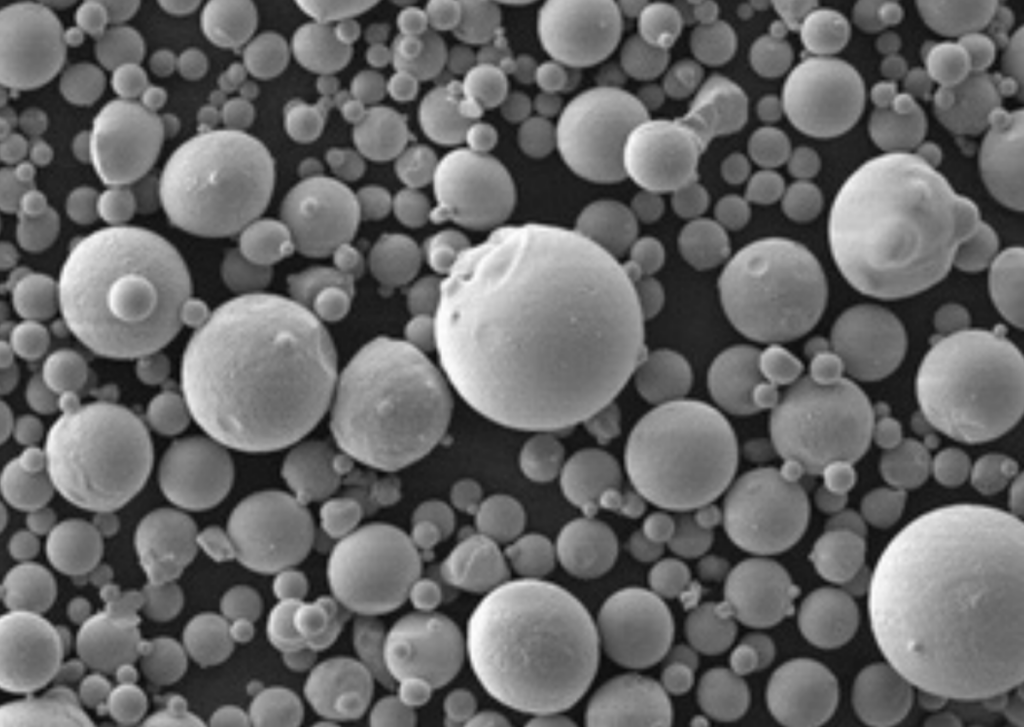

- Método de produção - Geralmente fabricado por pré-ligação e atomização de níquel e molibdênio para criar um pó fino e homogêneo.

- Tamanho da partícula - Varia de 10 a 150 mícrons, dependendo da aplicação. Os pós mais finos proporcionam propriedades mais uniformes.

- Forma - As partículas de pó esféricas permitem maior densidade de empacotamento e fluxo suave. Formas irregulares também estão disponíveis.

- Nomes comerciais comuns - pó de níquel-molibdênio, pó de NiMo, 60NiMo, 65NiMo

Tipos de pó de níquel-molibdênio

| Tipo | Composição | Características |

|---|---|---|

| Pó de pré-liga de níquel-molibdênio | 60-70% Ni, 30-40% Mo | Composição uniforme, propriedades consistentes, bom desempenho |

| Proporções personalizadas de níquel molibdênio | 50/50 Ni/Mo a 90/10 Ni/Mo | Adaptado às necessidades específicas do aplicativo |

| Pó de níquel molibdênio nanocristalino | 60-70% Ni, 30-40% Mo, tamanho de grão <100 nm | Resistência muito alta, microestrutura homogênea |

Propriedades do pó de níquel-molibdênio

| Propriedade | Característica |

|---|---|

| Composição | 60-70% Ni, 30-40% Mo |

| Densidade | 8,0-9,5 g/cc |

| Ponto de fusão | 1315-1400°C (2400-2550°F) |

| Força | Alta, 700-1300 MPa |

| Ductilidade | Moderado, alongamento de 5-15% |

| Dureza | 250-450 HV |

| Resistência à oxidação | Bom para até 1000°C no ar |

| Resistência à corrosão | Excelente, resistente a ácidos |

| Resistividade elétrica | ~138 μΩ.cm |

| Condutividade térmica | 10-12,5 W/m.K |

| Coeficiente de expansão térmica | 12-14 x 10ˉ6/°C |

Aplicações do pó de níquel-molibdênio

| Setor | Aplicativo | Benefícios |

|---|---|---|

| Aeroespacial | Lâminas de turbina, componentes de motor | Alta resistência à temperatura, resistência à oxidação |

| Petróleo e gás | Ferramentas de fundo de poço, válvulas, bombas | Força, resistência ao desgaste e à corrosão |

| Automotivo | Engrenagens, eixos de acionamento | Resistência à fadiga e ao desgaste |

| impressao 3D | Peças metálicas impressas | Materiais de alto desempenho |

| Eletrônicos | Filmes espessos condutores | Propriedades elétricas, estabilidade |

Níquel Molibdênio em pó Especificações

| Parâmetro | Faixa |

|---|---|

| Conteúdo de níquel | 60-70 wt% |

| Conteúdo de molibdênio | 30-40 wt% |

| Tamanho da partícula | 10-150 μm |

| Densidade aparente | 2,5-4,5 g/cc |

| Densidade da torneira | 4-6 g/cc |

| Vazão | 25-35 s/50g |

| Conteúdo de oxigênio | <0,5 wt% |

| Conteúdo de carbono | <0,1 wt% |

Compare as vantagens e limitações do pó de níquel molibdênio:

| Vantagens | Limitações |

|---|---|

| Alta resistência em temperaturas elevadas | Mais caro que o níquel em pó |

| Excelente resistência à corrosão | Menor ductilidade do que o níquel |

| Alta dureza e resistência ao desgaste | Mais pesado do que as ligas de titânio |

| Resistente à oxidação até 1000°C | Não é tão condutivo quanto o níquel puro |

| Proporções de liga personalizáveis | Os pós metálicos refratários têm pontos de fusão mais altos |

Onde comprar Níquel Molibdênio em pó

| Fornecedor | Descrição | Preços |

|---|---|---|

| Elementos americanos | Pó de pré-liga puro, tamanhos de partículas personalizados | $50-200/lb |

| Stanford Materials Corp | Pó de NiMo pré-fabricado e misturado | $75-250/kg |

| American Metal & Alloys | Ampla seleção de proporções de NiMo | $100-350/kg |

| The Metal Powder Company | Pós de NiMo esféricos e irregulares | £60-180/kg |

perguntas frequentes

Para que é usado o pó de níquel-molibdênio?

O pó de níquel-molibdênio tem alta resistência a temperaturas elevadas de até 1.000°C. Ele resiste à corrosão e à oxidação. Os principais usos incluem componentes aeroespaciais, como lâminas de turbina, engrenagens e eixos automotivos, ferramentas de fundo de poço de petróleo e gás e peças metálicas de impressão 3D em todos os setores.

O pó de níquel molibdênio é condutor?

Sim, o pó de níquel-molibdênio tem boa condutividade elétrica graças ao seu alto teor de níquel, em torno de 138 μΩ.cm. Isso o torna útil para aplicações de filmes espessos condutores.

Qual é a composição do níquel molibdênio?

A composição típica é de 60-70% de níquel e 30-40% de molibdênio por peso. As proporções exatas podem ser personalizadas de acordo com os requisitos da aplicação.

Qual é a diferença entre níquel molibdênio e inconel?

A Inconel é uma família de superligas à base de níquel-cromo. As ligas de níquel-molibdênio utilizam molibdênio em vez de cromo para obter alta resistência, dureza e resistência à corrosão.

Qual liga é mais forte que o níquel-molibdênio?

As ligas metálicas refratárias, como o tungstênio ou o rênio, têm pontos de fusão mais altos do que o níquel-molibdênio. Os pós de cobalto de carboneto de tungstênio oferecem extrema dureza e resistência ao desgaste. Entretanto, o níquel molibdênio oferece a melhor combinação de resistência a temperaturas elevadas, ductilidade e resistência à oxidação.

conhecer mais processos de impressão 3D

Additional FAQs About Nickel Molybdenum Powder

1) What PSD and morphology are recommended for additive manufacturing?

- For LPBF, use spherical Nickel Molybdenum Powder with PSD 15–45 µm, sphericity ≥0.92, satellites <5%. For DED, 45–150 µm with tight sieving and low hollow fraction verified by CT.

2) How does Ni:Mo ratio affect properties?

- Higher Mo (35–40 wt%) increases solid-solution strengthening and acid corrosion resistance (reduces pitting/crevice attack) but can reduce ductility and raise flow stress during processing. Higher Ni improves ductility and thermal conductivity.

3) What environments benefit most from Ni–Mo alloys?

- Reducing, chloride- and acid-rich media (HCl, H2SO4) and sour service (H2S/CO2) where Mo improves resistance to localized corrosion and stress corrosion cracking relative to Ni-only or Ni–Cr systems.

4) Which atomization gas is preferred and why?

- Argon is generally preferred to minimize nitrogen pickup and unwanted nitrides; nitrogen can be acceptable for some Ni–Mo grades if N is controlled and does not embrittle the alloy. Target O ≤0.05 wt% and N per spec.

5) What post-processing improves performance of AM parts made with Ni–Mo powder?

- HIP to close porosity, followed by solution treatment/ageing per grade; precision machining plus corrosion passivation/electropolishing for flow-critical or corrosive-service components.

2025 Industry Trends for Nickel Molybdenum Powder

- Energy sector pull-through: Upstream and chemical processing investments drive demand for Ni–Mo powders for corrosion-critical valves, pumps, and downhole tools.

- AM qualification momentum: More vendors publish LPBF/DED material cards and heat-treatment windows for Ni–Mo compositions, including HIP’d property data.

- Cleaner powders: Expanded EIGA/PA capacity lowers O/N/H levels and tightens satellite/hollow control, improving fatigue and corrosion outcomes.

- Cost stabilization: Mo price volatility moderated in 2025; long-term contracts reduce powder price swings for Ni–Mo prealloys.

- Sustainability: Increased revert usage with O/N/H monitoring and documented powder-reuse cycles without compromising corrosion performance.

2025 Market and Technical Snapshot (Nickel Molybdenum Powder)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade Ni–Mo powder price | $70–$160/kg | -2–6% | Supplier quotes; moderated Mo pricing |

| Recommended PSD (LPBF / DED) | 15–45 µm / 45–150 µm | Stable | OEM parameter guides |

| Sphericity (SEM/image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Oxygen content (AM-grade) | ≤0.03–0.05 wt% | Down | EIGA/PA adoption |

| Typical LPBF density after HIP | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated reuse cycles (with QC) | 6–8 cycles | Stable | O/N/H tracking + sieving |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Nickel Alloys; Corrosion; AM materials): https://www.asminternational.org

Latest Research Cases

Case Study 1: LPBF Ni–Mo Impellers for Acid Transfer Pumps (2025)

Background: A chemical processor needed corrosion‑resistant impellers with internal channels for HCl service.

Solution: Argon gas‑atomized Ni–Mo powder (65Ni–35Mo), PSD 15–45 µm, sphericity ≥0.95; 280°C plate heating; island scan with contour-first; HIP + solution treat; electropolish of flow paths.

Results: Density 99.9% post‑HIP; CT showed zero through‑wall porosity; corrosion rate in 10% HCl at 60°C reduced by 35% vs. cast Ni alloy baseline; pump efficiency +4.2%.

Case Study 2: DED Repair of Ni–Mo Valve Seats in Sour Gas (2024)

Background: Oil & gas operator sought on‑site repair with high sour‑service resistance.

Solution: DED using 45–125 µm Ni–Mo powder with controlled O ≤0.04 wt%; preheat and interpass temperature control; post‑weld HIP surrogate (high‑pressure heat treat) + finish machining.

Results: Hardness 320–360 HV; no sulfide stress cracking in NACE TM0177 testing; service life projected +25% vs. prior weld overlay.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology—especially low hollow and satellite fractions—are decisive for fatigue and corrosion reliability in Ni–Mo AM components.” - Dr. John R. Scully, Charles Henderson Professor of Materials Science, University of Virginia

Key viewpoint: “Molybdenum’s role in stabilizing passive films under reducing acids makes Ni–Mo alloys uniquely suited to aggressive chloride environments.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Inline O/N/H trending and CT quantification of defects are now standard for qualifying Ni–Mo powder lots for aerospace and chemical service.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and corrosion guidance

- ISO/ASTM 52907 (Metal powders) and 52908 (Machine qualification): https://www.iso.org | https://www.astm.org

- NACE/AMPP standards for sour service corrosion testing: https://www.ampp.org

- Handbooks and data

- ASM Handbooks (Nickel and High‑Temperature Alloys; Corrosion; AM materials): https://www.asminternational.org

- Metrology and QC

- Interstitials: LECO O/N/H analyzers

- PSD/shape: Malvern Mastersizer, SEM image analysis

- CT for hollow/satellite fraction: industrial CT solutions

- Electrochemical test methods for corrosion rate and pitting potential

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 trends with data table and sources; provided two recent Ni–Mo case studies; compiled expert viewpoints; listed practical tools/resources for Nickel Molybdenum Powder

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM or AMPP publish updated powder/corrosion standards, major OEMs release validated Ni–Mo AM property cards, or new datasets on powder cleanliness–corrosion correlations become available