1. Einleitung

Inconel 718-Pulver ist ein Hochleistungssuperlegierungspulver, das sich in verschiedenen Branchen großer Beliebtheit erfreut. Mit seinen außergewöhnlichen Eigenschaften und seiner Vielseitigkeit ist es zu einem bevorzugten Material für Anwendungen geworden, die Festigkeit, Haltbarkeit und Beständigkeit gegen extreme Bedingungen erfordern. In diesem Artikel wird die Welt des Inconel 718-Pulvers erkundet und auf seine Eigenschaften, Anwendungen, Herstellungsverfahren, Vorteile, Grenzen und Zukunftstrends eingegangen.

2. Was ist Inconel 718-Pulver?

Inconel 718-Pulver ist eine pulverisierte Form von Inconel 718, einer Superlegierung auf Nickelbasis, die für ihre hervorragenden mechanischen Eigenschaften und ihre Beständigkeit gegen Korrosion, Oxidation und hohe Temperaturen bekannt ist. Sie besteht in erster Linie aus Nickel, Chrom und Molybdän, mit geringen Anteilen anderer Elemente wie Eisen, Niob und Titan. Die Pulverform erleichtert die Handhabung und ermöglicht fortschrittliche Fertigungstechniken wie die additive Fertigung.

3. Eigenschaften von Inconel 718-Pulver

3.1 Hohe Festigkeit und Langlebigkeit

Inconel 718-Pulver weist eine bemerkenswerte Festigkeit und Haltbarkeit auf und eignet sich daher für anspruchsvolle Anwendungen. Dank seiner hohen Zug-, Ermüdungs- und Bruchfestigkeit können die aus diesem Pulver hergestellten Komponenten extremen mechanischen Belastungen standhalten.

3.2 Korrosions- und Oxidationsbeständigkeit

Eine der herausragenden Eigenschaften von Inconel 718-Pulver ist seine außergewöhnliche Korrosions- und Oxidationsbeständigkeit. Es bleibt resistent gegen korrosive Umgebungen, einschließlich Säuren, Laugen und Meeresumgebungen. Darüber hinaus behält es seine Integrität auch bei hohen Temperaturen, so dass es sich für Hochtemperaturanwendungen eignet.

3.3 Temperaturbeständigkeit

Inconel 718-Pulver behält seine mechanischen Eigenschaften sowohl bei niedrigen als auch bei hohen Temperaturen, was es zu einer zuverlässigen Wahl für Anwendungen mit starken Temperaturschwankungen macht. Es kann Temperaturen von kryogenen Werten bis zu 704°C (1300°F) standhalten, ohne seine Leistung zu beeinträchtigen.

3.4 Ermüdung und Kriechbeständigkeit

Dank seiner ausgezeichneten Ermüdungs- und Kriechfestigkeit wird Inconel 718-Pulver häufig in Anwendungen eingesetzt, die eine zyklische Belastung und eine längere Exposition gegenüber hohen Temperaturen beinhalten. Es ist verformungsbeständig und behält seine strukturelle Integrität auch unter extremen Bedingungen bei.

3.5 Schweißeignung

Inconel 718-Pulver ist gut schweißbar und ermöglicht die Herstellung komplexer Bauteile durch verschiedene Schweißtechniken. Es kann leicht mit anderen Werkstoffen verbunden werden, um Hybridstrukturen zu schaffen, was seine Anwendungsmöglichkeiten erweitert.

4. Anwendungen von Inconel 718-Pulver

Inconel 718-Pulver wird aufgrund seiner außergewöhnlichen Eigenschaften und Zuverlässigkeit in einer Vielzahl von Branchen eingesetzt. Einige bemerkenswerte Anwendungen umfassen:

4.1 Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie wird Inconel 718-Pulver in großem Umfang für die Herstellung von Turbinentriebwerkskomponenten, Raketenmotoren und Strukturteilen von Flugzeugen verwendet. Seine Fähigkeit, hohen Temperaturen, Korrosion und mechanischen Belastungen standzuhalten, macht es zu einer bevorzugten Wahl für kritische Flugzeugkomponenten.

4.2 Automobilindustrie

In der Automobilindustrie wird Inconel 718-Pulver in Abgassystemen, Turboladern und anderen Hochtemperaturkomponenten eingesetzt. Seine Festigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit tragen zu einer verbesserten Leistung und Haltbarkeit in anspruchsvollen Automobilanwendungen bei.

4.3 Öl- und Gasindustrie

Inconel 718-Pulver wird in der Öl- und Gasindustrie häufig für Bohrlochwerkzeuge, Bohrlochkopfkomponenten und Ventile verwendet. Seine Beständigkeit gegen korrosive Umgebungen, hohe Temperaturen und Hochdruckbedingungen machen es zu einem idealen Werkstoff für anspruchsvolle Öl- und Gasexplorations- und Produktionsumgebungen.

4.4 Stromerzeugung

Inconel 718-Pulver wird in Energieerzeugungsanlagen wie Gasturbinen, Dampfturbinen und Kernreaktoren eingesetzt. Seine Fähigkeit, extremen Temperaturen, Druckunterschieden und korrosiven Umgebungen standzuhalten, gewährleistet eine zuverlässige Leistung und Langlebigkeit in Anwendungen der Energieerzeugung.

4.5 Medizinische Industrie

In der medizinischen Industrie wird Inconel 718-Pulver für chirurgische Implantate, Prothesen und medizinische Instrumente verwendet. Seine Biokompatibilität, Festigkeit und Korrosionsbeständigkeit machen es zu einem geeigneten Werkstoff für kritische medizinische Anwendungen, bei denen Haltbarkeit und Kompatibilität mit dem menschlichen Körper entscheidend sind.

5. Herstellungsverfahren für Inconel 718-Pulver

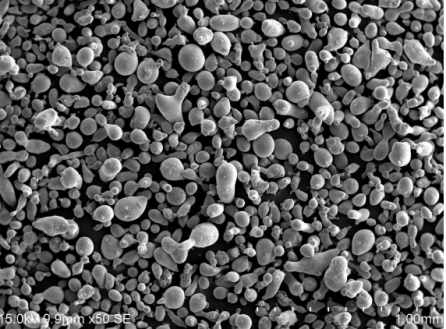

Inconel 718-Pulver kann durch verschiedene Herstellungsverfahren produziert werden, die jeweils einzigartige Vorteile und Überlegungen bieten. Zu den gängigen Methoden gehören:

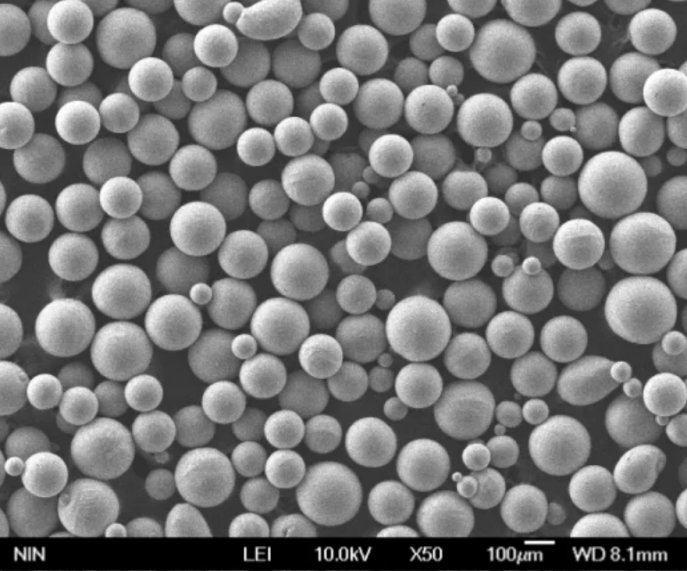

5.1 Gaszerstäubung

Bei der Gasverdüsung wird die Legierung geschmolzen und anschließend mit einem Hochdruck-Gasstrom zerstäubt. Die dabei entstehenden Pulverpartikel sind kugelförmig und weisen eine hervorragende Fließfähigkeit auf, wodurch sie sich für verschiedene Herstellungsverfahren eignen.

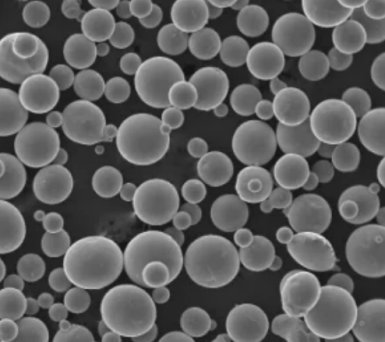

5.2 Plasmazerstäubung

Bei der Plasmazerstäubung wird die Legierung mit Hilfe eines Lichtbogens geschmolzen, und ein Hochgeschwindigkeitsgasstrom zerstäubt das geschmolzene Material. Die entstehenden Pulverpartikel haben eine dendritische Struktur und können für bestimmte Anwendungen maßgeschneidert werden.

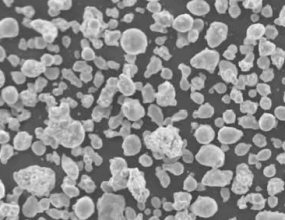

5.3 Wasserzerstäubung

Bei der Wasserverdüsung wird die Legierung geschmolzen und dann mit Wasserstrahlen zerstäubt. Bei diesem Verfahren entstehen unregelmäßig geformte Partikel, die häufig in Anwendungen eingesetzt werden, bei denen verbesserte mechanische Eigenschaften gewünscht sind.

5.4 Mechanisches Legieren

Beim mechanischen Legieren werden elementare Pulver der Legierung kombiniert, die dann zu einer homogenen Mischung vermahlen werden. Das so entstandene Pulver kann verbesserte Eigenschaften aufweisen, z. B. eine feinere Korngröße und eine höhere mechanische Festigkeit.

5.5 Additive Fertigung

Additive Fertigung, auch bekannt als 3D-Druck, ist ein revolutionäres Verfahren zur Herstellung von Bauteilen aus Inconel 718-Pulver. Diese Technik ermöglicht die Herstellung komplexer Geometrien mit präziser Steuerung, so dass Designer und Ingenieure ihrer Kreativität freien Lauf lassen können.

6. Vorteile von Inconel 718-Pulver

Die Verwendung von Inconel 718-Pulver für die moderne Fertigung bietet mehrere Vorteile:

6.1 Gestaltungsfreiheit

Inconel 718-Pulver ermöglicht die Herstellung komplexer Geometrien und komplizierter Designs, die mit herkömmlichen Herstellungsverfahren nicht realisierbar sind. Diese Designfreiheit ermöglicht es Ingenieuren, die Leistung und Funktionalität von Komponenten zu optimieren.

6.2 Kosteneinsparungen

Die additive Fertigung mit Inconel 718-Pulver kann zu Kosteneinsparungen führen, da weniger Material verschwendet wird. Die Möglichkeit, Bauteile schichtweise aufzubauen, minimiert die Notwendigkeit einer umfangreichen Bearbeitung und verringert den Materialverbrauch.

6.3 Schnelles Prototyping

Inconel 718-Pulver und die additive Fertigung ermöglichen ein schnelles Prototyping, so dass Konstrukteure ihre Entwürfe schnell wiederholen und testen können. Dies beschleunigt den Produktentwicklungszyklus und erleichtert die Innovation und kontinuierliche Verbesserung.

6.4 Reduzierte Abfälle

Bei herkömmlichen Fertigungsverfahren fallen aufgrund der subtraktiven Verfahren oft erhebliche Mengen an Abfallmaterial an. Mit Inconel 718-Pulver und additiver Fertigung ist der Produktionsprozess jedoch effizienter, was zu weniger Abfall führt. Das Pulver wird selektiv aufgetragen, wodurch der Materialverbrauch und die Umweltbelastung minimiert werden.

6.5 Komplexe Geometrien

Die Verwendung von Inconel 718-Pulver in der additiven Fertigung ermöglicht die Herstellung komplizierter und komplexer Geometrien, die mit herkömmlichen Methoden nur schwer oder gar nicht zu erreichen sind. Dies eröffnet neue Möglichkeiten für das Design und die Funktionalität von Bauteilen.

7. Beschränkungen von Inconel 718-Pulver

Inconel 718-Pulver bietet zwar zahlreiche Vorteile, hat aber auch einige Einschränkungen, die berücksichtigt werden müssen:

7.1 Hohe Kosten

Inconel 718-Pulver ist im Vergleich zu herkömmlichen Fertigungsmaterialien relativ teuer. Die Kosten für das Pulver in Verbindung mit den erforderlichen Spezialausrüstungen und Verarbeitungstechniken können die Gesamtkosten der Herstellung erhöhen.

7.2 Handhabung des Materials

Aufgrund seiner hohen Dichte und seiner Empfindlichkeit gegenüber Sauerstoff und Feuchtigkeit erfordert Inconel 718-Pulver eine sorgfältige Handhabung und Lagerung, um Verunreinigungen zu vermeiden und seine Eigenschaften zu erhalten. Zur Gewährleistung einer ordnungsgemäßen Materialhandhabung sind häufig spezielle Geräte und Einrichtungen erforderlich.

7.3 Oberflächenbehandlung

Bauteile, die mit Inconel 718-Pulver hergestellt werden, können eine rauere Oberfläche aufweisen als solche, die mit herkömmlichen Verfahren hergestellt werden. Um die gewünschte Oberflächenqualität zu erreichen, können zusätzliche Nachbearbeitungsschritte, wie z. B. maschinelles Bearbeiten oder Polieren, erforderlich sein.

7.4 Herausforderungen bei der Nachbearbeitung

Bauteile aus Inconel 718-Pulver können zusätzliche Nachbearbeitungsschritte wie Wärmebehandlung oder Spannungsarmglühen erfordern, um ihre mechanischen Eigenschaften zu optimieren und Restspannungen zu beseitigen. Diese Nachbearbeitungsschritte erhöhen die Komplexität und den Zeitaufwand des Herstellungsprozesses.

7.5 Auswirkungen auf die Umwelt

Die Herstellung von Inconel 718-Pulver und das additive Fertigungsverfahren haben Auswirkungen auf die Umwelt. Der Energieverbrauch, die Emissionen und die Abfälle, die während der Produktion und den Nachbearbeitungsphasen entstehen, müssen sorgfältig gesteuert werden, um die Umweltauswirkungen zu minimieren.

8. Künftige Trends und Entwicklungen

Der Bereich des Inconel 718-Pulvers und der additiven Fertigung entwickelt sich ständig weiter. Einige wichtige Trends und Entwicklungen, auf die man achten sollte, sind:

- Verbesserte Pulverqualität: Die kontinuierliche Forschung zielt darauf ab, die Qualität, Konsistenz und Fließfähigkeit des Pulvers zu verbessern, um zuverlässigere und effizientere Herstellungsprozesse zu ermöglichen.

- Optimierung der Werkstoffe: Die Forscher untersuchen den Einsatz von Legierungselementen und Wärmebehandlungsverfahren zur Verbesserung der mechanischen Eigenschaften und der Leistung von Inconel 718-Pulverkomponenten.

- Prozess-Optimierung: Die laufenden Bemühungen konzentrieren sich auf die Optimierung der Parameter des additiven Fertigungsprozesses, um die Fertigungsqualität zu verbessern, Fehler zu reduzieren und die Gesamteffizienz zu steigern.

- Neue Anwendungen: In dem Maße, wie das Verständnis für Inconel 718-Pulver und die additive Fertigung wächst, werden voraussichtlich neue Anwendungen und Branchen entstehen, die die Reichweite und den Einfluss dieser fortschrittlichen Fertigungstechnologie erweitern.

- Initiativen zur Nachhaltigkeit: Die Industrie arbeitet aktiv an der Entwicklung nachhaltiger Praktiken, wie Recycling und Wiederverwendung von Pulvern und Optimierung des Energieverbrauchs, um den ökologischen Fußabdruck der Inconel 718-Pulverherstellung zu minimieren.

9. Schlussfolgerung

Inconel 718-Pulver ist ein bemerkenswertes Material, das die moderne Fertigung revolutioniert hat. Seine außergewöhnlichen Eigenschaften, darunter hohe Festigkeit, Korrosionsbeständigkeit, Temperaturbeständigkeit und Schweißbarkeit, machen es zur bevorzugten Wahl für Branchen wie Luft- und Raumfahrt, Automobilbau, Öl und Gas, Energieerzeugung und Medizintechnik. Es bietet zwar einige Vorteile, wie z. B. Designfreiheit und Kosteneinsparungen, hat aber auch seine Grenzen und erfordert eine sorgfältige Materialhandhabung und Nachbearbeitung. Die Zukunft von Inconel 718-Pulver und der additiven Fertigung sieht vielversprechend aus, denn die Forschung und Entwicklung wird fortgesetzt, und es zeichnen sich neue Anwendungen ab.

FAQs

1. Ist Inconel 718-Pulver für Hochtemperaturanwendungen geeignet?

Ja, Inconel 718-Pulver weist eine ausgezeichnete Temperaturbeständigkeit auf und kann hohen Temperaturen standhalten, ohne seine mechanischen Eigenschaften zu beeinträchtigen.

2. Kann Inconel 718-Pulver geschweißt werden?

Ja, Inconel 718-Pulver ist gut schweißbar und ermöglicht die Herstellung komplexer Bauteile durch verschiedene Schweißtechniken.

3. In welchen Branchen wird Inconel 718-Pulver hauptsächlich verwendet?

Inconel 718-Pulver wird in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Öl- und Gasindustrie, der Energieerzeugung und der Medizintechnik eingesetzt.

4. Was sind die Vorteile der Verwendung von Inconel 718-Pulver für die additive Fertigung?

Die Verwendung von Inconel 718-Pulver für die additive Fertigung bietet Vorteile wie Designfreiheit, Kosteneinsparungen, schnelles Prototyping, weniger Abfall und die Möglichkeit, komplexe Geometrien herzustellen.

5. Wie wird Inconel 718-Pulver hergestellt?

Inconel 718-Pulver kann durch Verfahren wie Gaszerstäubung, Plasmazerstäubung, Wasserzerstäubung, mechanisches Legieren und additive Fertigung (3D-Druck) hergestellt werden. Jede Methode hat ihre eigenen Vorteile und Überlegungen.