Molybdän-Metallpulver ist ein wichtiger Werkstoff mit wachsenden Anwendungsmöglichkeiten in verschiedenen Branchen. Dieser Leitfaden bietet einen detaillierten Überblick über Molybdän-Metallpulver, seine Eigenschaften, Produktionsmethoden, Anwendungen, Lieferanten und mehr.

Überblick über Molybdän-Metallpulver

Molybdän ist ein silbrig-weißes Übergangsmetall mit dem Symbol Mo und der Ordnungszahl 42. In seiner reinen Metallform hat Molybdän eine hohe Festigkeit, Härte, Wärmeleitfähigkeit und Korrosionsbeständigkeit.

Molybdänmetallpulver bezieht sich auf kleine Partikel aus reinem Molybdänmetall oder Molybdänlegierungen, die durch verschiedene Verfahren in eine feine Pulverform gebracht werden.

Hier finden Sie eine Tabelle mit den wichtigsten Informationen über Molybdän-Metallpulver:

| Parameter | Einzelheiten |

|---|---|

| Chemische Formel | Mo |

| Ordnungszahl | 42 |

| Atomares Gewicht | 95,95 g/mol |

| Dichte | 10,22 g/cm3 |

| Schmelzpunkt | 2622°C |

| Farbe | Silber-weiß |

| Gängige Pulvertypen | Reines Molybdän, Molybdän-Legierungen |

| Partikelgrößen | 1-100 Mikrometer |

| Wichtige Eigenschaften | Hohe Festigkeit, Wärmeleitfähigkeit, Korrosionsbeständigkeit, Schmierfähigkeit |

| Wichtigste Anwendungen | Metallurgie, Chemikalien, Katalysatoren, Beschichtungen, Elektronik |

Molybdän-Metallpulver bietet mehrere vorteilhafte Eigenschaften, die es für verschiedene Hochtemperaturanwendungen in unterschiedlichen Branchen geeignet machen.

Eigenschaften von Molybdän-Metallpulver

Molybdän-Metallpulver besitzt eine einzigartige Kombination von chemischen, physikalischen, elektrischen und mechanischen Eigenschaften. Hier sind einige der wichtigsten Eigenschaften von Molybdänpulver:

Hoher Schmelzpunkt

Molybdän hat einen extrem hohen Schmelzpunkt von 2622°C, der höher ist als der der meisten handelsüblichen Metalle. Dadurch behält Molybdänpulver seine Festigkeit und widersteht Verformungen unter Hochtemperaturbedingungen von über 1000°C.

Wärmeleitfähigkeit

Molybdän hat eine Wärmeleitfähigkeit von 138 W/m-K, was eine effiziente Wärmeübertragung in Anwendungen wie Elektroden und Heizelementen ermöglicht. Dies verbessert die Temperaturwechselbeständigkeit.

Korrosionsbeständigkeit

Molybdänpulver weist eine ausgezeichnete Korrosionsbeständigkeit gegenüber Säuren, Salzen und reduzierenden Atmosphären auf, auch bei erhöhten Temperaturen. Auf der Oberfläche bildet sich eine schützende Oxidschicht.

Hohe Festigkeit

Molybdän hat eine hohe Zugfestigkeit von 200 bis 300 MPa. Dies verleiht den Bauteilen eine gute Kriechfestigkeit und strukturelle Integrität.

Schmierfähigkeit

Molybdänpulver sorgt bei bestimmten Anwendungen für eine Feststoffschmierung, die Reibung und Verschleiß verringert. Die Schmierfähigkeit nimmt bei höheren Temperaturen zu.

Elektrische Leitfähigkeit

Molybdän hat einen elektrischen Widerstand von 5,5 Mikroohm-cm, was es für Elektroden, Kontakte und Heizelemente geeignet macht.

Diese einzigartige Kombination von Eigenschaften macht Molybdän-Metallpulver geeignet für spezielle Hochtemperaturanwendungen in anspruchsvollen Umgebungen. Die richtigen Pulvereigenschaften helfen, diese Eigenschaften zu nutzen.

Produktionsmethoden für Molybdän-Metallpulver

Molybdänmetallpulver kann durch verschiedene Techniken hergestellt werden, die die Partikelgröße von Molybdänmetall reduzieren, um eine feine Pulverform zu erreichen:

Mechanisches Fräsen

Molybdänklumpen werden in Kugelmühlen oder Stempelmühlen zu einem Pulver zerkleinert. Durch kontrolliertes Mahlen entsteht feines Pulver bis zu 1 Mikron.

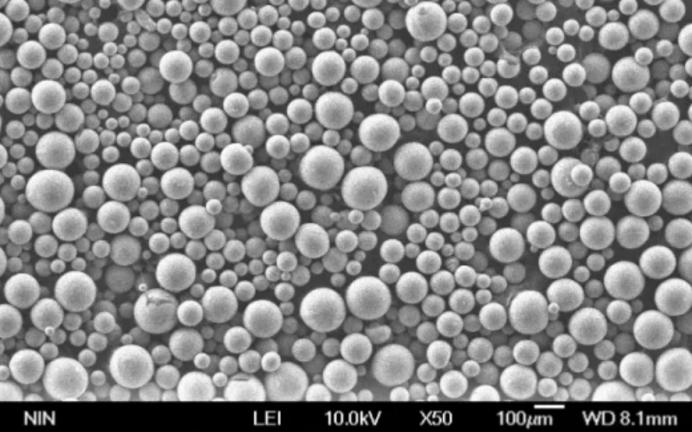

Gaszerstäubung

Geschmolzenes Molybdän wird durch einen Inertgasstrahl in kleine Tröpfchen zerstäubt, die zu feinem, kugelförmigem Pulver erstarren. Es können Pulver mit einer Größe von bis zu 100 Mikrometern hergestellt werden.

Plasma-Sphäroidisierung

Unregelmäßiges Molybdänpulver wird umgeschmolzen und mit einem Plasmabrenner kugelförmig gemacht, um ein gut fließfähiges Pulver zu erhalten.

Chemische Reduktion

Eine Molybdänverbindung wie Molybdänoxid wird mit Wasserstoffgas chemisch reduziert, um reines Metallpulver zu erhalten.

Elektrolyse

Eine wässrige Molybdatsalzlösung wird elektrolysiert, um Molybdänpulver auf der Kathode abzuscheiden.

Die ordnungsgemäße Kontrolle der Parameter des Produktionsprozesses führt zu Molybdänpulver mit anpassbarer Partikelgröße, Form, Reinheit und Mikrostruktur, das für die beabsichtigte Anwendung geeignet ist.

Arten von Molybdän-Metallpulver

Molybdän-Metallpulver gibt es in verschiedenen Ausführungen, je nach Zusammensetzung und Anwendungsanforderungen:

| Pulver Typ | Beschreibung |

|---|---|

| Reines Molybdän | Enthält 99% oder mehr Molybdän mit minimalen Verunreinigungen |

| Molybdän-Legierungen | Legierung mit anderen Metallen wie Lanthan, Titan, Wolfram, Niob usw. |

| Oxidbeschichtet | Dünne Oxidschicht sorgt für Korrosionsbeständigkeit |

| Schmiermittel beschichtet | Beschichtet mit Schmiermitteln wie Graphit, Molybdändisulfid, Wolframdisulfid usw. |

| Sinterhilfsmittel beschichtet | Mit Nickelbeschichtung zur Förderung des Sinterns von Pulverpresslingen |

Reines Molybdänpulver bietet optimale Leistung bei hohen Temperaturen. Legierungszusätze wie Kalium, Silizium und Bor verbessern die Bearbeitbarkeit und Sinterfähigkeit. Durch Beschichtungen werden die Pulvereigenschaften für bestimmte Anwendungen angepasst.

Partikelgrößenverteilung

Molybdänpulver ist in verschiedenen Partikelgrößenverteilungen erhältlich, die nach den Maschenweiten kategorisiert sind:

| Pulverqualität | Partikelgröße (Mikron) |

|---|---|

| Ultrafeine | 1-10 |

| Submikron | 1-20 |

| Fein | 10-30 |

| Mittel | 30-75 |

| Grob | 75-150 |

Ultrafeine und Submikron-Pulver bieten eine höhere Sinterdichte und eine gleichmäßige Mikrostruktur. Sie können jedoch pyrophor sein. Grobkörnige Pulver bieten eine bessere Fließfähigkeit für die industrielle Handhabung. Die Wahl der geeigneten Partikelgröße hängt von den Anforderungen an das Endprodukt ab.

Merkmale von Molybdän-Pulver

Molybdänpulver zeichnen sich durch verschiedene Eigenschaften aus, die ihre Leistungsfähigkeit bestimmen:

| Parameter | Bedeutung |

|---|---|

| Partikelgröße | Beeinflusst Sinterdichte, Schrumpfung, Mikrostruktur, Oberfläche |

| Partikelform | Sphärische Form sorgt für gute Fließfähigkeit |

| Reinheit | Hohe Reinheit optimiert das Verhalten bei hohen Temperaturen |

| Scheinbare Dichte | Beeinflusst die Einhaltung der Net-Shape-Verarbeitung |

| Spezifische Oberfläche | Bestimmt Sinterkinetik und Verdichtung |

| Sinterung Aktivität | Fähigkeit zur Verdichtung zu einem porenfreien Gefüge |

| Sauerstoffgehalt | Geringerer Sauerstoffgehalt verbessert Duktilität und Leitfähigkeit |

Die Pulvereigenschaften werden bereits bei der Pulverherstellung auf die Bedürfnisse der jeweiligen Anwendung zugeschnitten.

Anwendungen von Molybdän-Metallpulver

Molybdän-Metallpulver wird in zahlreichen Hochtemperaturanwendungen in verschiedenen Branchen eingesetzt:

Automobilteile

- Kolben

- Motorventile

- Düsenteile

elektrische Kontakte

- Relais

- Schalter

Heizelemente

- Hochtemperaturöfen

- Brennöfen

Schweißtechnische Produkte

- Schweißdrähte

- Wire fluxes

Chemische Ausrüstung

- Reaktorbehälter

- Wärmetauscher

Elektronik

- Leitfähige Pasten

- Metallisierung von Keramiken

Beschichtungen

- Thermische Spritzschichten

- Korrosionsbeständige Beschichtungen

Verbundwerkstoffe

- Verstärkung

- Mikrowellenabsorber

Katalysatoren

- Katalysatoren für das Hydrotreating

- Hydrocracking-Katalysatoren

Molybdänpulver verleiht Bauteilen in diesen Anwendungen Hochtemperaturfestigkeit, Leitfähigkeit, Korrosionsbeständigkeit und andere Vorteile.

Globale Lieferanten von Molybdänpulver

Zu den wichtigsten globalen Anbietern von Molybdän-Metallpulver gehören:

| Unternehmen | Standort |

|---|---|

| H.C. Starck | Deutschland |

| Molymet | Chile |

| JDC-Moly | China |

| Exploiter Molybdenum | China |

| Shandong Guangchuan Molybdän | China |

| Jiangsu Fengfeng Wolfram & Molybdän | China |

Diese Unternehmen können Molybdänpulver anbieten, die in Bezug auf Zusammensetzung, Partikelgröße, Form und Pulvereigenschaften für verschiedene Anwendungen maßgeschneidert sind.

Preisgestaltung von Molybdän-Pulver

Der Preis von Molybdänmetallpulver hängt von verschiedenen Faktoren ab:

- Reinheit: Hochreines (99,9 %) Pulver ist teurer als niedrigere Reinheitsgrade.

- Partikelgröße: Ultrafeine und Submikron-Pulver sind teurer als grobe Pulver.

- Zusammensetzung: Legierungspulver und beschichtete Pulver sind teurer als reines Molybdän.

- Menge: Bei Großbestellungen sinken die Preise aufgrund von Skaleneffekten.

- Anbieter: Die Preise variieren zwischen den verschiedenen Anbietern weltweit.

Typische Preisspannen:

| Pulverqualität | Preisspanne |

|---|---|

| Reines Molybdän | 30-50 Dollar pro kg |

| Legierungspulver | 50-100 $ pro kg |

| Ultrafeines Pulver | 80-150 $ pro kg |

Wenden Sie sich an die Lieferanten, um ein genaues Preisangebot auf der Grundlage Ihrer spezifischen Anforderungen zu erhalten.

Verarbeitung von Molybdän-Pulver zu Teilen

Molybdänpulver kann mit verschiedenen Techniken zu Teilen verarbeitet werden:

Pressen und Sintern

Verdichtung zu einem Grünling mit Hilfe von Pressen, gefolgt von Vakuumsintern. Dies ist die gängigste Methode.

Metall-Spritzgießen (MIM)

Mischen mit Bindemittel zu einem Ausgangsmaterial und Einspritzen in eine Form zur Herstellung komplexer Formen.

Additive Fertigung

3D-Druck von Molybdänteilen mittels Laser- oder Elektronenstrahl-Pulverbettfusion.

Thermisches Spritzen

Sprühbeschichtung mit Molybdänpulver zur Abscheidung von Schichten.

| Prozess | Vorteile | Benachteiligungen |

|---|---|---|

| Pressen und Sintern | Einfach, kostengünstig | Begrenzte Komplexität, Bearbeitung erforderlich |

| Metall-Spritzgießen (MIM) | Komplexe Formen, Netzform | Mehrstufiges Verfahren, Bindemittelentfernung |

| Additive Fertigung | Kundenspezifische Designs, schnelle Bearbeitung | Hohe Ausrüstungskosten, Größenbeschränkungen |

| Thermisches Spritzen | Geringe Ausrüstungskosten, große Teile | Poröse Beschichtungen, Line-of-Sight-Verfahren |

Das optimale pulvermetallurgische Verfahren wird auf der Grundlage von Teilegröße, Form, Menge und Eigenschaften ausgewählt.

Installation, Betrieb und Wartung

Bei der Handhabung von Molybdänpulver ist auf eine ordnungsgemäße Installation, Bedienung und Wartung zu achten:

- Verwenden Sie bei der Handhabung des Pulvers Schutzgashandschuhe, um Oxidation zu vermeiden. Molybdän oxidiert leicht an der Luft bei hohen Temperaturen.

- Lagern Sie das Pulver versiegelt und trocken, damit es keine Feuchtigkeit aufnehmen kann. Feuchtigkeit kann das Pulver pyrophor werden lassen.

- Pulver in gut belüfteten Bereichen und fern von Funken oder Zündquellen handhaben. Fein verteiltes Molybdänpulver kann entzündlich sein.

- Gemäß den örtlichen Umweltvorschriften entsorgen. Molybdän kann bei Freisetzung in die Umwelt eine Gefahr darstellen.

- Entwicklung von Standardarbeitsanweisungen für die sichere Handhabung, Verarbeitung und Wartung. Bereitstellung von Schulungen für das Personal.

- Überprüfen Sie die Geräte regelmäßig auf undichte Stellen, beschädigte Dichtungen oder verstopfte Pulverförderleitungen. Führen Sie eine vorbeugende Wartung durch.

- Befolgen Sie die von Organisationen für Gesundheit und Sicherheit am Arbeitsplatz empfohlenen Praktiken, um Risiken zu minimieren.

Die richtige Handhabung ist entscheidend für die Optimierung der Pulverqualität, die Lebensdauer der Geräte und die Betriebssicherheit.

Die Wahl eines zuverlässigen Molybdänpulver-Lieferanten

Im Folgenden finden Sie einige Tipps für die Auswahl eines geeigneten Molybdänpulverlieferanten:

Erleben Sie

- Suchen Sie nach einem etablierten Unternehmen mit langjähriger Erfahrung in der Herstellung von Molybdänpulvern.

Technisches Leistungsvermögen

- Vergewissern Sie sich, dass der Lieferant über Fachwissen in der Herstellung von Pulvern mit kundenspezifischen Eigenschaften unter Verwendung verschiedener Techniken verfügt.

Qualitätssysteme

- Wählen Sie einen Lieferanten, der nach Qualitätsstandards wie ISO 9001 zertifiziert ist und strenge Qualitätskontrollen durchführt.

R&D-Kompetenz

- Bevorzugung von Lieferanten, die in Forschung und Entwicklung investieren, um ihre Pulverproduktionsprozesse kontinuierlich zu verbessern.

Kundenbetreuung

- Wählen Sie einen reaktionsschnellen Anbieter, der sich darauf konzentriert, die Bedürfnisse seiner Kunden zu verstehen und einen persönlichen Service zu bieten.

Logistische Infrastruktur

- Entscheiden Sie sich für Lieferanten mit Lager- und Transportkapazitäten, um eine rechtzeitige weltweite Lieferung zu gewährleisten.

Preisgestaltung

- Vergleichen Sie die Preisangebote der in die engere Wahl gekommenen Lieferanten, um ein optimales Verhältnis zwischen Kosten und Qualität zu finden.

Die Wahl eines erfahrenen und zuverlässigen Molybdänpulverherstellers trägt dazu bei, eine gleichbleibend hohe Qualität des Pulvers zu erhalten, das auf die spezifischen Anforderungen zugeschnitten ist.

Pro und Kontra von Molybdän-Metallpulver

Molybdänpulver bietet mehrere Vorteile, aber auch einige Einschränkungen:

Profis

- Ausgezeichnete Festigkeit bei hohen Temperaturen

- Hohe Wärmeleitfähigkeit

- Hohe Korrosionsbeständigkeit

- Gute Verschleißfestigkeit

- Hohe elektrische Leitfähigkeit

- Geringe thermische Ausdehnung

- Net-shape Herstellbarkeit

Nachteile

- Relativ hohe Kosten

- Geringe Zerspanbarkeit in gesinterter Form

- Anfällig für Oxidation bei hohen Temperaturen

- Eingeschränkte Schweißbarkeit in einigen Formen

- Sprödes Verhalten bei niedrigen Temperaturen

Für Anwendungen, die eine stabile Leistung bei Temperaturen über 1000°C mit Temperaturwechsel erfordern, bietet Molybdänpulver trotz seiner höheren Kosten einzigartige Möglichkeiten.

FAQs

F: Wozu wird Molybdän-Metallpulver verwendet?

A: Molybdänpulver wird vor allem in der Metallurgie, in der Chemie, in Beschichtungen, in der Elektronik, beim Schweißen, in Kraftfahrzeugteilen, in Heizelementen und in anderen Hochtemperaturanwendungen eingesetzt.

F: Erfordert Molybdänpulver eine besondere Handhabung?

A: Ja, Molybdänpulver kann entflammbar sein, wenn es fein verteilt ist. Außerdem oxidiert es leicht bei hohen Temperaturen. Eine ordnungsgemäße Handhabung und Lagerung unter inerter Atmosphäre ist erforderlich.

F: Ist Molybdänpulver giftig?

A: Molybdän hat eine geringe Toxizität, aber Molybdänpulver kann bei längerer Exposition Gesundheitsgefahren wie Augen- oder Atemwegsreizungen verursachen. Angemessene Sicherheitsvorkehrungen werden empfohlen.

F: Mit welchen Methoden kann Molybdänpulver zu Bauteilen geformt werden?

A: Die wichtigsten Pulververarbeitungsmethoden sind Pressen und Sintern, Metall-Spritzgießen, additive Fertigung und thermisches Spritzen. Das Verfahren wird je nach Größe, Form und Anforderungen des Teils ausgewählt.

F: Benötigt Molybdänpulver Sinterhilfsmittel?

A: Bei der Press-Sinter-Verarbeitung werden dem Molybdänpulver oft geringe Mengen Nickel oder Eisen zugesetzt, um die Sinterung zu fördern. Auch andere Sinterhilfsmittel können die Verdichtung unterstützen.

Schlussfolgerung

Molybdän-Metallpulver ist ein vielseitiges Hochleistungsmaterial, das sich für spezielle Anwendungen eignet, bei denen hohe Temperaturen, thermische Wechselbeanspruchung und korrosive Umgebungen eine Rolle spielen, für die andere Materialien nicht geeignet sind. Die kontinuierlichen Fortschritte bei der Herstellung und Verarbeitung von Molybdänpulver führen dazu, dass es in immer mehr Branchen eingesetzt wird. Bei sachgemäßer Handhabung und Verarbeitung können aus Molybdänpulver hergestellte Komponenten unter anspruchsvollen Einsatzbedingungen außergewöhnliche Leistungen erbringen.

mehr über 3D-Druckverfahren erfahren

Additional FAQs: Molybdenum Metal Powder

1) What particle size distributions are preferred for different processes using molybdenum metal powder?

- Press-and-sinter: 5–30 µm for good green density and sinterability.

- MIM: 1–20 µm (often D50 ≈ 5–10 µm) for high surface area and densification.

- LPBF/SLM: 15–45 µm spherical, high flowability; EBM: 45–106 µm.

- Thermal spray: 15–63 µm for HVOF/APS coatings.

2) How critical is oxygen content in Mo powder and what are typical targets?

- Very critical: oxygen increases brittleness and lowers conductivity. Typical specs: O ≤ 0.10–0.20 wt% for PM/sintering; O ≤ 0.05–0.10 wt% for AM and high-conductivity uses. Manage O/N/H via inert packaging and limited exposure.

3) Can molybdenum metal powder be additively manufactured without cracking?

- Yes, with spherical, low-oxygen powder, elevated plate preheat, optimized hatch/scan strategies, and post-build HIP. Thin walls may need slower scan or contour remelts to mitigate residual stresses.

4) What sintering atmospheres are recommended for Mo powder?

- High vacuum (≤10⁻³ mbar) or dry hydrogen to reduce oxides and promote densification. Dew point control (≤–40°C) is important in H₂ to avoid re-oxidation.

5) Which alloying or dopant additions are common and why?

- La₂O₃ or K–Si–B dopants improve recrystallization resistance and creep. Ni/Fe act as sintering aids for press-and-sinter. TiC or WC can be added for wear-resistant composites in coatings.

2025 Industry Trends: Molybdenum Metal Powder

- AM penetration: More LPBF/EBM qualifications for high-temperature tooling, radiation shields, and furnace hardware.

- Inline QA: Powder genealogy with O/N/H tracking and PSD/shape analytics mandated by more OEMs.

- Sustainability: Recycling of off-spec and revert Mo streams increases; environmental product declarations (EPDs) requested for large coating programs.

- Price dynamics: Moderation in Mo oxide prices stabilizes powder pricing; demand growth tied to energy, chemicals, and semiconductor equipment.

- Coating performance: Hybrid carbide–Mo powders gain share for slurry/erosion environments in mining and pulp & paper.

2025 Molybdenum Powder Market Snapshot (Indicative)

| Metrisch | 2023 | 2024 | 2025 YTD (Aug) | Anmerkungen |

|---|---|---|---|---|

| Global Mo powder demand (kt) | ~93 | ~98 | ~103 | Energy/chemicals + AM |

| AM-grade spherical Mo price (USD/kg) | 70–110 | 68–105 | 65–100 | Stabilizing raw material |

| Typical O spec for AM-grade (wt%) | ≤0.10 | ≤0.08 | ≤0.07 | Better atomization/handling |

| Share of spherical gas-atomized Mo in AM (%) | ~60 | ~64 | ~68 | Flowability requirements |

| HIP usage for AM Mo components (%) | ~48 | ~53 | ~58 | Fatigue/thermal shock |

| Lots with digital genealogy (%) | ~46 | ~58 | ~72 | Traceability adoption |

Sources:

- ASTM/ISO powder and AM standards: https://www.astm.org, https://www.iso.org

- MPIF powder metallurgy guides: https://www.mpif.org

- USGS commodity summaries for Mo: https://www.usgs.gov

- NIST AM-Bench and metrology: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: LPBF Molybdenum Heat Shields for Semiconductor Furnaces (2025)

Background: A semiconductor equipment OEM needed dense, low-contamination Mo heat shields with complex cooling features.

Solution: Used spherical Mo powder (D50 ~32 µm, O=0.07 wt%); 200°C baseplate preheat; optimized hatch; post-build HIP + vacuum anneal.

Results: Relative density ≥99.6%; thermal conductivity within 95% of wrought baseline; deformation reduced 30% during thermal cycling; lead time cut from 12 to 5 weeks.

Case Study 2: HVOF Molybdenum-Based Wear Coatings for Slurry Valves (2024)

Background: A mining customer reported rapid erosion-corrosion of valve seats.

Solution: HVOF-sprayed Mo + WC composite powder (15–45 µm); controlled oxygen in spray gas; sealed porosity with post-spray heat treatment.

Results: Erosion rate reduced 38% vs. Cr-based coating; down-time interval extended by 8 months; coating porosity <1.5% (image analysis).

Expert Opinions

- Prof. Gerhard Dehm, Director, Max-Planck-Institut für Eisenforschung

- “Interstitial control and oxide reduction in molybdenum powders are pivotal to achieving ductility and high thermal conductivity in consolidated parts.”

- Dr. Alan Lawley, Emeritus Professor, Drexel University (Powder Metallurgy)

- “For press-and-sinter Mo, particle size and sintering atmosphere dominate densification kinetics—dew point discipline in hydrogen is often the difference between success and failure.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Powder spreadability and humidity history correlate strongly with lack-of-fusion defects in refractory metals like molybdenum; inline monitoring is becoming standard.”

Practical Tools and Resources

- ASTM B387 (Mo and Mo-alloy products), ASTM B331/B821 (PM characterization), ASTM E1019/E1409/E1447 for O/N/H analysis: https://www.astm.org

- ISO 4491 (reduction of metal oxides), ISO/ASTM 52907 (AM feedstock requirements), ISO 10204 (Mo powder specifications context): https://www.iso.org

- MPIF Standards and design guides for refractory PM: https://www.mpif.org

- USGS Molybdenum Commodity Summary for market data: https://www.usgs.gov

- NIST AM-Bench datasets and metrology resources: https://www.nist.gov/ambench

- Senvol Database for AM material–machine mappings: https://senvol.com

- OEM technical libraries (Plansee, H.C. Starck) for Mo processing datasheets

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 market snapshot table with indicative metrics and sources; provided two recent case studies; included expert viewpoints; compiled practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/MPIF standards update, significant Mo price volatility (>10%), or major OEMs publish new AM qualifications for molybdenum components