Die Welt der Fertigung befindet sich in einem tiefgreifenden Wandel. Traditionelle Techniken sind zwar gut etabliert und zuverlässig, stehen aber in einer Zeit, in der Innovation, individuelle Anpassung und leichte, leistungsstarke Teile gefragt sind, vor immer größeren Herausforderungen. Hier kommt ins Spiel. Pulver auf Nickelbasis 3D-Druck, eine revolutionäre Technologie, die die Welt verändert. Aber wie schneidet sie im Vergleich zu den bewährten Methoden ab? Schnallen Sie sich an, denn wir tauchen tief in die faszinierende Welt des nickelbasierten 3D-Drucks ein und vergleichen ihn Kopf an Kopf mit herkömmlichen Fertigungstechnologien.

Vergleich der Prozessmerkmale

Traditionelle Fertigung: Stellen Sie sich das wie das Backen eines Kuchens vor. Sie haben eine Form (denken Sie an Gießen oder Schmieden), Sie gießen den "Teig" (geschmolzenes Metall) hinein und lassen ihn abkühlen und in der gewünschten Form erstarren. Zu den gängigen traditionellen Verfahren für Nickellegierungen gehören:

- Gießen: Die geschmolzene Nickellegierung wird in einen Formhohlraum gegossen, der die Geometrie des endgültigen Teils nachbildet. Nach dem Abkühlen wird das Gussteil entfernt und das überschüssige Material zerspant.

- Schmieden: Ein erhitzter Nickelstab wird mit Hilfe von Matrizen in eine bestimmte Form gehämmert oder gepresst. Durch diesen Prozess wird die Kornstruktur des Metalls verstärkt.

- Bearbeitungen: Ein massiver Block aus einer Nickellegierung wird mit computergesteuerten Schneidwerkzeugen in die gewünschte Form gebracht.

3D-Druck mit Pulver auf Nickelbasis: Stellen Sie sich vor, Sie bauen Ihre Torte Schicht für Schicht auf. Ein Hochleistungslaser schmilzt winzige Partikel aus einer Nickellegierung nach einer digitalen Vorlage zusammen. Schauen wir uns den Prozess einmal genauer an:

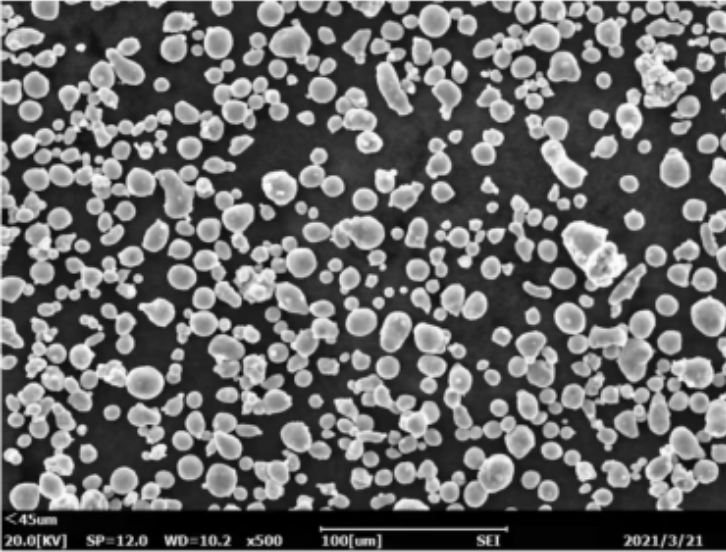

- Zubereitung des Pulvers: Die Nickellegierung wird zu einem feinen Pulver mit spezifischer Partikelgröße und -verteilung für einen optimalen Druck zerstäubt.

- Druckverfahren: Eine Pulverschicht wird auf eine Bauplattform aufgetragen. Ein Laserstrahl schmilzt die Pulverpartikel entsprechend dem Entwurf selektiv auf und erzeugt eine einzelne Schicht des Teils. Dieser Prozess wiederholt sich und baut das Objekt Schicht für Schicht auf.

- Nachbearbeitung: Das gedruckte Teil kann einer Wärmebehandlung unterzogen werden, um Spannungen abzubauen oder die mechanischen Eigenschaften zu verbessern. Die während des Drucks verwendeten Stützstrukturen werden entfernt.

Auf einen Blick:

| Merkmal | Traditionelle Fertigung | 3D-Druck mit Pulver auf Nickelbasis |

|---|---|---|

| Prozess | Subtraktiv (Materialabtrag) oder additiv (Formgebung von geschmolzenem Metall) | Additiv (Aufbau von Schicht zu Schicht) |

| Werkzeugbau | Erfordert komplexe und teure Formen oder Gesenke | Minimale Werkzeugausstattung erforderlich, Konstruktionsdaten steuern den Prozess |

| Flexibilität bei der Gestaltung | Begrenzt durch die Komplexität der Form oder des Werkzeugs | Hochkomplexe und komplizierte Geometrien sind realisierbar |

| Materialabfälle | Kann erheblich sein, insbesondere bei der Bearbeitung | Minimaler Abfall, nicht verwendetes Pulver kann recycelt werden |

| Produktion Volumen | Ideal für Großserienproduktionen | Besser geeignet für Kleinserien, kundenspezifische oder komplexe Teile |

Gegenüberstellung von Vorteilen und Nachteilen

Nachdem wir nun die grundlegenden Prozesse verstanden haben, wollen wir sehen, wie sie in einem direkten Vergleich abschneiden:

Traditionelle Fertigung:

Vorteile:

- Kostengünstig für große Mengen: Bei der Massenproduktion einfacher Teile bieten herkömmliche Verfahren niedrigere Kosten pro Einheit.

- Bewährte Technologie: Diese Methoden wurden über Jahrzehnte hinweg verfeinert und haben zu zuverlässigen und vorhersehbaren Ergebnissen geführt.

- Große Auswahl an Materialien: Herkömmliche Verfahren können im Vergleich zum 3D-Druck ein breiteres Spektrum an Metalllegierungen verarbeiten.

Benachteiligungen:

- Begrenzte Designkomplexität: Die Erstellung komplizierter Geometrien kann mit herkömmlichen Methoden schwierig und teuer sein.

- Hohe Vorlaufkosten für die Werkzeuge: Formen und Gesenke zum Gießen oder Schmieden können eine erhebliche Investition darstellen.

- Materialabfall: Ein erheblicher Materialabtrag bei der Bearbeitung oder überschüssiges Material beim Gießen kann zu höheren Kosten und Umweltbelastungen führen.

Pulver auf Nickelbasis 3D-Druck:

Vorteile:

- Unerreichte Gestaltungsfreiheit: Hochkomplexe Geometrien, Innenkanäle und Leichtbaustrukturen sind leicht realisierbar.

- Reduzierte Vorlaufzeit: Da keine komplexen Werkzeuge benötigt werden, sind schnellere Produktionszyklen möglich, insbesondere bei Prototypen oder Kleinserien.

- Minimaler Materialabfall: Nicht verwendetes Pulver kann recycelt werden, was den Materialverbrauch und die Umweltbelastung minimiert.

- Leichte Teile: Die Möglichkeit, komplizierte interne Strukturen zu schaffen, ermöglicht eine erhebliche Gewichtsreduzierung.

Benachteiligungen:

- Höhere Kosten pro Einheit: Derzeit kann der 3D-Druck von Nickelbasislegierungen teurer sein als herkömmliche Verfahren für die Großserienproduktion.

- Begrenzte Materialauswahl: Das Angebot an bedruckbaren Nickellegierungen entwickelt sich im Vergleich zu den traditionellen Verfahren noch weiter.

- Nachbearbeitungsanforderungen: Gedruckte Teile müssen unter Umständen wärmebehandelt oder die Stützstruktur entfernt werden, was die Bearbeitungszeit verlängert.

Das Urteil: Hier gibt es keinen klaren Sieger. Die Entscheidung zwischen traditioneller Fertigung und 3D-Druck mit nickelbasiertem Pulver hängt von Ihren spezifischen Anforderungen ab. Für die Großserienproduktion einfacher Teile sind herkömmliche Verfahren möglicherweise die bessere Wahl. Wenn jedoch ein komplexes Design, schnelles Prototyping oder leichte Teile entscheidend sind, dann ist der 3D-Druck auf Nickelbasis die beste Wahl. Da die 3D-Drucktechnologie immer ausgereifter wird, dürften die Produktionskosten sinken, so dass sie für ein breiteres Spektrum von Anwendungen in Frage kommt.

Anwendungen von Pulver auf Nickelbasis 3D-Druck

Nickellegierungen sind für ihre außergewöhnliche Festigkeit, Hochtemperaturbeständigkeit und Korrosionsbeständigkeit bekannt. Diese Eigenschaften machen sie ideal für anspruchsvolle Anwendungen in verschiedenen Branchen:

- Luft- und Raumfahrt: Der 3D-Druck auf Nickelbasis wird zur Herstellung leichter, hochfester Komponenten für Düsentriebwerke, Flugzeugzellen und Raumfahrzeuge eingesetzt. Die Möglichkeit, komplizierte Kühlkanäle in den Teilen herzustellen, ermöglicht ein verbessertes Wärmemanagement.

Stellen Sie sich eine Brennkammer eines Düsentriebwerks vor. Dieses wichtige Bauteil ist traditionell eine komplexe Baugruppe aus vielen Teilen. Der 3D-Druck auf Nickelbasis ermöglicht es den Ingenieuren, eine einzige, komplizierte Brennkammer mit internen Kühlkanälen zu erstellen, was das Gewicht und die Komplexität reduziert und gleichzeitig die Leistung verbessert.

- Öl und Gas: Nickellegierungen können rauen Umgebungen im Bohrloch standhalten. Der 3D-Druck ermöglicht die Herstellung kundenspezifischer Bohrlochkomponenten, Durchflussregelungsvorrichtungen und sogar Bohrlochwerkzeuge mit komplexen inneren Merkmalen für eine verbesserte Funktionalität.

Denken Sie an einen Drucksensor im Bohrloch. Traditionell wäre dies ein komplexes, maschinell bearbeitetes Bauteil. Der 3D-Druck ermöglicht ein leichteres, komplizierteres Design mit internen Kanälen für den Flüssigkeitsstrom und die Druckmessung, alles in einem einzigen Stück.

- Medizinisch: Biokompatible Nickellegierungen kommen in Implantaten und Prothesen zum Einsatz. Der 3D-Druck ermöglicht maßgeschneiderte Designs, die perfekt auf die Anatomie des Patienten abgestimmt sind, was zu einer besseren Passform und Funktion führt.

- Automobilindustrie: Der 3D-Druck auf Nickelbasis wird für die Herstellung von Hochleistungskomponenten wie Kolben, Pleuelstangen und sogar Bremssätteln erforscht. Die Möglichkeit, leichte Strukturen mit hoher Festigkeit zu konstruieren, ist für die Automobilindustrie besonders attraktiv.

Die Zukunft der Pulver auf Nickelbasis 3D-Druck

Die Zukunft des 3D-Drucks mit nickelbasiertem Pulver ist vielversprechend. Mit fortschreitender Forschung und Entwicklung können wir mit weiteren Entwicklungen rechnen:

- Geringere Produktionskosten: Es wird erwartet, dass die Fortschritte in der Drucktechnologie und bei den Materialien die Kosten pro Einheit senken werden, so dass der 3D-Druck für breitere Anwendungen wettbewerbsfähiger wird.

- Erweiterte Materialauswahl: Die Palette der druckbaren Nickellegierungen wird weiter wachsen und Ingenieuren mehr Möglichkeiten für spezifische Leistungsanforderungen bieten.

- Schnellere Druckgeschwindigkeiten und größere Bauvolumen: Fortschritte in der Drucktechnologie werden zu schnelleren Druckzeiten und der Möglichkeit führen, größere und komplexere Teile zu erstellen.

- Integration mit anderen Technologien: Der 3D-Druck kann mit anderen fortschrittlichen Fertigungsverfahren wie der maschinellen Bearbeitung oder der Oberflächenveredelung kombiniert werden, um eine Komplettlösung zu erhalten.

FAQ

Hier finden Sie einige häufig gestellte Fragen zum 3D-Druck von nickelbasiertem Pulver:

| Frage | Antwort |

|---|---|

| Wie sieht die Oberflächenbeschaffenheit von 3D-gedruckten Teilen auf Nickelbasis aus? | Die Oberflächengüte kann je nach Druckverfahren und Nachbearbeitungstechniken variieren. Die Teile müssen möglicherweise zusätzlich bearbeitet oder poliert werden, um die gewünschte Oberflächengüte zu erreichen. |

| Können 3D-gedruckte Teile auf Nickelbasis geschweißt oder mit anderen Komponenten verbunden werden? | Ja, 3D-Druckteile auf Nickelbasis können mit speziellen Techniken geschweißt werden. Die Schweißbarkeit kann jedoch je nach der spezifischen Legierung und den Druckparametern variieren. |

| Was sind die ökologischen Vorteile des 3D-Drucks auf Nickelbasis? | Im Vergleich zu herkömmlichen Verfahren bietet der 3D-Druck weniger Materialabfall und einen geringeren Energieverbrauch aufgrund des minimalen Materialabtrags. |

| Ist 3D-Druck auf Nickelbasis sicher? | Nickelpulver kann beim Einatmen eine Gesundheitsgefahr darstellen. Richtige Sicherheitsprotokolle und Belüftungssysteme sind bei der Arbeit mit Nickelpulver in einer 3D-Druckumgebung unerlässlich. |

Fazit

Der 3D-Pulverdruck auf Nickelbasis ist eine transformative Technologie, die das Potenzial hat, verschiedene Branchen zu revolutionieren. Auch wenn er die traditionelle Fertigung nicht vollständig ersetzen kann, bietet er einzigartige Vorteile für Anwendungen, die komplexe Geometrien, leichte Teile und schnelles Prototyping erfordern. Da die Technologie immer ausgereifter wird und die Kosten sinken, können wir davon ausgehen, dass der 3D-Druck auf Nickelbasis in der Zukunft der Fertigung eine immer wichtigere Rolle spielen wird.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (FAQ)

1) Which nickel-based alloys are most used in powder 3D printing today?

- IN718 and IN625 dominate due to balanced weldability and properties. Higher-temperature grades like IN738LC and IN939 are emerging but require tighter oxygen control and post-treatment.

2) How do powder characteristics impact LPBF outcomes vs traditional routes?

- For LPBF, PSD 15–45 μm, high sphericity (>0.93), low satellites, and low O/N/H (e.g., O ≤0.03–0.06 wt%) are critical to density and surface finish. Traditional routes rely less on powder morphology and more on melt cleanliness and mold/die quality.

3) When is Nickel-based Powder AM cost-competitive with casting/forging?

- Low-to-mid volumes, complex internal channels, part consolidation, or high buy-to-fly ratios. Eliminating tooling and reducing machining can offset higher per-kg powder and machine-hour costs.

4) What post-processing is typical for AM nickel parts?

- Stress relief, HIP for porosity, solution/age heat treatments (e.g., IN718), machining/EDM for features and surface finish, and NDT (CT, UT, dye penetrant) to meet aerospace/energy specs.

5) Can AM parts match fatigue performance of wrought/cast components?

- Yes, with optimized parameters, HIP, and surface finishing. Internal defect control and surface condition are key; several aerospace-qualified IN718 AM parts meet or exceed conventional baselines under specified conditions.

2025 Industry Trends: Nickel-based Powder AM vs Traditional

- Productivity: Multi-laser LPBF and advanced scan strategies increase build rates 20–60% vs 2023 for IN718/IN625.

- Qualification: Wider adoption of standardized artifacts and digital material passports speeds aerospace/energy approvals.

- Sustainability: Argon recovery in atomization, higher recycled content disclosures (5–20%), and extended powder reuse with tighter QA.

- Design shift: Part consolidation reduces fasteners and leak-paths; conformal cooling in hot-section components improves efficiency.

- Hybrid workflows: AM near-net shapes + finish machining challenge investment casting lead times for complex hardware.

2025 KPI Snapshot (indicative ranges)

| Metrisch | Traditional (Casting/Forging + Machining) | Nickel-based Powder AM (LPBF) | Notes/Sources |

|---|---|---|---|

| Lead time (tooling to part) | 10–30+ weeks (tooling-dependent) | 2–8 weeks (no tooling) | OEM case studies; supplier data |

| Buy-to-fly ratio | 4:1 to >10:1 (machined) | 1.1:1 to 2:1 | AM part consolidation |

| As-built relative density | N/A (cast ~99.0–99.5%) | 99.6–99.9% (optimized) | CT-confirmed coupons |

| Surface finish Ra (μm) | Casting 3–12; machined ≤1 | LPBF 8–20; post-machined ≤1 | Process and finish dependent |

| LPBF build rate (cm³/h per laser, IN718) | K.A. | 35–60 (2025) | Multi-laser + path tuning |

| Oxygen content (wt%, AM-grade powder) | K.A. | 0.03–0.06 typical | ISO/ASTM 52907; ASTM E1019 |

| Reuse cycles before blend | K.A. | 5–10 with QA | Digital powder passports |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive), industry sustainability reports

Latest Research Cases

Case Study 1: Consolidated IN718 AM Combustor Liner for Lead-Time Reduction (2025)

Background: An aero tier‑1 faced 24‑week lead times and 12‑part assemblies for a small combustor liner.

Solution: Redesigned for LPBF with integrated effusion and conformal channels; used multi‑laser overlap calibration, HIP, and IN718 age hardening.

Results: Part count 12 → 1; lead time −58%; mass −18%; pressure drop −9%; low‑cycle fatigue at 650°C matched spec after surface finishing.

Case Study 2: Argon Recovery and He‑Assist Atomization for IN625 Powder Quality (2024)

Background: A powder supplier sought lower satellites and oxygen with reduced gas cost.

Solution: Installed cryogenic argon recovery and selective helium assist at the nozzle; inline O2 ppm monitoring and PSD control.

Results: Argon consumption −34%; median O 0.061 → 0.045 wt%; satellite count −29%; Hall flow improved by 1.6 s/50 g; customer AM density +0.2% absolute.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Consistent powder metrics—PSD, O/N/H, flow, density—plus digital traceability underpin reproducible Nickel‑based Powder AM across sites.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration move nickel AM from prototypes to dependable serial production in hot‑section hardware.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Aligning supplier COAs with ISO/ASTM methods and material passports is compressing qualification timelines in aerospace and energy.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards: E1019 (O/N/H), B212/B213/B703 (flow/density), F3301/F3571 (PBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑based Powder applications

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM resources (GE Additive, EOS, SLM Solutions, Renishaw): Parameter guides and application notes

Last updated: 2025-08-27

Changelog: Added 5 FAQs, 2025 KPI comparison table, two recent case studies, expert viewpoints, and curated standards/resources tailored to Nickel‑based Powder AM vs traditional processes.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new datasets on powder reuse and argon recovery are published.