Bei der additiven Laserfertigung handelt es sich um ein Fertigungsverfahren, bei dem ein Laser als Wärmequelle eingesetzt wird und der hochenergetische Fokussierungseffekt des Lasers genutzt wird, um Metallpulver schnell zu schmelzen.

Aufgrund der hohen Energiedichte des Lasers können auch schwer zu bearbeitende Metalle wie Titanlegierungen und Hochtemperaturlegierungen, die in der Luft- und Raumfahrt verwendet werden, hergestellt werden. Die Technologie der additiven Fertigung mit dem Laser hat auch den Vorteil, dass sie nicht durch die Struktur der Teile begrenzt ist, so dass sie für die Bearbeitung und Herstellung komplexer Strukturen, schwieriger Bearbeitungen und dünnwandiger Teile eingesetzt werden kann.

Gegenwärtig wird die Technologie der additiven Laserfertigung auf Materialien wie Titanlegierungen, Hochtemperaturlegierungen, Eisenbasislegierungen, Aluminiumlegierungen, feuerfeste Legierungen, amorphe Legierungen, Keramik und Gradientenwerkstoffe usw. angewandt. Es bietet erhebliche Vorteile bei der Herstellung komplexer Hochleistungskomponenten in der Luft- und Raumfahrt und poröser komplexer Strukturen im Bereich der Bioproduktion.

Die Technologie der additiven Fertigung mit dem Laser als Wärmequelle unterteilt sich im Wesentlichen in das Laserauftragsverfahren, das auf der Zuführung von Pulver basiert, und das Laserschmelzverfahren mit ausgewählter Fläche, das auf der Verteilung des Pulvers beruht.

Aufgrund der unterschiedlichen Bezeichnungen der Geräte wird die auf Pulverzufuhr basierende Laserschmelzbeschichtungstechnologie auch als "Directed Energy Deposition" (DED), "Laser Solid Forming" (LSF), "Direct Metal Deposition" (DMD), "Laser Melting Deposition" (LMD) usw. bezeichnet. Unabhängig von der Bezeichnung, ist das Prinzip, um das Grundprinzip des Rapid Prototyping, mit Metallpulver als Rohstoff, mit einem High-Energy-Laser als Energiequelle, in Übereinstimmung mit den vorgegebenen Verarbeitungspfad, die Synchronisation des Metallpulvers gegeben, um die Schicht für Schicht Schmelzen, schnelle Erstarrung und Schicht für Schicht Abscheidung, so dass die direkte Herstellung von Metallteilen zu erreichen.

In der Regel besteht die Plattform des Laser-Metallbearbeitungssystems aus einem Laser, einem CNC-Tisch, einer Pulverzufuhrdüse, einem hochpräzise einstellbaren Pulverförderer und anderen Hilfsgeräten, wie in der Abbildung unten dargestellt. Die Laser, die für den Prozess der Mustervorbereitung zur Verfügung stehen, werden hauptsächlich in kontinuierliche Halbleiterlaser, kontinuierliche Faserlaser, kontinuierliche CO2-Laser und gepulste YAG:Nd-Laser unterteilt, je nach Strahlmuster. Nach der Anordnung der Düsen wird hauptsächlich in koaxiale Pulverzufuhrdüsen und seitliche Pulverzufuhrdüsen unterschieden.

Bei der Technologie des selektiven Laserschmelzens wird ein heller Laser verwendet, um Metallpulver ohne Bindemittel direkt zu schmelzen. Die 3D-Modelle werden direkt zu komplexen Strukturteilen geformt, deren Leistung mit der von Schmiedeteilen vergleichbar ist, und die Teile müssen nur noch oberflächenbehandelt werden, um verwendet zu werden. Zu den wichtigsten additiven Lasertechnologien gehören das selektive Laserschmelzen (SLM), das Pulverbettverfahren usw.

Das Grundprinzip des Laserzonenschmelzens besteht darin, dass der Laserstrahl nach einem vorgeplanten Pfad gescannt wird, um das zuvor eingelegte Metallpulver zu schmelzen; nach Abschluss einer Scanebene fällt die Arbeitskammer eine Schicht in die Höhe und die Pulverschicht legt eine weitere Pulverschicht ein, und so weiter, Schicht für Schicht, bis die gewünschten Metallteile hergestellt sind, der gesamte Prozess findet in einer Vakuumumgebung statt, wodurch der Einfluss schädlicher Verunreinigungen in der Luft wirksam vermieden werden kann.

Das selektive Laserschmelzen kann direkt in Endprodukte aus Metall umgewandelt werden, wodurch der Zwischenschritt entfällt. Die vorbereiteten Teile haben eine hohe Maßgenauigkeit und eine gute Oberflächenrauhigkeit (Ra 10~30μm), die für verschiedene komplexe Formen von Werkstücken geeignet ist, insbesondere für komplexe Werkstücke mit komplexen inneren Strukturen. Es kann nicht durch traditionelle Methoden hergestellt werden; geeignet für Einzel- und Kleinserien komplexe strukturelle Teile ohne Form, schnelle Die Maschine ist geeignet für Einzel- und Kleinserien komplexe strukturelle Teile ohne Form und schnelle Reaktion Fertigung.

Additional FAQs: Laser Additive Manufacturing Technology

1) What are the main differences between Laser Powder Bed Fusion (LPBF/SLM) and Directed Energy Deposition (DED)?

- LPBF uses a powder bed and fine lasers to achieve high resolution and surface finish; best for complex, small-to-medium parts. DED feeds powder (or wire) into a laser melt pool; excels at larger parts, repairs, feature addition, and graded materials with higher deposition rates.

2) Which lasers are most common and how do they affect build quality?

- Fiber lasers (1070 nm) dominate for LPBF due to beam quality (M² ~1.1–1.5) and efficiency; high-power multimode fiber lasers (1–2 kW+) are common for DED. Shorter wavelengths (green, 515–532 nm) increasingly used for reflective metals like copper and precious alloys to improve absorptivity and reduce spatter.

3) How should powder specifications be chosen for laser additive manufacturing technology?

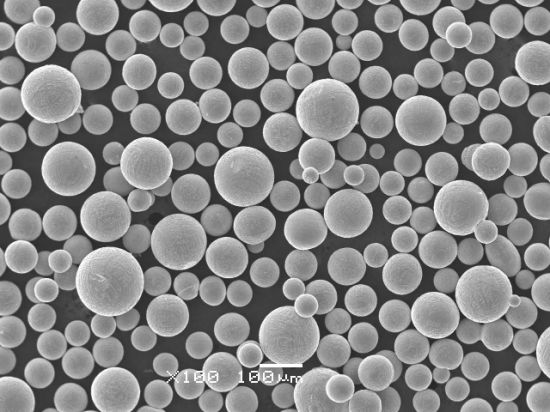

- Prefer spherical, gas/plasma-atomized powders with tight PSD: LPBF typically 15–45 µm; DED 45–150 µm. Control oxygen/nitrogen (e.g., Ti O ≤ 0.15–0.20 wt%, Al N ≤ 0.02 wt%), low satellites, high flowability, and consistent apparent/tap density to ensure repeatable melt behavior.

4) What post-processing is usually required to meet end-use properties?

- Stress relief and/or solution/aging heat treatments per alloy (e.g., IN718: solution + two-step age), Hot Isostatic Pressing (HIP) for defect closure, machining of interfaces, and surface finishing (blasting, chemical/electropolishing). NDT (CT, dye penetrant) is common for critical parts.

5) How do I minimize defects like porosity and lack-of-fusion?

- Calibrate volumetric energy density (ED = P/(v·h·t)), maintain dry/inert environments (O2 < 1000 ppm LPBF), optimize scan strategies (stripe/island, contour passes), ensure uniform powder spreading, and monitor recoater/optics health. For DED, maintain stable powder flow and coaxiality.

2025 Industry Trends: Laser Additive Manufacturing Technology

- Multi-laser LPBF mainstream: 8–12 laser systems become common, improving throughput 1.5–2.5× with advanced scan partitioning and interference mitigation.

- Green/blue laser adoption grows for copper, precious metals, and electronics heat spreaders, improving density and conductivity.

- Qualification momentum: More AMS/ASTM material allowables and OEM process specs for AlSi10Mg, Sc-modified Al, CuCrZr, IN718/625, and maraging steels.

- Closed-loop control: In-situ photodiodes, coaxial cameras, pyrometry, and melt-pool analytics enable adaptive parameter tuning and traceable quality records.

- Sustainability: Powder recycling programs and inert gas recirculation reduce consumables cost and footprint; recycled polymer and metal blends expand where certification allows.

2025 Snapshot: Performance, Cost, Adoption (Indicative)

| Metrisch | LPBF (2023) | LPBF (2025 YTD) | DED (2023) | DED (2025 YTD) | Anmerkungen |

|---|---|---|---|---|---|

| Typical build rate (Ti-6Al-4V) | 20–40 cm³/h per laser | 30–55 cm³/h per laser | 50–150 cm³/h | 80–220 cm³/h | Multi-laser + path optimization |

| Feature size (min wall) | 150–300 µm | 120–250 µm | 800–1500 µm | 600–1200 µm | Optics + scan tuning |

| As-built density (optimized) | 99.5–99.9% | 99.7–99.95% | 98.5–99.5% | 99.0–99.6% | Process window tightening |

| System price (new) | $400k–$1.2M | $450k–$1.5M | $500k–$2.5M | $600k–$3.0M | Larger platforms lift cap |

| Qualified alloys (commercial) | ~45–50 | ~60+ | ~20–25 | ~30+ | New Al, Cu, tool steels |

| Gas/O2 spec (LPBF chamber) | <1000 ppm | <500 ppm typical | K.A. | K.A. | Better gas management |

Sources:

- ASTM/ISO AM standards updates: https://www.astm.org, https://www.iso.org

- OEM technical notes (EOS, SLM Solutions, Trumpf, Renishaw, DMG MORI)

- NIST AM-Bench and melt pool monitoring research: https://www.nist.gov/ambench

- ContextAM/Wohlers market trackers (industry reports)

Latest Research Cases

Case Study 1: High-Conductivity Copper Heat Exchangers via Green-Laser LPBF (2025)

Background: An EV OEM targeted improved thermal management for power electronics.

Solution: Deployed 515 nm green-laser LPBF with CuCrZr powder (15–35 µm), optimized hatch and contour strategies; applied precipitation hardening post-build.

Results: 99.9% density, electrical conductivity 90–94% IACS, 23% lower junction temperatures vs. machined baseline, cycle time reduced 28% using dual-laser toolpaths.

Case Study 2: Hybrid DED Repair of IN718 Turbine Seals (2024)

Background: An MRO provider sought life extension for worn seal segments.

Solution: Used high-power fiber-laser DED with argon shielding and IN718 powder (53–106 µm); implemented inline coaxial monitoring and closed-loop powder flow control; post H900 aging.

Results: Dimensional restoration within ±0.15 mm, repaired parts passed fluorescent penetrant and CT; low-cycle fatigue life improved 18% over prior weld-repair method, cost per repair down 22%.

Expert Opinions

- Dr. Todd Palmer, Professor of Engineering Science and Mechanics, Penn State

- “Beam shaping and real-time control are closing the gap between as-built and wrought properties, especially for reflective alloys in laser additive manufacturing technology.”

- Dr. Ellen Cerreta, Division Leader, Materials Science and Technology, Los Alamos National Laboratory

- “Qualification hinges on microstructure control—laser scan strategies that stabilize grain structure and defect populations are proving as important as alloy chemistry.”

- Stefan Zeidler, Head of AM Solutions, TRUMPF

- “In 2025, productivity gains come from smarter multi-laser coordination and automated powder/gas management as much as from raw laser power.”

Practical Tools and Resources

- ISO/ASTM 52900 (terminology), 52907 (metal powder specs), 52904 (LPBF process), 52910 (design guidelines). https://www.iso.org

- ASTM F2924 (Ti-6Al-4V), F3055 (IN718), A1085/AMS specs for AM alloys. https://www.astm.org

- NIST resources on in-situ sensing and qualification for LPBF/DED. https://www.nist.gov/ambench

- OEM application libraries: EOS, SLM Solutions, Renishaw, Trumpf, DMG MORI (process parameters, case studies)

- Senvol Database for machine–material–process mapping. https://senvol.com

- OSHA/NIOSH guidance on laser safety, metal powders, and ventilation. https://www.osha.gov, https://www.cdc.gov/niosh

- MatWeb and Granta EduPack for material datasheets and comparisons. https://www.matweb.com

Last updated: 2025-08-25

Changelog: Added 5 FAQs specific to LPBF/DED; included 2025 trend table with performance/cost metrics; provided two recent case studies; compiled expert opinions; curated tools/resources with standards and databases

Next review date & triggers: 2026-02-01 or earlier if major LPBF/DED standard updates publish, multi-laser coordination breakthroughs are announced, or reflective metal (Cu/Ag/Au) process windows materially change