Pulver auf Nickelbasis sind zu einem Eckpfeiler verschiedener Industriezweige geworden und für ihre außergewöhnlichen Eigenschaften und Vielseitigkeit bekannt. Diese fein gemahlenen Werkstoffe, die in erster Linie aus Nickel und sorgfältig ausgewählten Legierungselementen bestehen, bieten eine überzeugende Kombination aus Festigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit und sind damit ideal für anspruchsvolle Anwendungen.

Physikalische und chemische Eigenschaften von Pulvern auf Nickelbasis

| Eigentum | Beschreibung |

|---|---|

| Hohe Reinheit | Der Nickelgehalt liegt in der Regel bei über 99 % und gewährleistet eine gleichbleibende Leistung. |

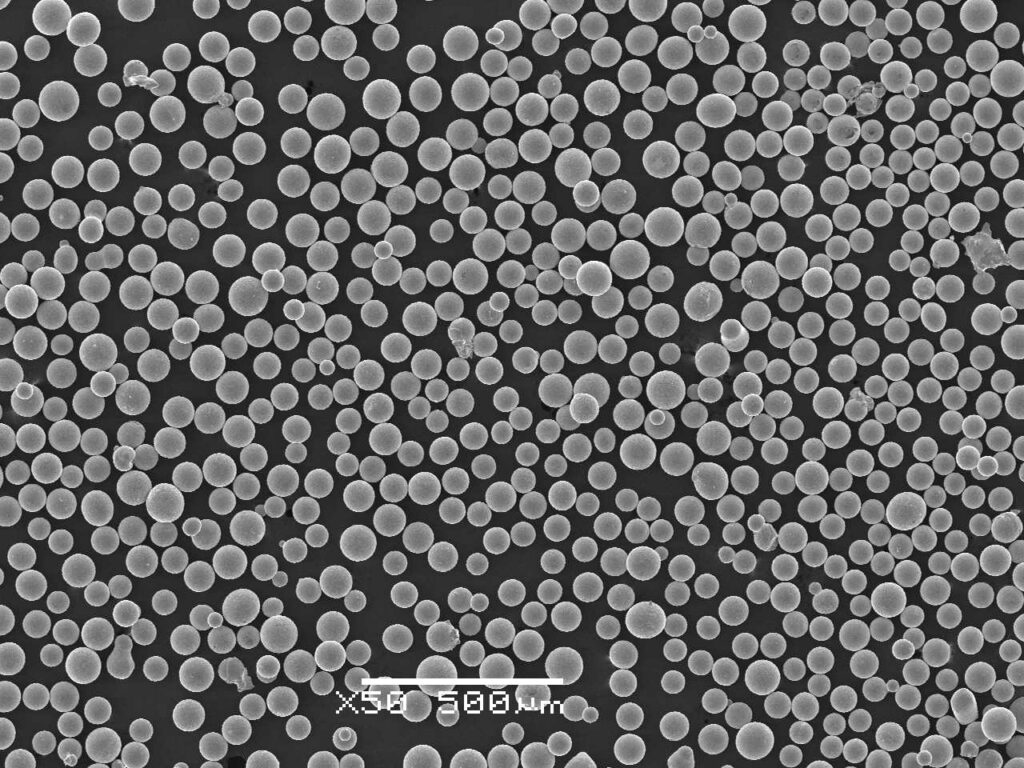

| Kontrollierte Partikelgröße und Morphologie | Maßgeschneidert für bestimmte Anwendungen, mit Einfluss auf Fließfähigkeit, Packungsdichte und Sinterverhalten. |

| Ausgezeichnete Wärmeleitfähigkeit | Ermöglicht eine effiziente Wärmeübertragung, die für Anwendungen wie Wärmetauscher und Wärmemanagementsysteme von entscheidender Bedeutung ist. |

| Gute elektrische Leitfähigkeit | Ermöglicht verschiedene elektrische Anwendungen, einschließlich Batterieelektroden und elektronische Komponenten. |

| Hervorragende Korrosionsbeständigkeit | Weist eine bemerkenswerte Beständigkeit gegen Oxidation, saure/alkalische Umgebungen und Lochfraß/Spaltkorrosion auf und verlängert die Lebensdauer des Produkts. |

| Hervorragende Leistung bei hohen Temperaturen | Die strukturelle Integrität und die mechanischen Eigenschaften bleiben auch bei extremer Hitze erhalten, so dass sie sich für Anwendungen wie Gasturbinen und Luft- und Raumfahrtmotoren eignen. |

| Beeindruckende mechanische Festigkeit | Bietet eine außergewöhnliche Beständigkeit gegen Verformung, Rissbildung und Verschleiß, ideal für Bauteile, die eine hohe Haltbarkeit erfordern. |

Verarbeitungsleistung von Pulver auf Nickelbasis

Pulver auf Nickelbasis sind nicht nur selbst bemerkenswerte Werkstoffe, sondern sie haben auch einen einzigartigen Vorteil: ihre außergewöhnliche Verarbeitungsleistung. Dies führt dazu, dass sie sich in verschiedenen Herstellungsverfahren bewähren und in zahlreichen Branchen sehr begehrt sind. Lassen Sie uns näher auf zwei Schlüsselbereiche eingehen, in denen diese Pulver wirklich glänzen:

1. Pulvermetallurgie (PM): Bei dieser Technik werden Metallpulver verdichtet und gesintert, um endkonturnahe Bauteile zu erzeugen. Pulver auf Nickelbasis zeichnen sich beim PM durch ihre:

- Feine und einheitliche Partikelgröße: Dies ermöglicht eine effiziente Verpackung während der Verdichtung, was zu dichteren und festeren Endprodukten führt.

- Sphärizität: Sphärische Partikel fließen besser, ermöglichen eine gleichmäßige Verteilung in der Form und verringern das Risiko von Defekten beim Verdichten.

- Hohe Reinheit: Dies gewährleistet konstante Materialeigenschaften und minimiert die Bildung unerwünschter Phasen während des Sinterns.

Daher ermöglicht PM mit Pulvern auf Nickelbasis die Herstellung komplizierter Bauteile mit:

- Verbesserte mechanische Eigenschaften: Dazu gehören hohe Festigkeit, gute Duktilität und hervorragende Verschleißfestigkeit.

- Komplexe Geometrien: Durch die Möglichkeit, endkonturnahe Bauteile zu erstellen, wird der Bedarf an Nachbearbeitung erheblich reduziert, was den Materialabfall und die Produktionskosten minimiert.

2. Additive Fertigung (AM): AM, auch bekannt als 3D-Druck, nutzt CAD-Daten (Computer-Aided Design), um Objekte Schicht für Schicht aufzubauen. Pulver auf Nickelbasis sind aufgrund ihrer Eigenschaften ideal für AM:

- Sphärizität: Dadurch wird ein gleichmäßiger Durchfluss durch die Druckdüse gewährleistet, was eine präzise Abscheidung und komplizierte Designmerkmale ermöglicht.

- Hoher Schmelzpunkt: Dies ermöglicht die Schaffung von Strukturen mit hervorragender thermischer Stabilität, ideal für Hochtemperaturanwendungen.

- Anpassungsfähige Eigenschaften: Durch Manipulation der Zusammensetzung und der Verarbeitungsparameter können die Eigenschaften des Endprodukts an die jeweiligen Anforderungen angepasst werden.

Daher ermöglicht die AM mit Pulvern auf Nickelbasis die Herstellung von:

Hochkomplexe Strukturen: Dies eröffnet die Möglichkeit, komplizierte Designs zu entwerfen, die mit traditionellen Fertigungsmethoden nicht möglich sind.

Leichte Komponenten: Der effiziente Materialeinsatz bei AM in Verbindung mit den inhärenten Eigenschaften von Pulvern auf Nickelbasis, wie z. B. das hohe Verhältnis von Festigkeit zu Gewicht, führt zu leichten und dennoch robusten Strukturen.

Anwendungen von Pulver auf Nickelbasis

Pulver auf Nickelbasis finden aufgrund ihrer einzigartigen Eigenschaften in verschiedenen Branchen breite Anwendung:

| Industrie | Anwendungsbeispiele |

|---|---|

| Luft- und Raumfahrt: | Turbinenschaufeln, Komponenten von Raketentriebwerken, Wärmetauscher und Fahrwerke. |

| Automobilindustrie: | Motorkomponenten, Auspuffkrümmer und Katalysatoren. |

| Energie: | Gasturbinenkomponenten, Wärmetauscher und chemische Verarbeitungsanlagen. |

| Chemische Verarbeitung: | Reaktoren, Pumpen und Ventile für raue Umgebungen. |

| Elektronik: | Batterieelektroden, elektrische Kontakte und Wärmesenken. |

| Medizinisch: | Prothesenimplantate, chirurgische Instrumente und zahnmedizinische Anwendungen. |

Spezifische Metallpulvermodelle und ihre Beschreibungen

Eine erschöpfende Liste würde den Rahmen dieses Artikels sprengen, aber hier sind 10 häufig verwendete Pulvermodelle auf Nickelbasis mit ihren charakteristischen Merkmalen aufgeführt:

IN625: Diese weit verbreitete Legierung verfügt über eine hervorragende Hochtemperaturfestigkeit, Oxidationsbeständigkeit und Verarbeitbarkeit und ist daher ideal für Turbinenschaufeln, Scheiben und Brennkammern in der Luft- und Raumfahrt.

Inconel 625: Bietet im Vergleich zu IN625 eine höhere Kriechbeständigkeit und Festigkeit und eignet sich daher für heißere Abschnitte von Gasturbinen und Brennkammern.

Inconel 718: Es ist bekannt für seine außergewöhnliche Festigkeit, Hochtemperaturbeständigkeit und gute Korrosionsbeständigkeit, was es zu einer beliebten Wahl für Bauteile, Scheiben und Befestigungselemente in der Luft- und Raumfahrt macht.

Rene 41: Bietet außergewöhnliche Kriechbeständigkeit und Festigkeit bei sehr hohen Temperaturen, ideal für Turbinenschaufeln und andere Bauteile mit heißem Querschnitt in Düsentriebwerken.

AM350: Ein gasverdüstes Superlegierungspulver auf Nickelbasis, das speziell für die additive Fertigung entwickelt wurde und ein ausgewogenes Verhältnis von Festigkeit, Duktilität und Hochtemperaturleistung bietet.

AWS A5.16 ERNi-1: Ein Nickelschweißpulver, das für seine hervorragende Schweißbarkeit, Korrosionsbeständigkeit und Hochtemperaturfestigkeit bekannt ist und zum Verbinden ähnlicher und ungleicher Metalle verwendet wird.

Nickel 200: Ein handelsübliches reines Nickelpulver, das sich durch hohe Duktilität, ausgezeichnete elektrische Leitfähigkeit und gute Korrosionsbeständigkeit auszeichnet und in der Elektronik, bei Elektroden und in chemischen Verarbeitungsanlagen verwendet wird.

Nickel 270: Bietet im Vergleich zu Nickel 200 eine bessere Hochtemperaturfestigkeit und eignet sich daher für Anwendungen, die eine moderate Festigkeit bei erhöhten Temperaturen erfordern.

Nickel 601: Ein Pulver aus einer Nickel-Chrom-Legierung, das für seine gute Oxidationsbeständigkeit und Hochtemperaturfestigkeit bekannt ist und in elektrischen Heizelementen, Ofenkomponenten und Wärmetauschern verwendet wird.

Nickel-Copper: Durch die Kombination der Korrosionsbeständigkeit von Nickel mit der überragenden elektrischen Leitfähigkeit von Kupfer findet dieses Pulver Anwendung in Lötlegierungen, elektrischen Kontakten und Kühlkörpern.

Vorteile und Beschränkungen von Pulver auf Nickelbasis

Vorteile:

- Außergewöhnliche mechanische Eigenschaften: Pulver auf Nickelbasis bieten eine hervorragende Festigkeit, Verschleißfestigkeit und Hochtemperaturleistung und sind damit ideal für anspruchsvolle Anwendungen.

- Hervorragende Korrosionsbeständigkeit: Sie weisen eine bemerkenswerte Widerstandsfähigkeit gegenüber verschiedenen korrosiven Umgebungen auf, was eine lange Lebensdauer und geringere Wartungskosten gewährleistet.

- Vielseitigkeit: Diese Pulver können mit verschiedenen Techniken wie der Pulvermetallurgie und der additiven Fertigung verarbeitet werden und ermöglichen die Herstellung komplexer und vielfältiger Bauteile.

- Anpassungsfähige Eigenschaften: Durch Anpassung der Zusammensetzung, der Partikelgröße und der Verarbeitungsmethoden können die Eigenschaften von Pulvern auf Nickelbasis für bestimmte Anwendungen fein abgestimmt werden.

Nachteile:

- Hohe Kosten: Im Vergleich zu anderen Materialien können Pulver auf Nickelbasis aufgrund der hohen Rohstoffkosten und der komplexen Verarbeitung teurer sein.

- Zerbrechlichkeit: Bestimmte Arten von Pulvern auf Nickelbasis können spröde sein und erfordern sorgfältige Handhabung und Verarbeitungstechniken, um Risse zu vermeiden.

- Begrenzte Duktilität: Im Vergleich zu einigen Werkstoffen wie Stahl können Pulver auf Nickelbasis eine geringere Duktilität aufweisen, was ihre Eignung für Anwendungen, die eine erhebliche Verformung erfordern, einschränkt.

Die Wahl des richtigen Pulvers

Bei der Auswahl des am besten geeigneten Pulvers auf Nickelbasis für Ihre Anwendung müssen mehrere entscheidende Faktoren berücksichtigt werden:

- Bestimmungsgemäße Verwendung: Die spezifische Funktion und die Betriebsbedingungen des Bauteils haben einen erheblichen Einfluss auf die erforderlichen Eigenschaften des Pulvers.

- Verarbeitungsmethode: Ob Sie die Pulvermetallurgie, die additive Fertigung oder andere Verfahren einsetzen wollen, wirkt sich auf die gewünschten Eigenschaften des Pulvers aus.

- Erforderliche mechanische Eigenschaften: Berücksichtigen Sie die erforderliche Festigkeit, Verschleißfestigkeit und Hochtemperaturleistung für Ihre Anwendung.

- Anforderungen an die Korrosionsbeständigkeit: Beurteilen Sie die spezifische korrosive Umgebung, der das Bauteil ausgesetzt sein wird, und wählen Sie ein Pulver mit ausreichender Beständigkeit.

- Kostenüberlegungen: Pulver auf Nickelbasis bieten zwar außergewöhnliche Eigenschaften, ihre Kosten können jedoch je nach Ihrem Budget ein Faktor sein.

Expertenmeinungen und Branchentrends

Branchenexperten bestätigen die wachsende Nachfrage nach Pulvern auf Nickelbasis, die durch ihre einzigartige Kombination von Eigenschaften und die zunehmende Einführung von additiven Fertigungstechnologien angetrieben wird. Es wird erwartet, dass Fortschritte bei den Produktionsmethoden für Pulver zu kostengünstigeren und effizienteren Produktionsprozessen führen werden, wodurch sich ihre Anwendungsmöglichkeiten in verschiedenen Branchen weiter ausweiten werden.

Schlussfolgerung

Pulver auf Nickelbasis haben sich aufgrund ihrer außergewöhnlichen Eigenschaften, ihrer Vielseitigkeit und ihres Potenzials für fortschrittliche Fertigungstechniken als wertvolle Werkstoffe in verschiedenen Industriezweigen etabliert. Wenn Sie ihre Eigenschaften, Vorteile, Grenzen und Auswahlkriterien kennen, können Sie ihr Potenzial für die Herstellung von leistungsstarken und langlebigen Komponenten für verschiedene anspruchsvolle Anwendungen nutzen.

FAQs

F: Was sind die typischen Partikelgrößen von Pulvern auf Nickelbasis?

A: Die Partikelgröße von Pulvern auf Nickelbasis kann je nach Anwendung variieren. Sie reicht in der Regel von 10 bis 150 Mikrometer, wobei feinere Partikel eine bessere Oberfläche und Packungsdichte bieten, während gröbere Partikel die Fließfähigkeit verbessern und die Verarbeitungskosten senken können.

F: Ist die Handhabung von Pulvern auf Nickelbasis sicher?

A: Nickelstaub kann beim Einatmen schädlich sein. Angemessene Sicherheitsvorkehrungen, einschließlich des Tragens geeigneter persönlicher Schutzausrüstung (PSA) wie Masken und Handschuhe, sind bei der Handhabung und Verarbeitung von Pulvern auf Nickelbasis entscheidend.

F: Welche neuen Anwendungen von Pulvern auf Nickelbasis gibt es?

A: Die zunehmende Einführung der additiven Fertigung eröffnet neue Möglichkeiten für nickelbasierte Pulver zur Herstellung leichter und komplizierter Komponenten für die Luft- und Raumfahrt, medizinische Implantate und andere anspruchsvolle Anwendungen. Außerdem wird an der Erforschung ihres Potenzials für Energiespeicherlösungen und Katalysatoren geforscht.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (FAQ)

1) Which nickel-based powders are most common for additive manufacturing and why?

- IN718 and IN625 lead due to balanced weldability, strength, and corrosion/oxidation resistance with robust, published process windows. Emerging high-temperature grades include IN738LC and IN939, which need tighter oxygen control and post-processing.

2) What powder characteristics most affect AM build quality?

- Particle size distribution (typically 15–45 μm for LPBF), high sphericity (>0.93), low satellites, controlled O/N/H (e.g., O ≲0.03–0.06 wt% for Ni superalloys), stable flow (Hall/Carney), and consistent apparent/tap density per ISO/ASTM 52907.

3) Can nickel-based powders be reused without degrading properties?

- Yes, with inert handling, sieving, and blending rules. Track PSD shift, oxygen/nitrogen pickup (ASTM E1019), flow, and density. Many shops achieve 5–10 reuse cycles before blending with virgin powder.

4) How do gas-atomized and water-atomized nickel powders differ?

- Gas atomized powders are more spherical with superior flow—preferred for LPBF and thermal spray. Water atomized powders are irregular, lower cost, and common in press-and-sinter powder metallurgy where flow aids and compaction compensate.

5) What post-processing is typical for AM nickel superalloy parts?

- Stress relief, hot isostatic pressing (HIP) for porosity, solution and age heat treatments (e.g., for IN718), machining/EDM, and surface finishing. Qualification often follows aerospace/medical standards and OEM specs.

2025 Industry Trends: Nickel-Based Powders

- Productivity gains: Multi-laser LPBF and scan optimization boost build rates 20–60% for IN718/IN625.

- Powder circularity: Digital material passports document PSD, O/N/H, reuse counts, and COA data; reuse windows extended with tighter QA.

- Advanced atomization: Close‑coupled gas atomization and selective He‑assist reduce satellites and narrow PSD; argon recovery cuts gas use 20–40%.

- Qualification acceleration: Wider use of standardized artifacts and data packages shortens aerospace and energy part approvals.

- Sustainability disclosures: More suppliers report recycled content (5–20%) and energy intensity per kg of powder.

2025 KPI Snapshot for Nickel-Based Powders (indicative ranges)

| Metrisch | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| LPBF build rate (cm³/h per laser, IN718) | 25–40 | 35–60 | Multi-laser + path tuning |

| As-built relative density (optimized) | 99.5–99.8% | 99.6–99.9% | CT verification on coupons |

| Oxygen content (wt%, AM grade) | 0.04–0.08 | 0.03–0.06 | Improved inert handling |

| Sphericity (gas-atomized) | 0.92–0.95 | 0.94–0.97 | Enhanced nozzle design |

| Reuse cycles before blend | 3–6 | 5-10 | Digital passports + sieving |

| Argon consumption (Nm³/kg powder) | 2.0–4.0 | 1.5–3.0 | Recovery systems adoption |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive); industry sustainability reports

Latest Research Cases

Case Study 1: Multi‑Laser Overlap Calibration for IN718 Brackets (2025)

Background: An aerospace supplier observed stitch-line defects and roughness where laser fields overlapped.

Solution: Implemented automated multi‑laser alignment, synchronized hatch rotations, and in‑situ photodiode monitoring; standard HIP + age for IN718.

Results: Lack‑of‑fusion in overlap zones −48%; surface Ra improved from 19 μm to 12 μm; fatigue life at 650°C (R=0.1) +17%; scrap rate −23%.

Case Study 2: Argon Recovery Retrofit in Gas Atomization of IN625 (2024)

Background: A powder producer aimed to cut operating costs and stabilize oxygen levels.

Solution: Installed cryogenic argon recovery and O2 ppm real‑time monitoring; optimized gas‑to‑melt ratio to curb satellites.

Results: Argon use −34%; median O reduced from 0.061 to 0.045 wt%; satellite count −29%; customer Hall flow improved by 1.7 s/50 g.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder metrics—PSD, O/N/H, flow, and density—combined with digital traceability are foundational to reproducible Nickel‑Based Powders performance in AM.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration push nickel superalloys from pilot runs to dependable serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Alignment of supplier COAs with ISO/ASTM test methods and material passports is shortening qualification cycles across regulated sectors.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards for Ni powders: E1019 (O/N/H), B212/B213/B703 (density/flow), F3301/F3571 (LPBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for additive manufacturing

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑Based Powders applications

https://senvol.com/database - HSE ATEX/DSEAR guidance for combustible metal powders handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM parameter libraries and data sheets (GE Additive, EOS, SLM Solutions, 3D Systems, Renishaw)

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 KPI table, two recent case studies, expert viewpoints, and authoritative tools/resources focused on Nickel‑Based Powders in AM and PM.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new data on powder circularity and argon recovery adoption becomes available.