Überblick über Additives Fertigungspulver

Bei der additiven Fertigung, auch bekannt als 3D-Druck, werden verschiedene Materialien in Pulverform verwendet, um Teile und Produkte Schicht für Schicht aufzubauen. Welche Art von Pulver gewählt wird, hängt vom jeweiligen additiven Fertigungsverfahren sowie von den gewünschten Eigenschaften des fertigen Teils ab.

Einige der wichtigsten Arten von Pulvern für die additive Fertigung sind:

- Metallpulver – Wird in Pulverbettfusions- und gerichteten Energieabscheidungsprozessen verwendet. Zu den gängigen Materialien gehören Titan, Aluminium, Stahl, Nickellegierungen und Kobalt-Chrom.

- Polymer-Pulver – Wird in Pulverbettschmelz- und Materialstrahlverfahren verwendet. Zu den gängigen Materialien gehören Nylon, ABS, Polycarbonat, Polystyrol und thermoplastisches Polyurethan.

- Keramische Pulver – Wird bei Bindemittelstrahl- und Materialextrusionsverfahren verwendet. Zu den gängigen Materialien gehören Siliziumdioxid, Aluminiumoxid, Zirkoniumdioxid und Porzellan.

- Sand und Gießpulver – Wird in Binder-Jetting-Verfahren zur Herstellung von Formen und Kernen für Metallgussteile verwendet. Gewöhnlich auf Kieselsäurebasis.

- Biokompatible und bioaktive Pulver – Verwendung in medizinischen Anwendungen. Zu den gängigen Materialien gehören Titan, Hydroxylapatit und Tricalciumphosphat.

Die Eigenschaften von Pulvern für die additive Fertigung können die Eigenschaften, die Qualität, die Genauigkeit und die Leistung der gedruckten Teile erheblich beeinflussen. Zu den wichtigsten Pulvereigenschaften gehören:

Additive Fertigung Pulverzusammensetzung

Bei der additiven Fertigung werden metallische, polymere, keramische, sandige und andere pulverförmige Materialien verwendet, die in ihrer Zusammensetzung auf die verschiedenen Druckverfahren zugeschnitten sind.

Metallpulver

| Typ | Gemeinsame Kompositionen |

|---|---|

| Titan-Legierungen | Ti-6Al-4V, Ti-6Al-7Nb, Ti-Al-Fe, Ti-Al-Mn, Ti-Al-Sn |

| Aluminium-Legierungen | AlSi10Mg, AlSi12, Scalmalloy |

| Stahl-Legierungen | 17-4PH, 316L, 304L, 4140 |

| Nickel-Legierungen | Inconel 625, 718; Hastelloy X |

| Kobalt-Chrom | CoCrMo |

Polymer-Pulver

| Typ | Gemeinsame Kompositionen |

|---|---|

| Nylon | Nylon 11, Nylon 12 |

| ABS | Acrylnitril-Butadien-Styrol |

| Polycarbonat | Bisphenol A Polycarbonat |

| Polystyrol | PS, PS mit hoher Schlagkraft |

| Thermoplastisches Polyurethan | TPU |

Keramische Pulver

| Typ | Gemeinsame Kompositionen |

|---|---|

| Kieselerde | Geschmolzener Quarz, Cristobalit |

| Tonerde | Al2O3 |

| Zirkoniumdioxid | ZrO2, YSZ (Yttriumoxid-stabilisiert) |

| Porzellan | Mischung aus Glas, Ton und Feldspat |

Sand und Gießpulver

| Typ | Kompositionen |

|---|---|

| Quarzsand | Hauptsächlich SiO2, mit Spuren von Metalloxiden und Nichtmetalloxiden |

| Zirkonsand | Zirkoniumsilikat |

| Olivin-Sand | Magnesium-Eisensilikat |

| Chromit-Sand | Eisenchromoxid |

Bioaktive und biokompatible Pulver

| Typ | Gemeinsame Kompositionen |

|---|---|

| Titan und Legierungen | Reintitan, Ti-6Al-4V |

| Hydroxyapatit | Ca10(PO4)6(OH)2 |

| Tricalciumphosphat | Ca3(PO4)2 |

Additives Fertigungspulver Eigenschaften

Zu den wichtigsten Eigenschaften von Pulvern für die additive Fertigung, die die Qualität der Teile und die Prozessleistung beeinflussen, gehören:

| Eigentum | Beschreibung | Bedeutung |

|---|---|---|

| Partikelgrößenverteilung | Bereich und Verteilung der Abmessungen von Pulverpartikeln | Beeinflusst die Fließfähigkeit des Pulvers, die Packungsdichte, die Gleichmäßigkeit der Schichten und die Auflösung |

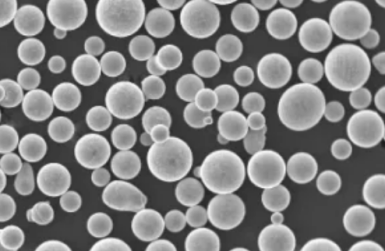

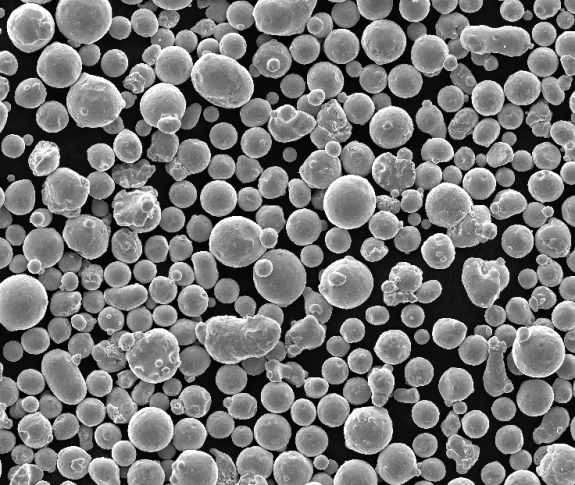

| Morphologie und Form | Streckungsverhältnis und Formfaktoren von Pulverteilchen | Auswirkungen auf Streuung, Packungsdichte, Pulverfluss |

| Dichte | Masse-Volumen-Verhältnis des Schüttguts | Bestimmt Gewicht und Maßhaltigkeit von Teilen |

| Fließfähigkeit | Fähigkeit des Pulvers, unter Belastung frei zu fließen | Unerlässlich für die gleichmäßige Verteilung und Wiederbeschichtung von Pulverschichten |

| Feuchtigkeitsgehalt | Prozentualer Wassergehalt des Pulvers | Hohe Feuchtigkeit verursacht Pulveragglomerationen und Druckfehler |

| Chemische Zusammensetzung | Elementare Zusammensetzung und vorhandene Phasen | Bestimmt die mechanischen Eigenschaften, die Mikrostruktur und die Leistung der fertigen Teile |

Additive Fertigung Pulveranwendungen

Pulver für die additive Fertigung werden in allen wichtigen Industriezweigen für den Druck funktioneller Komponenten verwendet:

| Industrie | Anwendungen | Materials Used |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Flugzeugkomponenten, Raketentriebwerke | Titanlegierungen, Nickellegierungen, Aluminiumlegierungen, Kobalt-Chrom |

| Automobilindustrie | Prototyping, Herstellung von Teilen wie Zahnrädern, Klammern | Aluminiumlegierungen, Nylon, ABS |

| Medizinische | Zahnkronen, Implantate, chirurgische Instrumente | Titanlegierungen, Kobalt-Chrom, rostfreier Stahl |

| Verbraucher | Schmuck, Dekorationsgegenstände, Beleuchtungskörper | Edelmetalle wie Gold, Silber; Polymere |

Additive Manufacturing Pulver Spezifikationen

Pulvermaterialien, die in bestimmten additiven Fertigungsverfahren verwendet werden, müssen bestimmte Größen, Zusammensetzungen und Eigenschaften aufweisen:

| Prozess | Partikelgröße | Legierungsgrad | Normen |

|---|---|---|---|

| Pulverbettfusion | 15-45 Mikrometer | Ti-6Al-4V ELI nach ASTM F3001 | ASTM F3049, ASTM F2924, ASTM F2971 |

| Binder Jetting | 20-60 Mikrometer | Edelstahl 420 oder 316 | ASTM F3301, MPIF 35 |

| Materialausstoß | 5-25 Mikrometer | 60-65 Shore D Polyurethan | – |

| Gezielte Energiedeposition | 45-150 Mikrometer | Inconel 718, rostfreier Stahl 316L | ASTM F3055, ASTM F3302 |

Lieferanten von Pulver für die additive Fertigung

Es gibt ein solides Netz von Lieferanten, die eine breite Palette von Metall-, Polymer-, Keramik- und Verbundwerkstoffpulvern für die additive Fertigung anbieten:

| Unternehmen | Pulverförmige Materialien | Kostenbereich |

|---|---|---|

| LPW-Technologie | Titanlegierungen, Aluminiumlegierungen, rostfreier Stahl, Nickellegierungen | $100-$500 pro kg |

| Sandvik Fischadler | Rostfreie Stahllegierungen, Nickellegierungen, Kobaltlegierungen | $50-$250 pro kg |

| Moderne Pulver & Beschichtungen | Polymere auf Nylonbasis, PEEK, PEKK | $80-$600 pro kg |

| Das Unternehmen ExOne | Rostfreier Stahl, Werkzeugstahl, Wolframkarbid, Inconel 625 | $75-$1000 pro kg |

| Hoganas | Rostfreier Stahl, Eisenbasislegierungen | $30-$150 pro kg |

| Kennametal | Wolframkarbid-Kobalt, 17-4PH rostfrei | $100-$1200 pro kg |

| 3DCeram | Aluminiumoxid-Keramik, Zirkoniumdioxid-Keramik, Siliziumdioxid | $100-$250 pro kg |

Vergleich zwischen Pulver für die additive Fertigung

Zwischen den verschiedenen Pulveroptionen gibt es erhebliche Unterschiede in Bezug auf Produktionsverfahren, Kosten, Bauteileigenschaften und Qualität:

| Parameter | Polymer-Pulver | Metall-Pulver | Keramisches Pulver |

|---|---|---|---|

| Bautarif | Mittel | Slow | Fast |

| Auflösung | Mittel | Hoch | Mittel bis niedrig |

| Teilstärke | Gering bis mittel | Sehr hoch | Mittel bis hoch |

| Teilgenauigkeit | Mittel | Mittel bis hoch | Gering bis mittel |

| Oberflächengüte | Mittel | Hoch | Gering bis mittel |

| Thermische Eigenschaften | Niedriger Schmelzpunkt, geringe Leitfähigkeit | Hoher Schmelzpunkt, hohe Leitfähigkeit | Hoher Schmelzpunkt, geringe Leitfähigkeit |

| Kosten pro Teil | Gering bis mittel | Hoch | Mittel |

| Nachbearbeitung | Minimal | Umfassend | Mittel |

Vorteile der additiven Fertigung im Pulverbett

Zu den wichtigsten Vorteilen des Einsatzes der Pulverbetttechnologie bei der Herstellung von Teilen gehören:

- Fähigkeit zur Herstellung komplexer, leichter Geometrien, die mit Guss oder maschineller Bearbeitung nicht möglich sind

- Minimaler Rohstoffabfall, da ungenutztes Pulver recycelt wird

- Erfordert keine speziellen Werkzeuge oder Formen und ermöglicht so ein schnelles Prototyping

- Die Teile weisen eine hohe Festigkeit, Haltbarkeit, Hitze- und Korrosionsbeständigkeit auf, die der von geschmiedeten Materialien entspricht.

- Porosität und Mikrostruktur können leicht kontrolliert werden

- Mehrere Materialien und Legierungen, sogar abgestufte Zusammensetzungen sind druckbar

- Just-in-time-Produktion mit minimalen Vorlaufzeiten wird ermöglicht

Grenzen der additiven Fertigung im Pulverbett

Einige Nachteile, die mit der additiven Fertigung im Pulverbett verbunden sind, müssen berücksichtigt werden:

- Hohe Ausrüstungs- und Betriebskosten im Vergleich zu anderen Verfahren

- Zusätzliche Nachbearbeitungen wie das heißisostatische Pressen sind oft unerlässlich.

- Verfahren und Ausrüstung zur Handhabung von Pulver erfordern besondere Aufmerksamkeit

- Das Drucken bestimmter flexibler Polymere und gummiartiger Materialien stellt eine Herausforderung dar

- Nicht ideal für sehr hohe Stückzahlen und Massenproduktionsszenarien

- Größenbeschränkungen durch die Abmessungen der Baukammer können eine Neukonstruktion großer Teile erfordern.

FAQ

F: Welches ist das am häufigsten verwendete Metallpulver für die additive Fertigung?

A: Titanlegierungen wie Ti-6Al-4V gehören aufgrund ihres guten Verhältnisses von Festigkeit zu Gewicht und ihrer Biokompatibilität zu den beliebtesten Metallpulvern. Aluminiumlegierungen, rostfreie Stähle, Kobalt-Chrom und Nickel-Superlegierungen werden ebenfalls sehr häufig verwendet.

F: Wie fein sind die im AM-Verfahren verwendeten Pulver?

A: Der typische Größenbereich liegt zwischen 10 und 100 Mikrometern, obwohl bei einigen Verfahren auch ultrafeine Nanopulver von 1 bis 10 Mikrometern verwendet werden können. Feinere Pulver unter 20 Mikrometern führen zu einer besseren Auflösung und Genauigkeit.

F: Was beeinflusst die Preisgestaltung von Pulvern für die additive Fertigung?

A: Rohstoffkosten, Zusammensetzung, Legierungstyp, Partikeleigenschaften wie Größenverteilung, Fließfähigkeit und Morphologie, Reinheitsgrad und Abnahmemenge bestimmen die Preise. Komplexe Legierungen sind teurer als einfachere Legierungen.

F: Spielt die Form der Pulverpartikel bei der additiven Fertigung eine Rolle?

A: Ja, kugelförmige Pulver mit guter Fließfähigkeit, Packungsdichte und Verteilbarkeit schneiden im Vergleich zu stark unregelmäßigen oder kantigen Pulvern beim Druck viel besser ab. Die Partikelform beeinflusst die Dichte, die Gleichmäßigkeit der Schicht und die Oberflächengüte.

F: Kann jedes handelsübliche Pulver für AM-Prozesse verwendet werden?

A: Nicht immer – die meisten Verfahren erfordern kundenspezifische Pulver mit Zusammensetzungen, Größen und Formen, die speziell auf 3D-Druckanwendungen zugeschnitten sind, um ideales Fließen und Verschmelzen zu gewährleisten. Es werden nur etablierte Hersteller mit strengen Qualitätskontrollen empfohlen.

F: Wie wird ungenutztes Metallpulver in der additiven Fertigung wiederverwendet oder recycelt?

A: Nach dem Druck wird das ungesinterte Pulver gefiltert, um große Agglomerate zu entfernen, und dann mit kleinen Mengen frischen Pulvers gemischt, um seine Fließfähigkeit, Dichte und Zusammensetzung innerhalb enger Grenzen zu halten. Durch dieses Pulverrecycling werden Kosten und Abfall erheblich reduziert.

F: Was sind die Ursachen für Schichtablösungen beim 3D-Pulverbettdruck?

A: Eine unzureichende Haftung zwischen den Schichten ist u. a. auf eine unsachgemäße Vorwärmung, eine ungleichmäßige Pulververteilung, einen unzureichenden Energieeintrag, ungünstige thermische Gradienten oder eine geringe Partikelpackungsdichte zurückzuführen. Die Optimierung der Prozessparameter ist entscheidend.

F: Sind Metallpulver aus der additiven Fertigung eine Gefahr für die Entflammbarkeit?

Viele reaktive Elementar- und Legierungspulver sind bei feiner Verteilung leicht entzündlich. Angemessene Belüftung, elektrische Erdung der Geräte, spezielle Absaugsysteme, Funkenerkennung und Brandbekämpfung sind wesentliche Sicherheitsmaßnahmen. Auch die Lagerung und Handhabung von Pulvern erfordert besondere Vorsichtsmaßnahmen.

mehr über 3D-Druckverfahren erfahren

Additional FAQs on Additive Manufacturing Powder

1) How do I select powder particle size for different AM processes?

- LPBF: typically D10–D90 ≈ 15–45 μm.

- Binder jetting: 5–25 μm (fine) or 20–60 μm depending on sintering route.

- DED: 45–150 μm for stable feeding. Match PSD to machine recoater and energy source.

2) What powder attributes most influence density and mechanical properties?

- Sphericity and narrow PSD (improves flow/packing), low interstitials (O/N/H), low moisture, minimal satellites/voids, and chemistry within ASTM/ISO spec. These reduce porosity and variability.

3) How much used powder can be blended back without risking quality?

- Common practice is 20–50% recycled blend-back with sieving and QC per lot; monitor O/N/H, PSD, flow, and build coupons. Retire powder when trends exceed control limits.

4) Which standards apply to AM-grade metal powders and their qualification?

- ISO/ASTM 52907 (feedstock requirements), ASTM F3055 (Ni alloys), F3001/F2924 (Ti), F3184 (CoCr), F3302 (DED process control), plus NFPA 484 for combustible metal safety.

5) What are typical causes of powder bed defects (e.g., streaks, lack of fusion)?

- Poor flow due to humidity or satellites, wide PSD tails, high oxygen, incorrect recoater settings, suboptimal energy density, and contamination. Address via powder conditioning, classification, environment control, and parameter optimization.

2025 Industry Trends in Additive Manufacturing Powder

- Green/blue laser LPBF expands pure copper and high‑Si aluminum applications; tighter O2 specs in chambers and powders.

- Binder jetting matures for steels and copper with standardized sinter/HIP playbooks, enabling large parts at lower cost.

- Sustainability and traceability: material passports linking powder genealogy, reuse cycles, and in‑situ build data; EPDs required by aerospace/medical OEMs.

- Hybrid powder routes: gas atomized base powders reconditioned by plasma spheroidization to cut satellite content for premium builds.

- Regionalization: new atomization capacity in North America/EU for supply resilience and export‑controlled alloys.

| 2025 Metric (AM Powder) | Typical Range/Value | Why it matters | Quelle |

|---|---|---|---|

| LPBF PSD target (metals) | D10–D90 ≈ 15–45 μm | Recoating stability, density | ISO/ASTM 52907 |

| Ti‑6Al‑4V ELI oxygen (powder) | ≤0.13 wt% O | Implant ductility/fatigue | ASTM F136/F3001 |

| Copper LPBF conductivity | 80–95% IACS with green lasers | Thermal/electrical performance | Peer‑reviewed AM studies; OEM notes |

| Binder‑jetted 17‑4PH density after sinter/HIP | 97–99% | Production‑grade properties | Vendor case studies |

| Typical reuse blend‑back in serial LPBF | 20–50% recycled | Cost control, sustainability | Industry benchmarks |

| Indicative AM powder price bands | ~$20–$500/kg (alloy/process dependent) | Budgeting and sourcing | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM 52907 and related AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook, Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Plasma Spheroidization Upgrade for GA IN718 Powder (2025)

Background: An aerospace supplier saw recoater streaks and elevated porosity from satellite‑rich gas‑atomized Inconel 718 lots.

Solution: Applied plasma spheroidization as a secondary step with inert gas recirculation; tightened classification and humidity control; implemented powder passports tracking O/N/H and PSD per lot.

Results: Satellite count reduced from ~10–12% to <3%; Hall flow improved by 15–20%; LPBF porosity dropped from 0.40% to 0.10% without changing build parameters; tensile scatter narrowed by 30%.

Case Study 2: Binder‑Jetted Stainless Tooling with Closed‑Loop Powder Reuse (2024)

Background: A tooling shop required large conformal‑cooled inserts at lower cost and lead time.

Solution: Used fine 17‑4PH binder‑jet powder, validated sinter + HIP cycle, and instituted 30–40% powder blend‑back with lot‑wise QC.

Results: Final density 97–98.5%; cycle time reduced 35%; per‑insert cost down 18%; powder waste reduced 45% via sieving and moisture control.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that tie PSD and interstitials to in‑situ monitoring are foundational for statistically defensible, production‑scale AM.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Green and blue lasers are converting copper and aluminum powders from difficult to dependable materials in LPBF.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting, paired with mature sinter/HIP recipes, is now a reliable path to large, cost‑sensitive metal parts.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; ASTM F3302 (DED); NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- PSD (ASTM B822), apparent/tap density (ASTM B212/B329), Hall/Carney flow, SEM morphology

- Design and simulation

- Ansys Additive, Simufact Additive, Autodesk Netfabb; nTopology for lattices/conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, a 2025 trends table with metrics and sources, two recent AM powder case studies, expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards change, OEMs publish new copper/aluminum LPBF datasets, or AM powder pricing/availability shifts >10% QoQ.