Einführung

In der Welt der Fertigung verschiebt der technologische Fortschritt immer wieder die Grenzen des Machbaren. Eine dieser Innovationen, die große Aufmerksamkeit erregt hat, ist die MIM-Technologie (Metal Injection Molding). MIM-Technologie kombiniert die Vielseitigkeit des Kunststoffspritzgießens mit der Haltbarkeit und Festigkeit von Metall, um komplexe und präzise Teile herzustellen. Dieser Artikel befasst sich mit den Feinheiten der MIM-Technologie und untersucht ihre Funktionsprinzipien, Vorteile, Anwendungen, Grenzen und Zukunftsaussichten.

Was ist die MIM-Technologie?

Die MIM-Technologie, auch bekannt als Metal Injection Molding, ist ein Fertigungsverfahren, das die Herstellung von komplizierten Metallteilen mit hoher Präzision und Genauigkeit ermöglicht. Dabei werden feine Metallpulver mit einem thermoplastischen Bindemittel kombiniert, um ein Ausgangsmaterial zu schaffen. Dieses Ausgangsmaterial wird dann in einen Formhohlraum gespritzt, ähnlich wie beim Kunststoffspritzgießen. Das so entstandene Teil durchläuft eine Reihe von Nachbearbeitungsschritten, einschließlich Entbindern und Sintern, um das Bindemittel zu entfernen bzw. die Metallpartikel miteinander zu verschmelzen.

Wie funktioniert die MIM-Technologie?

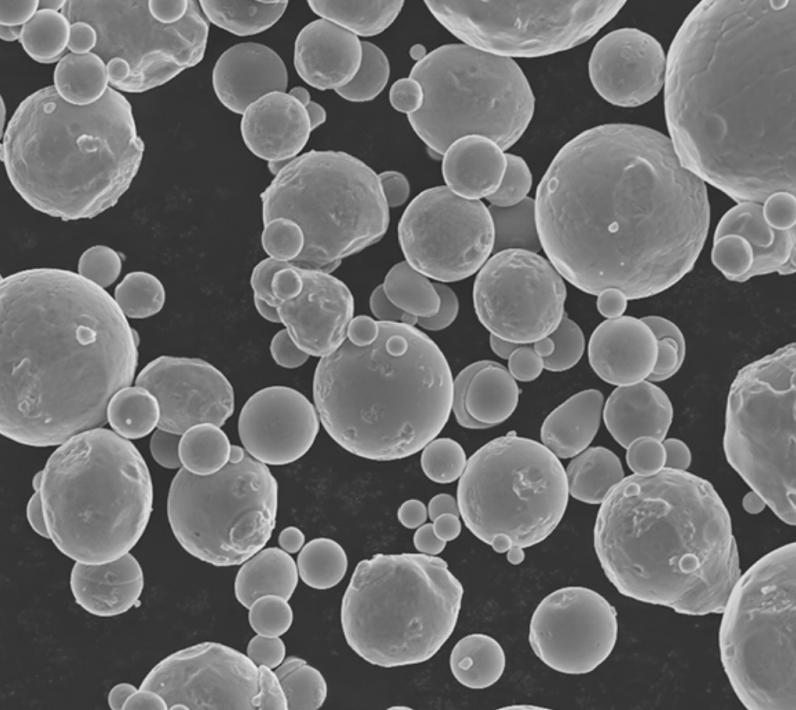

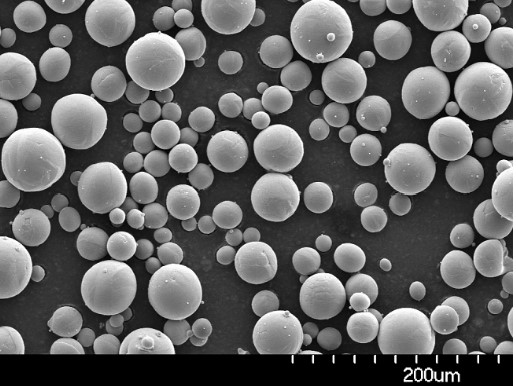

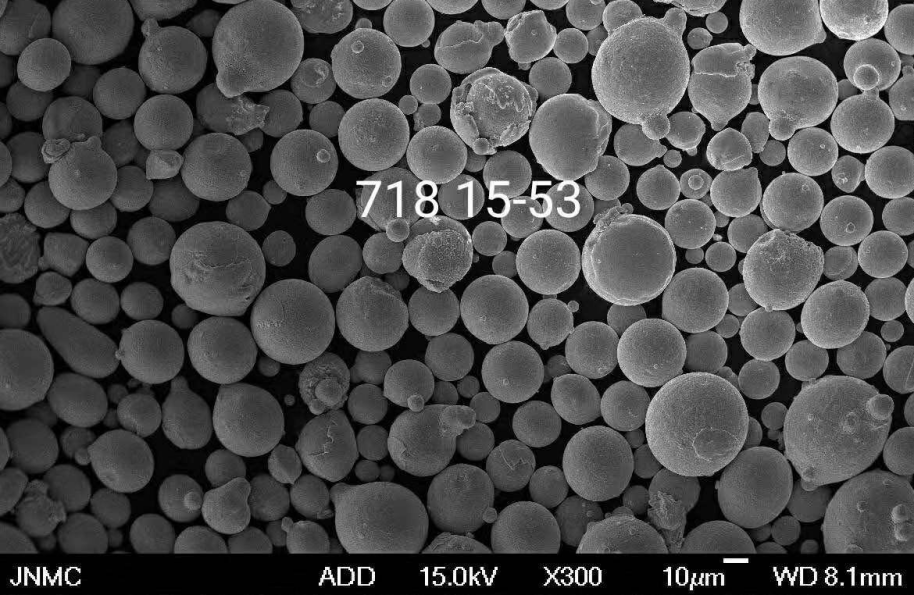

Vorbereitung von Rohstoffen

Der erste Schritt im MIM-Verfahren ist die Aufbereitung des Ausgangsmaterials. Feine Metallpulver, in der Regel mit einer Größe von weniger als 20 Mikrometern, werden mit einem thermoplastischen Bindemittel gemischt. Diese Mischung wird einem Knet- oder Extrusionsverfahren unterzogen, um die Homogenität zu gewährleisten. Das so entstandene Ausgangsmaterial mit einem hohen Metallanteil von etwa 60-70 % ist bereit für die Formgebung.

Gießen

Sobald das Ausgangsmaterial aufbereitet ist, wird es mit Hilfe spezieller Formgebungsgeräte in einen Formhohlraum gespritzt. Die Form ist so gestaltet, dass sie die gewünschte Form des endgültigen Teils nachbildet. Unter hohem Druck füllt das Ausgangsmaterial die Form und nimmt seine Gestalt an. Nach dem Abkühlen wird die Form geöffnet und das grüne Teil, das noch das Bindemittel enthält, entfernt.

Entbinden

Das aus dem Formgebungsprozess hervorgegangene Grünteil enthält eine beträchtliche Menge an Bindemitteln. Um das Bindemittel zu entfernen, wird das Grünteil einem Entbinderungsprozess unterzogen. Dies kann durch thermische oder Lösungsmittel-Entbinderungsmethoden erfolgen. Beim thermischen Entbindern wird das Teil einer sorgfältig kontrollierten Erhitzung unterzogen, um das Bindemittel allmählich zu entfernen, so dass eine poröse Struktur zurückbleibt, die als braunes Teil bezeichnet wird.

Sintern

Das braune Teil wird dann einem Sinterprozess unterzogen. Beim Sintern wird das Teil auf eine Temperatur unterhalb des Schmelzpunkts erhitzt, die jedoch hoch genug ist, um eine Diffusion und Bindung der Metallteilchen zu bewirken. Während die Partikel miteinander verschmelzen, schrumpft und verdichtet sich das Teil, so dass am Ende ein vollständig dichtes Metallteil mit den gewünschten mechanischen Eigenschaften entsteht.

Vorteile der MIM-Technologie

Die MIM-Technologie bietet mehrere Vorteile gegenüber herkömmlichen Fertigungsverfahren, was sie für verschiedene Branchen attraktiv macht. Einige der wichtigsten Vorteile sind:

Komplexe Geometrien

Die MIM-Technologie ermöglicht die Herstellung von Teilen mit komplexen Geometrien, einschließlich komplizierter innerer Merkmale, Hinterschneidungen und feiner Details. Sie macht kostspielige sekundäre Arbeitsgänge wie maschinelle Bearbeitung oder Montage überflüssig, die bei herkömmlichen Fertigungsmethoden oft erforderlich sind.

Material Vielseitigkeit

Die MIM-Technologie unterstützt eine breite Palette von Materialien, darunter Edelstahl, Titanlegierungen, Kobalt-Chrom-Legierungen und mehr. Dank dieser Vielseitigkeit können Hersteller das optimale Material für ihre spezifische Anwendung auswählen und dabei Faktoren wie Festigkeit, Korrosionsbeständigkeit und Biokompatibilität berücksichtigen.

Kosteneffizienz

Durch die Kombination mehrerer Fertigungsschritte in einem einzigen Prozess bietet die MIM-Technologie Kosteneinsparungen in Form von geringerem Arbeitsaufwand, kürzeren Produktionszyklen und minimalem Materialabfall. Sie macht teure Werkzeuge überflüssig, die bei anderen Fertigungsverfahren häufig benötigt werden.

Hohe Präzision und Genauigkeit

Die MIM-Technologie ermöglicht die Herstellung von Teilen mit engen Toleranzen und hoher Maßgenauigkeit. Die Verwendung von Formen gewährleistet Konsistenz und Wiederholbarkeit, was zu zuverlässigen und präzisen Bauteilen führt.

Oberflächengüte

MIM-Teile weisen direkt nach dem Gießprozess eine hervorragende Oberflächenqualität auf, so dass keine zusätzlichen Polier- oder Nachbearbeitungsschritte erforderlich sind. Dies spart Zeit und Kosten, um die gewünschte Oberflächenqualität zu erreichen.

Anwendungen der MIM-Technologie

Die Vielseitigkeit und die Möglichkeiten der MIM-Technologie machen sie in verschiedenen Branchen anwendbar. Einige bemerkenswerte Anwendungen sind:

Automobilbranche

Die MIM-Technologie wird in der Automobilindustrie in großem Umfang für die Herstellung von Bauteilen wie Getrieberädern, Kraftstoffeinspritzdüsen und Sensoren eingesetzt. Die Fähigkeit, komplexe Formen herzustellen und die Maßgenauigkeit beizubehalten, macht sie zur idealen Wahl für Automobilteile mit hohen Anforderungen.

Medizinische und zahnmedizinische Versorgung

Im medizinischen und zahnmedizinischen Bereich wird die MIM-Technologie zur Herstellung von chirurgischen Instrumenten, kieferorthopädischen Brackets, Zahnimplantaten und anderen wichtigen Komponenten eingesetzt. Die Fähigkeit, komplizierte und individuelle Designs mit biokompatiblen Materialien herzustellen, ist für diese Anwendungen von Vorteil.

Elektronik

Die MIM-Technologie spielt in der Elektronikindustrie eine wichtige Rolle bei der Herstellung von Steckern, Sensoren und mikroelektromechanischen Systemen (MEMS). Das präzise und wiederholbare Herstellungsverfahren gewährleistet hochwertige Komponenten, die den strengen Anforderungen des Elektronikmarktes entsprechen.

Feuerwaffen

Die MIM-Technologie ist in der Waffenherstellung weit verbreitet und wird zur Herstellung von Komponenten wie Abzügen, Hämmern und Magazinteilen verwendet. Das Verfahren ermöglicht die kostengünstige Herstellung komplizierter Waffenteile mit gleichbleibender Qualität und Leistung.

Beschränkungen und Herausforderungen der MIM-Technologie

Die MIM-Technologie bietet zwar zahlreiche Vorteile, ist aber auch mit gewissen Einschränkungen und Herausforderungen verbunden. Dazu gehören:

Auswahl des Materials

Die Verfügbarkeit geeigneter Ausgangsmaterialien ist entscheidend für eine erfolgreiche MIM-Produktion. Nicht alle Metalle können mit MIM verarbeitet werden, und die Auswahl ist im Vergleich zu herkömmlichen Fertigungsmethoden etwas eingeschränkt.

Größenbeschränkungen

Die MIM-Technologie ist eher für kleine bis mittelgroße Teile geeignet. Mit zunehmender Größe der Teile treten Probleme im Zusammenhang mit Schrumpfung und Verzug stärker in den Vordergrund und stellen eine Herausforderung für die Einhaltung der Maßgenauigkeit dar.

Nachbearbeitungsanforderungen

Die Entbinderungs- und Sinterungsphasen erfordern eine sorgfältige Kontrolle von Parametern wie Temperatur, Zeit und Atmosphäre. Diese Nachbearbeitungsschritte können zeitaufwändig sein und die Komplexität des gesamten Produktionsprozesses erhöhen.

Kosten der Ausrüstung

Die Anfangsinvestitionen für MIM-Anlagen können erheblich sein, insbesondere für kleine und mittlere Unternehmen. Die mit Formen, Entbinderungsöfen und Sinteröfen verbundenen Kosten sollten vor der Einführung der MIM-Technologie sorgfältig geprüft werden.

Zukunftsaussichten der MIM-Technologie

Die Zukunft der MIM-Technologie erscheint vielversprechend, da die laufenden Forschungs- und Entwicklungsarbeiten darauf abzielen, die Grenzen und Herausforderungen der derzeitigen Technologie zu überwinden. Einige Schwerpunktbereiche für die Zukunft der MIM-Technologie sind:

- Erweiterung der Werkstoffe: Die Forscher erforschen neue Werkstoffe und Legierungssysteme, die mit MIM verarbeitet werden können. Dies wird die Palette der Anwendungen und Branchen erweitern, die von der MIM-Technologie profitieren können.

- Größenskalierung: Es werden Anstrengungen unternommen, um das MIM-Verfahren für größere Teile zu optimieren. Durch die Verfeinerung der Entbinderungs- und Sinterungsprozesse und die Entwicklung innovativer Formdesigns können die Größenbeschränkungen von MIM überwunden werden, was die Herstellung größerer Bauteile ermöglicht.

- Prozess-Optimierung: Die laufende Forschung zielt darauf ab, die Effizienz und Kontrolle jeder Stufe des MIM-Prozesses zu verbessern. Dazu gehören Fortschritte bei der Aufbereitung des Rohmaterials, den Formverfahren und den Nachbearbeitungsmethoden, die zu einer verbesserten Teilequalität und einer verkürzten Produktionszeit führen.

- Kostenreduzierung: In dem Maße, wie sich die MIM-Technologie durchsetzt und die Nachfrage nach MIM-Bauteilen steigt, werden die mit der MIM-Produktion verbundenen Gesamtkosten durch Größenvorteile sinken. Dadurch wird die MIM-Technologie für ein breiteres Spektrum von Branchen und Herstellern zugänglicher.

- Integration mit anderen Technologien: Die MIM-Technologie kann mit anderen additiven Fertigungsverfahren, wie 3D-Druck und Metallabscheidung, kombiniert werden, um hybride Fertigungslösungen zu schaffen. Diese integrierten Ansätze haben das Potenzial, die Designmöglichkeiten und Fähigkeiten der MIM-Technologie weiter zu erweitern.

Zusammenfassend lässt sich sagen, dass die MIM-Technologie die Fertigungsindustrie revolutioniert, da sie die Herstellung komplexer Metallteile mit hoher Präzision und Effizienz ermöglicht. Ihre Vorteile, darunter die Fähigkeit, komplizierte Geometrien herzustellen, die Vielseitigkeit der Werkstoffe, die Kosteneffizienz und die hervorragende Oberflächenbeschaffenheit, machen sie zu einer bevorzugten Wahl für verschiedene Branchen wie die Automobil-, Medizin-, Elektronik- und Waffenindustrie. Obwohl die MIM-Technologie mit gewissen Einschränkungen und Herausforderungen konfrontiert ist, ebnen die laufenden Forschungs- und Entwicklungsbemühungen den Weg für künftige Fortschritte und eine breitere Anwendung. Es wird erwartet, dass die MIM-Technologie mit kontinuierlicher Innovation eine zunehmend wichtige Rolle in der Fertigungslandschaft spielen wird.

FAQs

Welche Materialien können für die MIM-Technologie verwendet werden? Die MIM-Technologie eignet sich für eine Vielzahl von Materialien, darunter Edelstahl, Titanlegierungen, Kobalt-Chrom-Legierungen und andere.

Eignet sich die MIM-Technologie für die Großserienproduktion? Während die MIM-Technologie eher für kleine bis mittelgroße Teile geeignet ist, zielt die laufende Forschung darauf ab, das Verfahren für größere Bauteile zu optimieren.

Sind MIM-Teile genauso stabil wie traditionell hergestellte Teile? Ja, MIM-Teile weisen dank der dichten und gleichmäßigen Metallstruktur, die durch das Sintern erreicht wird, eine vergleichbare Festigkeit wie traditionell hergestellte Teile auf.

Wie schneidet MIM im Vergleich zu anderen additiven Fertigungsverfahren ab? MIM bietet eindeutige Vorteile, wie z. B. hohe Maßgenauigkeit und Oberflächengüte, die es für die Herstellung komplexer Metallteile geeignet machen. Andere additive Fertigungsverfahren, wie der 3D-Druck, können andere Stärken und Anwendungen haben.

Kann die MIM-Technologie für das Prototyping verwendet werden? Ja, die MIM-Technologie kann für das Prototyping eingesetzt werden, so dass Ingenieure und Designer die Form, Passform und Funktion von Metallkomponenten beurteilen können, bevor sie in die Massenproduktion gehen.