Genel Bakış

Atomizasyon sonrası işlem metal tozlarının atomizasyon sonrası işlemi, havacılıktan tıbbi cihazlara kadar çeşitli endüstriler için üretim sürecinde çok önemlidir. Bu işlem, metal tozlarının özelliklerini geliştirerek onları belirli uygulamalar için daha uygun hale getirir. İşlem tipik olarak, parçacık boyutu dağılımını, morfolojiyi ve kimyasal bileşimi iyileştirmek için tavlama, eleme ve yüzey modifikasyonu gibi işlemleri içerir.

Atomizasyon Sonrası İşlem Nedir?

Atomizasyon sonrası işlem, atomizasyon yoluyla üretildikten sonra metal tozlarına uygulanan çeşitli yöntemleri ifade eder. Atomizasyon, erimiş metalin ince damlacıklara ayrıldığı ve daha sonra toz parçacıklarına katılaştığı bir işlemdir. Atomizasyon sonrası işlemler, tozun özelliklerini geliştirmek, tutarlılığı sağlamak ve son kullanım uygulamalarında performansı iyileştirmek için gereklidir.

Metal Tozları ve Bileşimlerinin Türleri

Metal tozları, her biri belirli uygulamalara göre uyarlanmış benzersiz bileşimlere ve özelliklere sahip çeşitli türlerde gelir. İşte en yaygın olarak kullanılan metal tozlarından bazıları ve bileşimleri:

| Metal Tozu | Kompozisyon | Mülkler |

|---|---|---|

| Paslanmaz Çelik 316L | Fe, Cr, Ni, Mo | Korozyon direnci, yüksek çekme mukavemeti |

| Titanyum Ti6Al4V | Ti, Al, V | Yüksek mukavemet/ağırlık oranı, korozyon direnci |

| Serbest Akan, Serbest Akmayan | Al, Mg, Si | Hafif, iyi mekanik özellikler |

| Kobalt-Krom Alaşımı | Co, Cr, Mo | Yüksek aşınma direnci, mükemmel biyouyumluluk |

| Nikel Alaşım 625 | Ni, Cr, Mo, Nb | Yüksek mukavemet, mükemmel korozyon direnci |

| Maraging Çelik 18Ni300 | Fe, Ni, Co, Mo | Yüksek mukavemet, iyi tokluk |

| Bakır Alaşımı C18150 | Cu, Cr, Zr | Yüksek iletkenlik, mükemmel aşınma direnci |

| Tungsten Karbür | WC, Co | Aşırı sertlik, aşınma diren |

| Inconel 718 | Ni, Cr, Fe, Nb, Mo | Yüksek mukavemet, iyi oksidasyon direnci |

| Bronz Alaşım CuSn12 | Cu, Sn | İyi korozyon direnci, mükemmel işlenebilirlik |

Atomizasyon Sonrası İşlem için Tozun Özellikleri

Atomizasyon sonrası işlemler, metal tozlarının çeşitli özelliklerini geliştirmek için tasarlanmıştır. İşte bazı temel özelliklere bir bakış:

| Karakteristik | Açıklama |

|---|---|

| Partikül Boyutu Dağılımı | Akışkanlığı ve paketleme yoğunluğunu etkileyerek homojenliği sağlar |

| Morfoloji | Akışı ve paketlemeyi etkileyen küresel veya düzensiz şekiller |

| Yüzey Alanı | Reaktiviteyi ve sinterleme davranışını etkiler |

| Saflık | Yüksek saflık seviyeleri kontaminasyon riskini azaltır |

| Akışkanlık | İşleme ve işlem kolaylığını etkiler |

| Görünür Yoğunluk | Paketleme ve sinterleme verimliliğini etkiler |

| Oksidasyon Seviyeleri | Düşük oksidasyon, yüksek sıcaklık uygulamalarında performansı artırır |

Tozun Uygulamaları Atomizasyon Sonrası İşlem

Atomizasyon sonrası işleme tabi tutulmuş metal tozlarının geliştirilmiş özellikleri, onları çok çeşitli uygulamalar için uygun hale getirir:

| Uygulama | Açıklama |

|---|---|

| Havacılık ve Uzay | Yüksek mukavemetli, hafif bileşenler |

| Otomotiv | Motor parçaları, şanzıman bileşenleri |

| Tıbbi Cihazlar | İmplantlar, cerrahi aletler |

| Enerji Sektörü | Türbin kanatları, yakıt hücreleri |

| Elektronik | İletken mürekkepler, termal yönetim |

| Takımlama | Kesici takımlar, kalıplar |

| Katmanlı Üretim (3D Baskı) | Özel, karmaşık geometriler, prototip oluşturma |

Spesifikasyonlar, Boyutlar, Kaliteler ve Standartlar

Atomizasyon sonrası işlem için metal tozları seçerken, spesifikasyonları, boyutları, kaliteleri ve standartları göz önünde bulundurmak önemlidir. İşte referans için ayrıntılı bir tablo:

| Toz Tipi | Boyut Aralığı (µm) | Sınıf | Standartlar |

|---|---|---|---|

| Paslanmaz Çelik 316L | 15-45, 45-105 | AISI 316L | ASTM A276, AMS 5653 |

| Titanyum Ti6Al4V | 15-45, 45-90 | 5. Sınıf | ASTM B348, AMS 4928 |

| Serbest Akan, Serbest Akmayan | 20-63, 63-125 | AA 6061 | ASTM B209, AMS 4027 |

| Kobalt-Krom Alaşımı | 10-45, 45-90 | ASTM F75 | ISO 5832-4 |

| Nikel Alaşım 625 | 15-53, 53-150 | UNS N06625 | ASTM B446, AMS 5666 |

| Maraging Çelik 18Ni300 | 10-45, 45-105 | Sınıf 300 | AMS 6514, ASTM A538 |

| Bakır Alaşımı C18150 | 20-53, 53-150 | UNS C18150 | ASTM B606, RWMA Sınıf 2 |

| Tungsten Karbür | 5-15, 15-45 | ISO 9001 sertifikalı | ISO 9001, ASTM B777 |

| Inconel 718 | 15-45, 45-105 | UNS N07718 | ASTM B637, AMS 5662 |

| Bronz Alaşım CuSn12 | 20-63, 63-150 | UNS C90700 | ASTM B505, AMS 4880 |

Tedarikçiler ve Fiyatlandırma Detayları

Doğru tedarikçiyi seçmek, yüksek kaliteli metal tozları elde etmek için çok önemlidir. İşte bazı tedarikçilere ve fiyatlandırma detaylarına bir bakış:

| Tedarikçi | Konum | Metal Tozu | Fiyat (USD/kg) |

|---|---|---|---|

| Höganäs AB | İsveç | Paslanmaz Çelik 316L | $50 – $70 |

| LPW Teknoloji | BIRLEŞIK KRALLIK | Titanyum Ti6Al4V | $300 – $400 |

| Marangoz Teknolojisi | ABD | Serbest Akan, Serbest Akmayan | $25 – $40 |

| Arcam AB (GE Additive) | İsveç | Kobalt-Krom Alaşımı | $250 – $350 |

| Sandvik | İsveç | Nikel Alaşım 625 | $100 – $150 |

| GKN Hoeganaes | ABD | Maraging Çelik 18Ni300 | $150 – $200 |

| AMETEK Özel Metal | ABD | Bakır Alaşımı C18150 | $30 – $50 |

| Kennametal | ABD | Tungsten Karbür | $70 – $90 |

| Metal Toz ve İşlem | ABD | Inconel 718 | $200 – $250 |

| Metal Tozları Makinaları | BIRLEŞIK KRALLIK | Bronz Alaşım CuSn12 | $20 – $35 |

Atomizasyon Sonrası İşlem için Tozun Artıları ve Eksileri

Her metal tozunun kendine özgü avantajları ve sınırlamaları vardır. İşte karşılaştırmalı bir görünüm:

| Metal Tozu | Avantajlar | Sınırlamalar |

|---|---|---|

| Paslanmaz Çelik 316L | Korozyona dayanıklı, yüksek mukavemet | Diğer çeliklere göre daha yüksek maliyet |

| Titanyum Ti6Al4V | Hafif, yüksek mukavemetli | Pahalı, işlenmesi zor |

| Serbest Akan, Serbest Akmayan | Hafif, iyi mekanik özellikler | Çeliğe göre daha düşük mukavemet |

| Kobalt-Krom Alaşımı | Yüksek aşınma direnci, biyouyumlu | Pahalı, işlenmesi zor |

| Nikel Alaşım 625 | Mükemmel korozyon direnci, yüksek mukavemet | Pahalı, yüksek yoğunluk |

| Maraging Çelik 18Ni300 | Yüksek mukavemet, iyi tokluk | Pahalı, ısıl işlem gerektirir |

| Bakır Alaşımı C18150 | Yüksek iletkenlik, aşınma direnci | Oksidasyona eğilimli, çelikten daha az mukavemet |

| Tungsten Karbür | Son derece sert, aşınmaya dayanıklı | Kırılgan, pahalı |

| Inconel 718 | Yüksek mukavemet, iyi oksidasyon direnci | Pahalı, işlenmesi zor |

| Bronz Alaşım CuSn12 | İyi korozyon direnci, işlenebilir | Diğer alaşımlara kıyasla daha düşük mukavemet |

Atomizasyon Sonrası İşlem için Tozun Avantajları

Atomizasyon sonrası işlem, metal tozlarının kalitesini ve performansını artıran sayısız fayda sunar. İşte avantajlara ayrıntılı bir bakış:

Geliştirilmiş Parçacık Boyutu Dağılımı

Eleme ve sınıflandırma gibi atomizasyon sonrası işlemler, katkılı imalat ve toz metalurjisi gibi uygulamalarda tutarlı performans için çok önemli olan homojen bir parçacık boyutu dağılımı elde etmeye yardımcı olur.

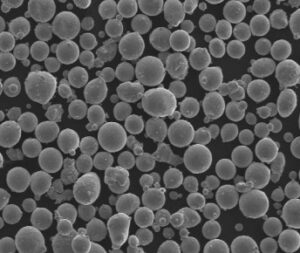

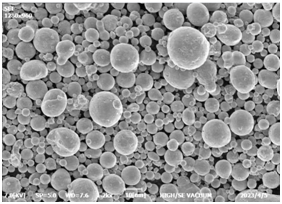

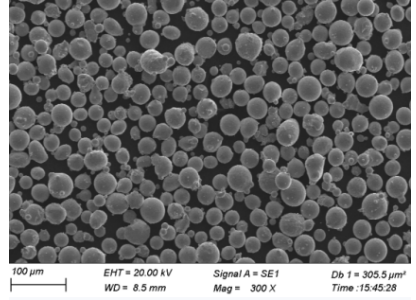

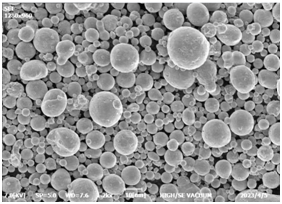

Geliştirilmiş Morfoloji

Tavlama ve ısıl işlem gibi işlemler, toz parçacıklarının morfolojisini iyileştirerek daha küresel hale getirebilir. Küresel parçacıklar daha iyi akar, daha verimli paketlenir ve daha yüksek kaliteli bitmiş ürünler elde edilir.

Azaltılmış Kirlenme

Tıbbi cihazlar ve havacılık bileşenleri gibi uygulamalar için minimum kontaminasyona sahip yüksek saflıkta tozlar esastır. Atomizasyon sonrası işlemler, tozların sıkı saflık gereksinimlerini karşılamasını sağlar.

Optimize Edilmiş Akışkanlık

İyi akışkanlık, 3B baskı ve metal enjeksiyon kalıplama gibi işlemler için kritiktir.

Atomizasyon sonrası işlemler, tozların akış özelliklerini geliştirerek sorunsuz ve güvenilir işlem sağlar.

Kontrollü Oksidasyon Seviyeleri

Metal tozlarının oksidasyon seviyelerini kontrol etmek, yüksek sıcaklık uygulamaları için esastır. Atomizasyon sonrası işlemler, oksidasyonu azaltmaya yardımcı olarak son ürünlerin performansını ve ömrünü iyileştirir.

Toz için Özellikler, Boyutlar, Kaliteler ve Standartlar Atomizasyon Sonrası İşlem

Doğru metal tozunu seçmek, çeşitli özellikleri, boyutları, kaliteleri ve standartları dikkate almayı içerir. İşte ayrıntılı bir döküm:

| Metal Tozu | Boyut Aralığı (µm) | Sınıf | Standartlar |

|---|---|---|---|

| Paslanmaz Çelik 316L | 15-45, 45-105 | AISI 316L | ASTM A276, AMS 5653 |

| Titanyum Ti6Al4V | 15-45, 45-90 | 5. Sınıf | ASTM B348, AMS 4928 |

| Serbest Akan, Serbest Akmayan | 20-63, 63-125 | AA 6061 | ASTM B209, AMS 4027 |

| Kobalt-Krom Alaşımı | 10-45, 45-90 | ASTM F75 | ISO 5832-4 |

| Nikel Alaşım 625 | 15-53, 53-150 | UNS N06625 | ASTM B446, AMS 5666 |

| Maraging Çelik 18Ni300 | 10-45, 45-105 | Sınıf 300 | AMS 6514, ASTM A538 |

| Bakır Alaşımı C18150 | 20-53, 53-150 | UNS C18150 | ASTM B606, RWMA Sınıf 2 |

| Tungsten Karbür | 5-15, 15-45 | ISO 9001 sertifikalı | ISO 9001, ASTM B777 |

| Inconel 718 | 15-45, 45-105 | UNS N07718 | ASTM B637, AMS 5662 |

| Bronz Alaşım CuSn12 | 20-63, 63-150 | UNS C90700 | ASTM B505, AMS 4880 |

Karşılaştırmalı Analiz: Atomizasyon Sonrası İşlem için Toz Türleri

Çeşitli metal tozlarının ayrıntılı bir karşılaştırmasına dalalım:

Paslanmaz Çelik 316L ve Titanyum Ti6Al4V

Paslanmaz Çelik 316L korozyon direnci ve mukavemeti ile bilinir. Ancak, Titanyum Ti6Al4V daha hafiftir ve daha yüksek bir mukavemet-ağırlık oranına sahiptir, bu da onu ağırlığın kritik bir faktör olduğu havacılık ve tıbbi uygulamalar için ideal hale getirir.

Alüminyum 6061 ve Kobalt-Krom Alaşımı

Serbest Akan, Serbest Akmayan iyi mekanik özellikler sunar ve hafiftir, ancak Kobalt-Krom Alaşımıtıbbi implantlar ve diş uygulamaları için tercih edilen aşınma direnci ve biyouyumluluğu ile eşleşmez.

Nikel Alaşımı 625 ve Maraging Çelik 18Ni300

Nikel Alaşım 625 üstün oksidasyon direnci nedeniyle yüksek sıcaklık ve aşındırıcı ortamlar için mükemmeldir. Öte yandan, Maraging Çelik 18Ni300 kalıp ve yapısal uygulamalar için uygun hale getiren olağanüstü mukavemet ve tokluk sağlar.

Bakır Alaşımı C18150 ve Tungsten Karbür

Bakır Alaşımı C18150 elektrik kontakları için mükemmel olan elektriksel iletkenlik ve aşınma direncinde mükemmeldir. Buna karşılık, Tungsten Karbür kesici takımlar ve aşınma parçaları için ideal olan sertlik ve aşınma direencinde benzersizdir.

Inconel 718 ve Bronz Alaşım CuSn12

Inconel 718 aşırı ortamlarda yüksek mukavemeti ve iyi oksidasyon direnci için tercih edilir. Bronz Alaşım CuSn12mükemmel işlenebilirliği ve korozyon direnci ile, genellikle yataklarda ve burçlarda kullanılır.

Uzman Görüşleri ve Çalışmalar

Çalışmalar ve uzman görüşleri, metal tozlarının istenen özelliklerini elde etmede atomizasyon sonrası işlemin önemini güçlendirmektedir. Araştırmalar, optimize edilmiş parçacık boyutu dağılımının ve morfolojisinin, katkılı imalat ve diğer uygulamalarda tozların performansını önemli ölçüde etkilediğini göstermektedir.

Örneğin, Amerikan Test ve Malzeme Derneği (ASTM) tarafından yapılan bir çalışma, atomizasyon sonrası işlemlerin gözenekliliği azaltma ve 3B baskılı parçaların mekanik özelliklerini geliştirme rolünü vurgulamaktadır. Benzer şekilde, Metal Tozları Endüstrileri Federasyonu'ndan (MPIF) uzmanlar, havacılık ve tıbbi cihazlar gibi kritik uygulamalarda yüksek saflıkta tozlara duyulan ihtiyacı vurgulamaktadır.

SSS

| Soru | Cevap |

|---|---|

| Atomizasyon sonrası işlem nedir? | Atomizasyon sonrası işlem, metal tozlarına atomizasyondan sonra özelliklerini geliştirmek için uygulanan tavlama, eleme ve yüzey modifikasyonu gibi işlemleri ifade eder. |

| Parçacık boyutu dağılımı neden önemlidir? | Homojen parçacık boyutu dağılımı, 3B baskı ve toz metalurjisi gibi çeşitli uygulamalarda tutarlı akışkanlık, paketleme yoğunluğu ve genel performans sağlar. |

| Küresel toz morfolojisinin faydaları nelerdir? | Küresel tozlar, düzensiz şekilli tozlara kıyasla daha iyi akar, daha verimli paketlenir ve daha yüksek kaliteli bitmiş ürünler elde edilir. |

| Atomizasyon sonrası işlem kontaminasyonu nasıl azaltır? | Eleme ve ısıl işlem gibi işlemler, safsızlıkları ve kirleticileri gidermeye yardımcı olarak kritik uygulamalar için uygun yüksek saflıkta tozlar sağlar. |

| Havacılık uygulamaları için en iyi metal tozu hangisidir? | Titanyum Ti6Al4V, yüksek mukavemet-ağırlık oranı ve mükemmel korozyon direnci nedeniyle tercih edilir ve bu da onu havacılık bileşenleri için ideal hale getirir. |

| Nikel Alaşımı 625 kullanmanın başlıca avantajları nelerdir? | Nikel Alaşımı 625, özellikle yüksek sıcaklık ve aşındırıcı ortamlarda yüksek mukavemet ve mükemmel korozyon direnci sunar. |

| Metal tozlarının akışkanlığı nasıl artırılır? | Eleme ve tavlama gibi atomizasyon sonrası işlemler, tozların akış özelliklerini iyileştirerek işlenmelerini ve işlem görmelerini kolaylaştırır. |

| Metal tozlarında oksidasyon seviyelerinin önemi nedir? | Düşük oksidasyon seviyeleri, son ürünlerin performansını ve ömrünü iyileştirdiği için yüksek sıcaklık uygulamaları için çok önemlidir. |

| Atomizasyon sonrası işlemler mekanik özellikleri iyileştirebilir mi? | Evet, tavlama ve ısıl işlem gibi işlemler, metal tozlarının mekanik özelliklerini geliştirerek belirli uygulamalar için daha uygun hale getirebilir. |

| Tıbbi implantlar için en iyi metal tozu hangisidir? | Kobalt-Krom Alaşımı, yüksek aşınma direnci ve mükemmel biyouyumluluğu nedeniyle tıbbi implantlar için yaygın olarak kullanılmaktadır. |