Lazer Metal Biriktirmeye (LMD) Genel Bakış

Lazer Metal Biriktirme (LMD), üç boyutlu yapılar oluşturmak için metal tozunu veya telini bir alt tabaka üzerine katman katman eritmek ve birleştirmek için yüksek güçlü bir lazer kullanan, çığır açan bir katkı imalatı (AM) teknolojisidir. Havacılık, otomotiv veya tıp endüstrisinde olmanız fark etmez, LMD, hassasiyet, dayanıklılık ve verimlilik gerektiren karmaşık metal parçalar için sağlam bir çözüm sunar.

Aşınmış bir türbin kanadını onarmanız veya özel bir implant oluşturmanız gerektiğini hayal edin. Geleneksel üretim yöntemleri çok yavaş, çok maliyetli veya yeterince hassas olmayabilir. LMD, lazerleri kullanarak metal tozlarını mükemmel şekle, titiz katman katman kaynak yapan bir süper kahraman gibi devreye girer. Sonuç? Orijinallerden bile daha iyi performans gösterebilecek son derece doğru ve güçlü bileşenler.

Peki, bu nasıl çalışır? Kullanılan malzemeler nelerdir? Ve en önemlisi, işinize nasıl fayda sağlayabilir? Bu ayrıntılı kılavuzda, LMD'nin kullandığı özel metal tozlarından, artıları ve eksilerine ve hatta akılda kalan soruları netleştirmek için kullanışlı bir SSS bölümüne kadar her şeyini derinlemesine inceleyeceğiz.

Öyleyse, Lazer Metal Biriktirme'nin büyüleyici dünyasını keşfederken kemerlerinizi bağlayın!

Lazer Metal Biriktirme (LMD) Nedir?

LMD, malzeme eklenen, çıkarılmayan bir tür katkı imalatıdır, aynı zamanda 3D baskı olarak da bilinir. İşlem, metal tozunu veya teli eritmek için odaklanmış bir lazer ışını kullanmayı içerir, daha sonra bu bir alt tabaka üzerine biriktirilir. Bu teknoloji, malzemenin hassas kontrolünü sağlayarak karmaşık geometrilerin ve yüksek performanslı metal bileşenlerin oluşturulmasını sağlar.

Lazer Metal Biriktirme Nasıl Çalışır?

Lazer Metal Biriktirme, metal tozunu bir nozül aracılığıyla bir lazer ışınına ileterek çalışır, bu da tozu eritir ve bir temel malzemeye (alt tabaka) birleştirir. Lazer hareket ettikçe, istenen şekli oluşturmak için metal katmanları oluşturur. Tuğlalar yerine minik metal taneleri ve harç yerine yüksek enerjili bir lazer kullanarak bir duvar inşa etmek gibidir.

- Lazer Kaynağı: Lazerin türü ve gücü, metal tozunun nasıl eriyeceğini ve katılaşacağını belirler. Fiber lazerler, verimlilikleri ve hassasiyetleri nedeniyle yaygın olarak kullanılır.

- Toz Besleme Sistemi: Metal tozları bir nozül aracılığıyla lazer ışınına beslenir. Toz akışının tutarlılığı, tek tip katmanlar elde etmek için çok önemlidir.

- Hareket Kontrolü: Lazerin ve toz besleme sisteminin hareketi, genellikle CNC veya robotik sistemlerle, istenen geometrileri oluşturmak için hassas bir şekilde kontrol edilir.

Bu hassasiyet, LMD'nin sadece yeni parçalar oluşturmakla ilgili olmadığı anlamına gelir. Aynı zamanda, özellikle havacılık gibi endüstrilerdeki pahalı bileşenler için faydalı olan, gerektiğinde malzeme ekleyerek mevcut olanları onarabilir.

Uygulamaları Lazer Metal Biriktirme (LMD)

Lazer Metal Biriktirme, çeşitli endüstrilerde çok çeşitli uygulamalara sahip çok yönlü bir işlemdir. Yüksek değerli bileşenleri onarmaktan, karmaşık, özel tasarım parçalar oluşturmaya kadar, LMD imalatta çığır açıyor.

Temel Uygulamalar:

| Endüstri | Uygulama | Avantajlar |

|---|---|---|

| Havacılık ve Uzay | Türbin kanadı onarımı, motor bileşenleri | Azaltılmış duruş süresi, parçaların ömrünün uzatılması |

| Otomotiv | Dişli ve krank mili onarımları, özel parçalar | Geliştirilmiş performans, uygun maliyetli üretim |

| Tıbbi | Özel implantlar, diş bileşenleri | Yüksek hassasiyet, biyouyumluluk |

| Takımlama | Kalıp onarımı, kalıp restorasyonu | Daha uzun takım ömrü, azaltılmış teslim süresi |

| Petrol & Gaz | Vana yuvaları, delme bileşenleri | Zorlu ortamlara karşı direnç, azaltılmış değiştirme maliyeti |

| Enerji Üretimi | Türbin onarımları, bileşen imalatı | Geliştirilmiş verimlilik, azaltılmış bakım maliyetleri |

| Savunma | Sil | Yüksek mukavemet, aşırı koşullarda dayanıklılık |

| Enerji | Rüzgar türbini bileşenleri, nükleer reaktör parçaları | Sürdürülebilirlik, kritik operasyonlarda yüksek performans |

| İnşaat | Özel yapısal bileşenler, ağır makine onarımları | Mukavemet, esneklik, maliyet etkinliği |

| Denizcilik | Pervane onarımları, gemi motoru bileşenleri | Korozyon direnci, deniz ortamlarında uzun ömürlülük |

Bu endüstrilerin her birinin kendine özgü gereksinimleri vardır ve LMD'nin esnekliği, bunların hepsini kolaylıkla karşılamasını sağlar. İster havacılık için gereken yüksek mukavemetli malzemeler, isterse tıbbi implantlarda kullanılan biyouyumlu metaller olsun, LMD bunu halledebilir.

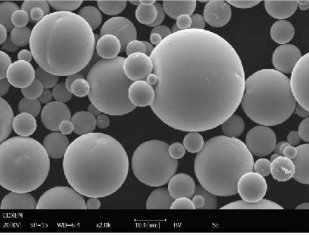

LMD'de Kullanılan Özel Metal Tozları

Metal tozu seçimi LMD'de çok önemlidir, çünkü nihai ürünün kalitesini, dayanıklılığını ve işlevselliğini doğrudan etkiler. Burada, LMD'de yaygın olarak kullanılan bazı özel metal tozlarını, bileşimleri ve özellikleri ile birlikte inceleyeceğiz.

LMD için En İyi 10 Metal Tozu:

| Metal Tozu | Kompozisyon | Mülkler | Özellikler |

|---|---|---|---|

| Inconel 625 | Nikel-krom-molibden-niobyum alaşımı | Yüksek mukavemet, mükemmel korozyon direnci | Havacılık, denizcilik, kimya endüstrilerinde kullanılır |

| Titanyum Ti-6Al-4V | Titanyum-alüminyum-vanadyum alaşımı | Yüksek mukavemet/ağırlık oranı, biyouyumluluk | Tıbbi implantlar, havacılık için ideal |

| Paslanmaz Çelik 316L | Demir-krom-nikel-molibden alaşımı | Korozyon direnci, iyi mekanik özellikler | Tıbbi, gıda işleme endüstrilerinde yaygın |

| Kobalt-Krom (Co-Cr) | Kobalt-krom alaşımı | Aşınma direnci, biyouyumluluk | Diş, ortopedik implantlarda kullanılır |

| Alüminyum AlSi10Mg | Alüminyum-silisyum-magnezyum alaşımı | Hafif, iyi termal özellikler | Otomotiv, havacılık uygulamalarında popüler |

| Hastelloy X | Nikel-krom-demir-molibden alaşımı | Isı direnci, oksidasyon direnci | Yüksek sıcaklıklı ortamlar için uygundur |

| Maraging Çelik 18Ni300 | Nikel-kobalt-molibden-titanyum alaşımı | Yığın Yoğunluğu, Musluk Yoğunluğu | Takım, havacılık alanında kullanılır |

| > IACS | Nikel-krom-demir alaşımı | Yüksek çekme mukavemeti, sürünme direnci | Türbin motorlarında, havacılıkta yaygın olarak kullanılır |

| Takım Çeliği H13 | Krom-molibden-vanadyum alaşımı | Yüksek sertlik, aşınma direnci | Takım, döküm kalıpları için ideal |

| Bakır-CrZr | Bakır-krom-zirkonyum alaşımı | Mükemmel termal iletkenlik, mukavemet | Isı eşanjörlerinde, elektrik bileşenlerinde kullanılır |

Bu metal tozları, mukavemet, korozyon direnci ve biyouyumluluk gibi faktörler dahil olmak üzere, uygulamanın özel gereksinimlerine göre dikkatlice seçilir.

Özellikleri ve Karakteristikleri Lazer Metal Biriktirme (LMD)

LMD'nin özelliklerini ve karakteristiklerini anlamak, yeteneklerini ve potansiyel sınırlamalarını tam olarak takdir etmek için önemlidir. LMD'yi neyin işe yaradığını daha net bir şekilde görmek için bu yönleri inceleyelim.

Malzeme Özellikleri:

| Mülkiyet | Açıklama |

|---|---|

| Yoğunluk | LMD bileşenleri tipik olarak dövme parçalarla karşılaştırılabilir yüksek yoğunluğa sahiptir. |

| Mikroyapı | İnce mikro yapılar elde edilebilir, bu da yüksek mukavemet ve tokluğa yol açar. |

| Yüzey İşlemi | Yüzey kalitesi, toz ve proses parametrelerine bağlı olarak değişebilir ve genellikle son işlem gerektirir. |

| Gözeneklilik | Optimize edilmiş parametrelerle minimum gözeneklilik elde edilebilir, ancak bu malzeme ve uygulamaya göre değişebilir. |

| Kalıntı Gerilmeler | LMD, ısıl işlemle giderilmesi gerekebilecek kalıntı gerilmeler oluşturabilir. |

Proses Özellikleri:

| Karakteristik | Detaylar |

|---|---|

| Katman Kalınlığı | Tipik olarak uygulamaya bağlı olarak 50 ila 500 mikron arasında değişir. |

| Biriktirme Hızı | Malzeme ve lazer gücünden etkilenen, saatte 0,5 ila 3 kg arasında değişir. |

| Doğruluk | ±0,1 mm veya daha iyi toleranslarla yüksek hassasiyet. |

| Esneklik | Tek bir yapıda karmaşık geometrileri ve birden fazla malzemeyi işleyebilir. |

| Ölçeklenebilirlik | Prototip'lerden üretime kadar hem küçük hem de büyük bileşenler için uygundur. |

Bu özelliklerin ve karakteristiklerin kombinasyonu, LMD'yi yüksek performanslı metal bileşenlerin üretimi ve onarımı için güçlü bir araç haline getirir.

Lazer Metal Biriktirmenin (LMD) Avantajları ve Sınırlamaları

Herhangi bir üretim süreci gibi, LMD'nin de güçlü ve zayıf yönleri vardır. LMD'nin ihtiyaçlarınız için doğru olup olmadığını belirlemenize yardımcı olmak için avantajların ve sınırlamaların bir dökümü burada.

Avantajlar:

| Avantaj | Açıklama |

|---|---|

| Hassasiyet ve Doğruluk | LMD, sıkı toleranslara sahip, son derece detaylı bileşenler üretebilir. |

| Malzeme Verimliliği | Minimum atık üretilir, bu da onu uygun maliyetli bir seçenek haline getirir. |

| Çok Yönlülük | İşlenmesi zor olan metaller dahil olmak üzere çok çeşitli malzemeleri işleyebilir. |

| Onarım Yetenekleri | LMD, yüksek değerli bileşenleri onarmada, ömürlerini uzatmada ve arıza süresini azaltmada mükemmeldir. |

| Özelleştirme | Küçük üretim serileri veya özel parçalar için kolayca özelleştirilebilir. |

Sınırlamalar:

| Sınırlama | Açıklama |

|---|---|

| Yüksek İlk Maliyetler | Ekipman ve kurulum maliyetleri önemli olabilir ve bu da onu önemli bir yatırım haline getirir. |

| Yüzey İşlemi | Genellikle pürüzsüz bir yüzey elde etmek için son işlem gerektirir. |

| Operasyonun Karmaşıklığı | Yetenekli operatörler ve parametrelerin hassas kontrolünü gerektirir. |

| Isı Etkisi Altında Kalan Bölgeler | Lazer, malzeme özelliklerini değiştirebilecek ısı etkisinde kalan bölgeler oluşturabilir. |

| Maddi Sınırlamalar | Düşük lazer emilimine sahip olanlar başta olmak üzere, tüm malzemeler LMD için uygun değildir. |

Bu artıları ve eksileri anlamak, üretim ihtiyaçlarınız için LMD'yi düşünürken bilinçli bir karar vermenize yardımcı olacaktır.

Lazer Metal Biriktirmeyi (LMD) Etkileyen Proses Parametreleri

Lazer Metal Biriktirme yoluyla üretilen bileşenlerin kalitesi, çeşitli proses parametrelerine büyük ölçüde bağlıdır. Nihai ürünün istenen mekanik özelliklerini, yüzey kalitesini ve genel performansını sağlamak için bu parametreler dikkatle kontrol edilmelidir.

Temel Proses Parametreleri:

| Parametre | Açıklama | Nihai Üzerindeki Etkisi |

|---|---|---|

| Lazer Gücü | Genellikle watt cinsinden ölçülen, lazer tarafından sağlanan enerji miktarı. | Daha yüksek güç, biriktirme hızını artırır ancak aşırı ısınmaya neden olabilir. |

| Tarama Hızı | Lazerin alt tabaka üzerinde hareket ettiği hız. | Daha yüksek hızlar ısı girişini azaltabilir ancak eksik füzyona yol açabilir. |

| Toz Besleme Hızı | Metal tozunun erime havuzuna iletilme hızı. | Daha yüksek hızlar biriktirme verimliliğini artırır ancak kontrol edilmezse gözenekliliğe yol açabilir. |

| Koruyucu Gaz Akışı | Erimiş havuzu oksidasyondan korumak için kullanılan inert gazın akış hızı. | Yeterli koruma, oksidasyonu ve kontaminasyonu önler. |

| Lazer Nokta Boyutu | Lazer ışınının alt tabaka üzerindeki çapı. | Daha küçük bir nokta boyutu hassasiyeti artırır ancak süreci yavaşlatabilir. |

| Bindirme Oranı | Bitişik lazer geçişleri arasındaki örtüşme derecesi. | Daha yüksek örtüşme, tekdüzeliği sağlar ancak işleme süresini artırabilir. |

| Alt Tabaka Ön Isıtması | Biriktirme başlamadan önce alt tabakanın sıcaklığı. | Ön ısıtma, kalıntı gerilmeleri ve çatlamayı azaltır. |

Bu parametrelerin her biri, LMD prosesinin kalitesini ve tutarlılığını belirlemede kritik bir rol oynar. Örneğin, uygunsuz lazer gücü veya tarama hızı, gözeneklilik, çatlama veya katmanlar arasında zayıf yapışma gibi kusurlara neden olabilir.

En İyi Sonuçlar İçin LMD Parametrelerini Optimize Etme

LMD ile en iyi sonuçları elde etmek için, bu parametreleri her bir özel uygulama ve malzeme için optimize etmek çok önemlidir. Bu genellikle, sürecin hem verimli olduğu hem de yüksek kaliteli parçalar ürettiği noktayı bulmak için bir deney ve simülasyon kombinasyonunu içerir.

Örneğin, Inconel 625 gibi yüksek mukavemetli bir alaşımla çalışırken, istenmeyen mikroyapısal değişikliklere yol açabilecek aşırı ısınmayı önlemek için lazer gücünü ve tarama hızını kontrol etmek esastır. Tersine, paslanmaz çelik 316L gibi daha bağışlayıcı bir malzeme kullanırken, odak noktası biriktirme verimliliğini en üst düzeye çıkarmak için toz besleme hızını ve koruyucu gaz akışını optimize etmek olabilir.

Lazer Metal Biriktirmede Kullanılan Gelişmiş Malzemeler

Daha önce listelenen yaygın metal tozlarının ötesinde, LMD daha özel malzemelerle de çalışabilir. Bu gelişmiş malzemeler, standart metallerin gerekli performans kriterlerini karşılayamayabileceği uygulamalarda, örneğin aşırı sıcaklıklarda, aşındırıcı ortamlarda veya belirli mekanik gereksinimlerde kullanılır.

LMD için Ek Gelişmiş Metal Tozları:

| Metal Tozu | Kompozisyon | Mülkler | Özellikler |

|---|---|---|---|

| Nikel Alaşımı 263 | Nikel-krom-kobalt-molibden alaşımı | Yüksek sıcaklık dayanımı, oksidasyon direnci | Türbin kanatları, yanma astarları için ideal |

| Haynes 282 | Nikel-demir-krom-molibden-titanyum alaşımı | Yüksek sürünme direnci, mükemmel kaynaklanabilirlik | Havacılık, enerji üretimi alanında kullanılır |

| Tantal (Ta) | Saf tantal | Mükemmel korozyon direnci, biyouyumluluk | Kimyasal işleme, tıbbi cihazlar için uygundur |

| Niyobyum (Nb) | Saf niyobyum | Yüksek erime noktası, iyi süper iletken özellikler | Süper iletkenlerde, havacılık bileşenlerinde kullanılır |

| Tungsten (W) | Saf tungsten | Son derece yüksek erime noktası, yüksek yoğunluk | Yüksek sıcaklık uygulamaları için ideal |

| Inconel 738 | Nikel-krom-kobalt-alüminyum alaşımı | Olağanüstü oksidasyon direnci, yüksek mukavemet | Sıcak bölüm gaz türbini bileşenlerinde kullanılır |

| Rene 41 | Nikel-krom-kobalt-alüminyum alaşımı | Üstün yüksek sıcaklık mukavemeti, oksidasyon direnci | Havacılık, gaz türbinlerinde yaygın |

| Ti-5553 | Titanyum-alüminyum-molibden-vanadyum-krom alaşımı | Yüksek mukavemet, tokluk, iyi korozyon direnci | Havacılık, askeri uygulamalarda kullanılır |

| Kobalt Alaşımı Stellite 6 | Kobalt-krom-tungsten-karbon alaşımı | Mükemmel aşınma direnci, iyi korozyon direnci | Valf yuvaları, kesici takımlar için ideal |

| Ni-Cr-B-Si (Colmonoy 88) | Nikel-krom-bor-silisyum alaşımı | Sertlik, aşınma direnci, iyi korozyon direnci | Yüzey kaplama, onarım uygulamalarında kullanılır |

Bu gelişmiş malzemeler, onları son derece zorlu uygulamalar için uygun hale getiren benzersiz özellikleri nedeniyle seçilir. Örneğin, Tantal'ın mükemmel korozyon direnci, onu kimyasal işleme ekipmanları için ideal hale getirirken, Tungsten'in aşırı erime noktası, onu çok yüksek sıcaklıklara maruz kalan bileşenler için en iyi seçenek haline getirir.

Gelişmiş Malzemelerin Karşılaştırılması

Bu gelişmiş malzemelerin karşılaştırılması, belirli alaşımların belirli koşullarda diğerlerinden nasıl daha iyi performans gösterebileceğini ve onları belirli uygulamalar için daha uygun hale getirdiğini ortaya koymaktadır.

| Malzeme | Güç | Sıcaklık Dayanımı | Korozyon Direnci | Aşınma Direnci | Uygulama Uygunluğu |

|---|---|---|---|---|---|

| Nikel Alaşımı 263 | Yüksek | Mükemmel | Orta düzeyde | İyi | Türbinler, yüksek sıcaklık bileşenleri |

| Tantal | Orta düzeyde | Yüksek | Mükemmel | Orta düzeyde | Kimyasal işleme, tıbbi cihazlar |

| Tungsten | Son Derece Yüksek | Olağanüstü | Orta düzeyde | Mükemmel | Yüksek sıcaklık uygulamaları, havacılık |

| Kobalt Alaşımı Stellite 6 | Orta düzeyde | İyi | İyi | Mükemmel | Kesici takımlar, valf yuvaları |

| Inconel 738 | Çok Yüksek | Mükemmel | İyi | Orta düzeyde | Gaz türbini bileşenleri, havacılık |

Bu karşılaştırmalar, üreticilerin mukavemet, sıcaklık direnci ve maliyet gibi faktörleri dengeleyerek özel ihtiyaçlarına göre doğru malzemeyi seçmelerine yardımcı olabilir.

LMD'de Gelişmiş Malzemelerin Uygulamaları

Gelişmiş malzemelerin LMD'de kullanılması, uygulanabilirliğini, geleneksel üretim yöntemlerinin veya malzemelerin başarısız olacağı son derece özel alanlara kadar genişletir. Bu malzemeler, kritik uygulamalarda gelişmiş performans, uzun ömür ve güvenilirlik sunarak sıkı gereksinimleri karşılayabilir.

Özel Uygulamalar:

| Endüstri | Uygulama | Kullanılan Malzeme | Avantajlar |

|---|---|---|---|

| Havacılık ve Uzay | Yanma odası astarları, türbin kanatları | Nikel Alaşımı 263, Haynes 282 | Yüksek sıcaklık direnci, mükemmel mekanik özellikler |

| Tıbbi | Özel implantlar, cerrahi aletler | Tantal, Kobalt-Krom (Co-Cr) | Biyouyumluluk, korozyon direnci |

| Enerji | Nükleer reaktör bileşenleri, rüzgar türbini milleri | Tungsten, Rene 41 | Radyasyon direnci, stres altında mukavemet |

| Savunma | Zırhlı araçlar, askeri sınıf donanım | Ti-5553, Tungsten | Yüksek mukavemet, tokluk, ağırlık azaltma |

| Otomotiv | Yüksek performanslı motor bileşenleri, ısı eşanjörleri | Inconel 738, Titanyum Ti-6Al-4V | Isı direnci, mukavemet, azaltılmış ağırlık |

| Petrol & Gaz | Kuyu içi araçları, valf yuvaları | Kobalt Alaşımı Stellite 6, Ni-Cr-B-Si | Aşınma direnci, zorlu ortamlarda dayanıklılık |

| Elektronik | Yarı iletken bileşenler, ısı emiciler | Niyobyum, Tungsten | Isıl iletkenlik, yüksek sıcaklık yeteneği |

Her uygulama, kullanılan gelişmiş malzemelerin özel özelliklerinden faydalanır. Örneğin, havacılık endüstrisinde, Nikel Alaşımı 263'ün yüksek sıcaklık direnci, türbin kanatlarının aşırı çalışma koşullarında bile bütünlüğünü korumasını sağlar.

LMD Malzemeleri için Standartlar ve Şartnameler

Malzeme seçimi yapılırken Lazer Metal Biriktirme, kalite, performans ve güvenliği sağlamak için endüstri standartlarına ve şartnamelerine uyulması esastır. Farklı endüstrilerin, malzemelerin karşılaması gereken özel gereksinimleri vardır ve bu standartlar seçim sürecine rehberlik eder.

LMD Malzemeleri için Endüstri Standartları:

| Malzeme | Standart/Şartname | Endüstri | Temel Gereksinimler |

|---|---|---|---|

| Inconel 625 | ASTM B443, AMS 5599 | Havacılık, Petrol ve Gaz | Yüksek sıcaklık, korozyon direnci, mekanik özellikler |

| Titanyum Ti-6Al-4V | ASTM F136, AMS 4911 | Tıbbi, Havacılık | Biyouyumluluk, mekanik mukavemet, yorulma direnci |

| Paslanmaz Çelik 316L | ASTM A240, ISO 5832-1 | Tıbbi, Gıda İşleme | Korozyon direnci, mekanik özellikler |

| Kobalt-Krom (Co-Cr) | ASTM F75, ISO 5832-4 | Tıbbi | Aşınma direnci, biyouyumluluk |

| Tungsten (W) | ASTM B777, MIL-T-21014 | Savunma, Havacılık | Yüksek yoğunluk, yüksek sıcaklık direnci |

| Alüminyum AlSi10Mg | ASTM B209, EN 485 | Otomotiv, Havacılık | Hafif, iyi termal iletkenlik |

| Nikel Alaşımı 263 | AMS 5872, ASTM B637 | Havacılık ve Uzay | Oksidasyon direnci, yüksek sıcaklıklarda yüksek mukavemet |

| Rene 41 | AMS 5545, ASTM B435 | Havacılık ve Uzay | Yüksek sıcaklık mekanik özellikleri |

| Niyobyum (Nb) | ASTM B392, AMS 7850 | Elektronik, Havacılık | Süper iletkenlik, termal kararlılık |

| Tantal (Ta) | ASTM B708, AMS 7831 | Tıbbi, Kimyasal İşleme | Korozyon direnci, biyouyumluluk |

Bu standartlar, LMD'de kullanılan malzemelerin tutarlı kalitede olmasını ve amaçlanan uygulamaları için gerekli performans kriterlerini karşılamasını sağlar. Örneğin, ASTM F136, tıbbi implantlarda kullanılan Titanyum Ti-6Al-4V'nin insan vücudunda uzun süreli kullanım için güvenli ve etkili olmasını sağlar.

Lazer Metal Biriktirme için Doğru Metal Tozunun Seçimi

Doğru metal tozunu seçmek, LMD sürecinde kritik bir adımdır. Toz seçimi, nihai ürünün kalitesini, performansını ve maliyetini doğrudan etkiler. Malzeme özellikleri, uygulama gereksinimleri ve maliyet hususları gibi faktörler bu karar verme sürecinde rol oynar.

Dikkate Alınması Gereken Faktörler:

| Faktör | Açıklama | Seçim Üzerindeki Etkisi |

|---|---|---|

| Başvuru Koşulları | Mekanik özellikler, çevresel koşullar ve kullanım ömrü dahil olmak üzere nihai ürünün özel ihtiyaçları. | Performans kriterlerine göre malzeme seçimini belirler. |

| Malzeme Özellikleri | Erime noktası, termal iletkenlik ve mukavemet gibi özellikler. | Süreç parametrelerini ve nihai parça kalitesini belirler. |

| Toz Morfolojisi | Toz partiküllerinin şekli ve boyut dağılımı. | Akışkanlığı, paketleme yoğunluğunu ve katman düzgünlüğünü etkiler. |

| Maliyet Hususları | Metal tozunun projenin bütçesine göre maliyeti. | Ekonomik uygulanabilirlik ile malzeme performansını dengeler. |

| Tedarikçi Erişilebilirliği | Metal tozunun güvenilir tedarikçilerden temin edilebilirliği. | Üretim için tutarlı tedarik ve kalite sağlar. |

| Standartlara Uygunluk | Endüstri standartlarına ve şartnamelerine uyum. | Nihai ürünün kalitesini ve güvenliğini sağlar. |

Metal tozu hakkında bilinçli bir karar vermek, teknik gereksinimler ve maliyet arasında bir denge gerektirir. Örneğin, Tungsten üstün sıcaklık direnci sunarken, Paslanmaz Çelik 316L gibi diğer seçeneklere göre daha pahalıdır ve bu da performansı maliyeti haklı çıkaran üst düzey uygulamalar için daha uygun hale getirir.

LMD Metal Tozları için Tedarikçiler ve Fiyatlandırma

Doğru metal tozunu güvenilir bir tedarikçiden temin etmek, başarılı LMD için çok önemlidir. Tedarikçiler, malzeme bileşimi, saflık ve partikül boyutu dağılımı gibi faktörlere bağlı olarak değişen fiyatlarla geniş bir toz yelpazesi sunar.

Önde Gelen Tedarikçiler ve Fiyatlandırma:

| Tedarikçi | Metal Tozu | Fiyat Aralığı (kg başına) | Özel Özellikler |

|---|---|---|---|

| Marangoz Teknolojisi | Nikel Alaşımı 263, Haynes 282 | $300 – $500 | Yüksek kaliteli havacılık sınıfı tozlar, tutarlı partikül boyutu. |

| Höganäs AB | Paslanmaz Çelik 316L, Inconel 625 | $50 – $200 | Geniş alaşım yelpazesi, mükemmel akışkanlık. |

| LPW Teknoloji | Titanyum Ti-6Al-4V, Alüminyum AlSi10Mg | $250 – $450 | Özel tozlar, katmanlı imalat için sıkı kalite kontrol. |

| Oerlikon Metco | Kobalt Alaşımı Stellite 6, Rene 41 | $400 – $600 | Yüksek performanslı tozlar, aşınma direnci için optimize edilmiştir. |

| AP&C (GE Katkı Maddesi) | Ti-5553, Tantal | $500 – $800 | Havacılık ve tıbbi sınıf tozlar, biyouyumluluk. |

| Sandvik | Inconel 738, Tungsten | $200 – $700 | Yüksek sıcaklık alaşımları, kapsamlı test ve sertifikasyon. |

| Praxis Toz Teknolojisi | Niyobyum, Kobalt-Krom (Co-Cr) | $300 – $600 | Tıbbi ve elektronik uygulamalar için özel tozlar. |

| GKN Katkı Maddesi | Nikel Alaşımı 263, Haynes 282 | $300 – $500 | Özelleştirilmiş toz karışımları, mükemmel oksidasyon direnci. |

| Tekna | Alüminyum AlSi10Mg, Paslanmaz Çelik 316L | $50 – $150 | Küresel tozlar, katmanlı imalat için optimize edilmiştir. |

| VIGA | Tantal, Tungsten | $500 – $900 | Yüksek saflıkta tozlar, belirli uygulamalar için özel olarak tasarlanmıştır. |

Fiyatlar, malzemenin ve tedarikçinin özelliklerine bağlı olarak büyük ölçüde değişir ve saflık, üretim yöntemi ve pazar talebindeki farklılıkları yansıtır. Örneğin, Tantal ve Tungsten tozları, karmaşık işleme ve özel endüstrilerdeki yüksek talep nedeniyle fiyat aralığının üst ucundadır.

Karşılaştırma Lazer Metal Biriktirme Diğer Katmanlı İmalat Tekniklerine

Lazer Metal Biriktirme, günümüzde mevcut olan birçok katmanlı imalat tekniğinden sadece biridir. LMD'nin diğer yöntemlerle nasıl karşılaştırıldığını anlamak, özel ihtiyaçlarınız için en iyi süreci seçmenize yardımcı olabilir.

Diğer Katmanlı İmalat Teknikleri ile Karşılaştırma:

| Teknik | Malzeme Esnekliği | Yüzey İşlemi | Hız | Hassasiyet | Maliyet | Uygulamalar |

|---|---|---|---|---|---|---|

| Lazer Metal Biriktirme | Yüksek | Orta düzeyde | Orta | Yüksek | Yüksek | Havacılık, onarım, karmaşık geometriler |

| Seçici Lazer Sinterleme (SLS) | Yüksek | Orta düzeyde | Orta | Yüksek | Orta düzeyde | Prototipleme, küçük parti üretimi |

| Elektron Işınıyla Eritme (EBM) | Orta | Orta düzeyde | Orta | Yüksek | Yüksek | Havacılık ve uzay, tıbbi implantlar |

| Kaynaşmış Biriktirme Modelleme (FDM) | Düşük | Düşük | Yüksek | Düşük | Düşük | Prototipleme, tüketici ürünleri |

| Doğrudan Metal Lazerle Sinterleme (DMLS) | Yüksek | Yüksek | Orta | Çok Yüksek | Yüksek | Tıbbi, havacılık, karmaşık parçalar |

| Bağlayıcı Püskürtme | Orta | Düşük | Yüksek | Orta | Orta düzeyde | Büyük parçalar, döküm kalıpları |

| Yönlendirilmiş Enerji Biriktirme (DED) | Yüksek | Orta düzeyde | Orta | Yüksek | Yüksek | Onarım, büyük bileşenler, havacılık |

LMD, çok çeşitli malzemelerle çalışma ve karmaşık geometriler oluşturma konusundaki hassasiyetiyle öne çıkıyor. Ancak, daha az talepkar malzeme gereksinimleri ile hızlı prototipleme için daha uygun olan FDM gibi diğer tekniklere kıyasla daha pahalı ve yavaştır.