Yüksek performanslı alaşımlar söz konusu olduğunda, çok az malzeme Inconel 939 Toz. Bu çok yönlü metal tozu, nikel bazlı süper alaşım ailesinin bir parçasıdır ve ısıya, oksidasyona ve korozyona karşı olağanüstü direnci ile ünlüdür. Inconel 939 Powder, havacılık, enerji üretimi ve otomotiv gibi aşırı çevre koşullarının sabit olduğu endüstrilerde kritik bir rol oynar. Peki onu bu kadar özel yapan nedir? Bileşimini, özelliklerini, uygulamalarını ve daha fazlasını anlamak için Inconel 939 Powder dünyasının derinliklerine dalalım.

Inconel 939 Tozuna Genel Bakış

Inconel 939, yüksek sıcaklıklara ve korozyona karşı direnç gerektiren uygulamalar için geliştirilmiş, çökeltilerek sertleştirilmiş bir nikel-krom alaşımıdır. Bu süper alaşım, yüksek gerilme mukavemeti, mükemmel termal kararlılığı ve 900°C'ye kadar olan sıcaklıklarda oksidasyona dayanma kabiliyeti nedeniyle benzersizdir. Ama bununla da bitmiyor. Inconel 939'un toz formu, özellikle yüksek performanslı malzemelere olan talebin giderek arttığı eklemeli üretim ve 3D baskı gibi uygulamalarda daha fazla esneklik sağlar.

Inconel 939 Tozunun Temel Özellikleri

- Yüksek Sıcaklık Dayanımı: Yüksek sıcaklıklarda mukavemet kaybetmeden çalışabilir.

- Korozyon ve Oksidasyon Direnci: Bileşenleri zorlu ortamlardan koruyarak bakım maliyetlerini azaltır.

- Dayanıklılık: Inconel 939, stres ve ısı altında bile mekanik özelliklerini uzun süre korur.

- Kaynaklanabilirlik: Kaynak ve 3D baskı dahil olmak üzere çeşitli üretim teknikleriyle mükemmel uyumluluk.

Şimdi yüzeyi çizdiğimize göre, spesifik bileşimi, özellikleri, uygulamaları ve karakteristikleri hakkında daha fazla ayrıntı keşfedelim.

Bileşimi Inconel 939 Toz

Inconel 939'u özel kılan şey bileşimidir. Nikel, krom ve titanyum ve molibden gibi diğer elementlerden oluşan bu alaşım, aşırı ortamlarda optimum performans için ince ayarlanmıştır.

Kompozisyon Dağılımı

| Element | Yüzde |

|---|---|

| Nikel (Ni) | 47-51% |

| Krom (Cr) | 18-23% |

| Kobalt (Co) | 17-21% |

| Molibden (Mo) | 1.2-2% |

| Titanyum (Ti) | 2-3% |

| Alüminyum (Al) | 1-1.5% |

| Karbon (C) | ≤ 0.10% |

| Bor (B) | ≤ 0.006% |

Kompozisyon Performansı Nasıl Artırır?

- Nikel ve Krom oksidasyon ve korozyona karşı mükemmel direnç sağlar.

- Kobalt yüksek sıcaklık performansını artırırken Molibden ilave mukavemet ve sürünme direnci sunar.

- Titanyum ve Alüminyum çökelme sertleşmesine katkıda bulunarak alaşımın mukavemetini önemli ölçüde artırır.

- Düşük seviyelerde Karbon ve Bor termal kararlılığından ödün vermeden sünekliği artırmaya yardımcı olur.

Inconel 939 Tozunun Özellikleri

Inconel 939 Powder'ın özelliklerini anlamak, kritik, yüksek stresli uygulamalarda neden tercih edildiğini görmenin anahtarıdır. Bu alaşım, en zorlu ortamlarda bile mekanik bütünlüğü korumak için tasarlanmıştır.

Fiziksel ve Mekanik Özellikler

| Mülkiyet | Değer |

|---|---|

| Erime Noktası | 1350°C - 1375°C |

| Yoğunluk | 8.0 g/cm³ |

| Çekme Dayanımı | 950 MPa |

| Akma Dayanımı | 650 MPa |

| Termal İletkenlik | 900°C'de 14 W/m-K |

| Oksidasyon Direnci | 900°C'ye kadar mükemmel |

| Kopma Uzaması | 18-25% |

| Sertlik | 220-240 HB |

Öne Çıkan Özellikler

- Termal İletkenlik: Inconel 939 öncelikle ısıya direnç gösterdiği için ödüllendirilirken, aynı zamanda iyi bir termal iletkenliğe sahiptir ve bükülme veya çatlama olmadan stabiliteyi korumasına izin verir.

- Yüksek Çekme Dayanımı: Bu malzeme deforme olmadan önce önemli miktarda gerilime dayanabilir, bu da onu türbin kanatları ve diğer kritik bileşenler için tercih edilen bir malzeme haline getirir.

- Uzama ve Süneklik: Inconel 939, mukavemetine rağmen kırılmadan önemli ölçüde uzamaya maruz kalabilir, bu da esneklik gerektiren uygulamalar için idealdir.

Inconel 939 Tozunun Özellikleri

Inconel 939 Powder, onu birçok endüstride vazgeçilmez kılan benzersiz bir özellik kombinasyonuna sahiptir. Tanımlayıcı özelliklerinden bazılarına daha ayrıntılı olarak göz atalım.

Temel Özellikler

- Olağanüstü Isı Direnci: 1300°C'nin üzerinde bir erime noktasına sahip olan Inconel 939, diğer metallerin başarısız olacağı yüksek sıcaklık uygulamaları için tasarlanmıştır.

- Korozyon Direnci: Bu alaşım, tuzlar, asitler veya deniz suyu ile yüklü ortamlarda bile korozyona direnmesine yardımcı olan koruyucu bir oksit tabakası oluşturur.

- Çökelme Sertleşmesi: Isıl işlem sayesinde Inconel 939 olağanüstü sertlik ve dayanıklılığa ulaşır, bu da onu türbin kanatları ve havacılık bağlantı elemanları gibi yüksek gerilimli bileşenler için ideal hale getirir.

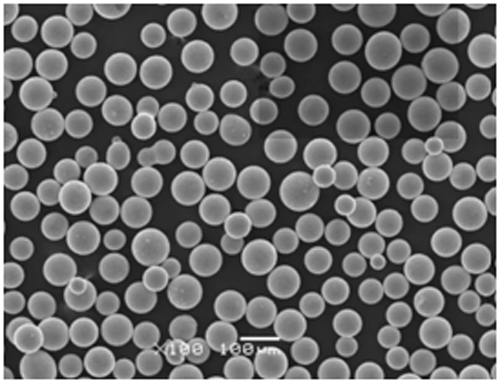

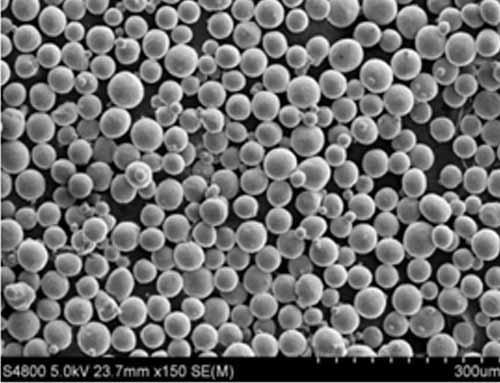

- Toz Formunda Çok Yönlülük: Toz formunda, hassasiyet ve performansın çok önemli olduğu 3D baskı gibi eklemeli üretim teknikleri için idealdir.

Inconel 939 Toz Uygulamaları

Bileşimi ve özelliklerini ele aldığımıza göre, Inconel 939 Tozunun gerçekten parladığı yeri, yani uygulamalarını tartışalım. Inconel 939, yoğun koşullarla başa çıkma kabiliyeti nedeniyle en zorlu alanların bazılarında güvenilirdir.

Endüstriyel Uygulamalar

| Endüstri | Kullanım Örneği | Neden Inconel 939? |

|---|---|---|

| Havacılık ve Uzay | Türbin kanatları, egzoz sistemleri | Isı direnci, yorulma direnci |

| Enerji Üretimi | Gaz türbinleri, buhar türbinleri | Uzun hizmet ömrü, termal kararlılık |

| Otomotiv | Egzoz valfleri, turboşarj rotorları | Oksidasyon ve ısı direnci |

| Petrokimya | Isı eşanjörleri, basınçlı kaplar | Korozyon direnci, termal döngü yetenekleri |

| Katmanlı Üretim | karmaşık parçalar için 3D baskı | Hassasiyet, mükemmel işlem sonrası özellikler |

| Endüstriyel Fırınlar | Isıtma elemanları, bileşenler | Aşırı sıcaklıklara dayanma kabiliyeti |

| Gemi Makineleri Mühendisliği | Pompa şaftları, pervaneler | Deniz suyuna karşı korozyon direnci |

Bu Sektörlerde Neden Ezber Bozuyor?

Gibi sektörlerde havacılık ve enerji̇ üreti̇mi̇ekipman genellikle malzeme limitlerinin sınırında çalışır - yüksek hızlar, aşırı sıcaklıklar ve aşındırıcı ortamlar normdur. Inconel 939 bu koşullarda sadece hayatta kalmaz; gelişir. İşte bu yüzden onu türbin kanatlarında, Otomotiv sektöründe,ve basınçlı kaplar.

Inconel 939 Tozunun Avantajları

Inconel 939, birçok avantajı nedeniyle yüksek performanslı alaşımlar arasında yerini almıştır. Şimdi onu kritik uygulamalar için tercih edilen bir seçenek haline getiren bazı temel avantajları vurgulayalım.

En İyi Avantajlar

- Yüksek Sıcaklık Dayanımı: 900°C'yi aşan sıcaklıklarda mekanik bütünlüğünü koruyabilen Inconel 939, bu konuda diğer alaşımların çoğundan daha iyi performans gösterir.

- Oksidasyon Direnci: Çevresel bozulmaya karşı korur, bileşenlerin ömrünü uzatır ve onarım sıklığını azaltır.

- Korozyon Direnci: Tuz, buhar ve gazlar dahil olmak üzere çeşitli korozif ortamlara maruz kalmayı idare eder.

- Dayanıklılık: Önemli bir aşınma veya hasar olmaksızın uzun süreli strese dayanma kabiliyeti ile bilinir.

- Toz Form Avantajları: Karmaşık geometrilerin ve ince detaylandırmanın gerekli olduğu gelişmiş üretim yöntemleri, özellikle 3D baskı için idealdir.

Inconel 939 Toz Modelleri

Inconel 939 Powder'ın her biri farklı uygulamalar düşünülerek tasarlanmış birkaç özel modeli mevcuttur. Şimdi bazı önemli modellere bir göz atalım:

Önemli Inconel 939 Toz Modelleri

| Model Adı | Kompozisyon | Uygulamalar |

|---|---|---|

| Inconel 939 AM Toz | Standart Inconel 939 bileşimi | Havacılık ve uzay parçaları için katmanlı üretim |

| Inconel 939 EBM Toz | Elektron Işınıyla Eritme (EBM) optimize edildi | EBM 3D baskı, hassas türbin bileşenleri |

| Inconel 939 L-PBF Toz | Lazer Toz Yatağı Füzyonu (L-PBF) uyumlu | 3D baskılı otomotiv ve havacılık bileşenleri |

| Inconel 939 GAZ Atomize | Daha yüksek saflık için gaz atomizasyonu | Tıbbi implantlar, yüksek saflıkta uygulamalar |

| Inconel 939 Sprey Şekillendirme | Püskürtmeli şekillendirme uygulaması | Gaz türbini rotorları, ağır hizmet tipi enerji üretim parçaları |

| Inconel 939 HIP İşlenmiş | Sıcak izostatik presleme | Boşluksuz yapı gerektiren yüksek mukavemetli parçalar |

| Inconel 939 İnce Sınıf | İnce toz granülasyonu | Karmaşık detaylandırma gerektiren yüksek hassasiyetli parçalar |

| Inconel 939 Kaba Sınıf | Kaba toz granülasyonu | Orta düzeyde yüzey kalitesi gerektiren büyük parçalar |

| Inconel 939 Ön Alaşımlı Toz | Tutarlılık için önceden alaşımlanmış toz | Üretim süreçlerinde tutarlılık |

| Inconel 939 PM (Toz Metalurjisi) | Toz Metalurjisi versiyonu | Yapısal havacılık bileşenleri ve gaz türbinleri |

Her modelin, farklı uygulamaların özel ihtiyaçlarını karşılamak için formülasyonunda veya üretim sürecinde küçük farklılıklar vardır.

Inconel 939 Tozunun Özellikleri ve Kaliteleri

Seçerken Inconel 939 Toz projeniz için, mevcut özellikleri ve kaliteleri anlamak çok önemlidir. İşte yaygın olarak bulunan kaliteler ve bunlara karşılık gelen standartlar için bir kılavuz.

Teknik Özellikler ve Standartlar

| Özellikler/Standart | Detaylar |

|---|---|

| AMS 5393 | Alaşım bileşimi ve toz işlemeyi kapsar |

| UNS N09319 | Inconel 939'un kimyasal bileşimini tanımlar |

| ASTM B637 | Inconel 939'un mekanik özelliklerini ana hatlarıyla açıklar |

| ISO 6208 | Toz granülasyon boyutu standartlarını belirtir |

| DIN 17744 | Isıya dayanıklı alaşımlar için Avrupa spesifikasyonu |

Inconel 939 Tozunun Artıları ve Eksileri

Tüm malzemeler gibi Inconel 939 Powder'ın da güçlü ve zayıf yönleri vardır. İşte bir döküm:

Avantajlar

| Avantaj | Neden Önemli? |

|---|---|

| Yüksek sıcaklık direnci | Gaz türbinleri gibi ekstrem uygulamalar için ideal |

| Oksidasyon ve korozyon direnci | Zorlu ortamlarda uzun süreli dayanıklılık |

| 3D baskı ile uyumluluk | Katmanlı üretimde hassasiyet ve esneklik sunar |

| Uzun hizmet ömrü | Zaman içinde azalan bakım maliyetleri |

Dezavantajlar

| Dezavantaj | Neden Endişe Yaratabilir? |

|---|---|

| Maliyet | Geleneksel alaşımlara kıyasla daha pahalı |

| İşlenebilirlik | Daha yumuşak malzemelere kıyasla işlenmesi daha zordur |

| Düşük sıcaklıklarda kırılganlık | Kriyojenik uygulamalarda daha az etkili olabilir |

Inconel 939 Toz Tedarikçileri ve Fiyatlandırması

Her biri çeşitli endüstriler için biraz farklı formülasyonlar veya modeller sunan birkaç önemli Inconel 939 Toz tedarikçisi vardır.

Tedarikçi Bilgileri

| Tedarikçi Adı | Bölge | Fiyat (Kg Başına) | Nakliye Süresi |

|---|---|---|---|

| Marangoz Teknolojisi | ABD | $450 - $600 | 4-6 hafta |

| Sandvik Malzeme Teknolojisi | Avrupa | $400 - $550 | 3-5 hafta |

| Kennametal Inc. | Küresel | $425 - $600 | 4-7 hafta |

| Katmanlı Üretim Ltd. | Asya | $470 - $620 | 5-8 hafta |

| ATI Metaller | Küresel | $450 - $580 | 3-6 hafta |

Fiyatlar belirli modele, miktara ve gönderim yerine göre değişebilir.

SSS

| Soru | Cevap |

|---|---|

| Inconel 939 Tozu genellikle hangi sektörlerde kullanılır? | Havacılık ve uzay, enerji üretimi, otomotiv ve petrokimya. |

| Inconel 939 Tozunu 3D baskı için ideal yapan nedir? | Isı direnci ve dayanıklılığı sayesinde hassas parçalar için mükemmeldir. |

| Inconel 939 kaynak yapılabilir mi? | Evet, yüksek oranda kaynaklanabilir ve çeşitli üretim teknikleriyle uyumludur. |

| Diğer süper alaşımlarla karşılaştırıldığında nasıldır? | Inconel 939, yüksek sıcaklıklı ortamlarda üstün performans sunar. |

| Inconel 939 ve Inconel 718 arasındaki fark nedir? | Inconel 939 daha iyi termal kararlılığa sahiptir ancak Inconel 718'den daha pahalıdır. |

Sonuç

Inconel 939 Toz mukavemet, ısı direnci ve dayanıklılığın mükemmel bir karışımını sunan olağanüstü bir malzemedir. Havacılık, enerji üretimi ve gelişmiş imalat alanlarındaki uygulamaları, zorlu ortamlardaki çok yönlülüğünü ve kapasitesini göstermektedir. İster yüksek performanslı türbin kanatları ister 3D baskı için hassas parçalar üretmek istiyor olun, Inconel 939 Powder dikkate alınması gereken mükemmel bir seçimdir. Yüksek bir fiyata sahip olsa da, uzun hizmet ömrü ve aşırı koşullar altındaki performansı onu yatırıma değer kılmaktadır.