Genel Bakış Metal Enjeksiyon Kalıplama (MIM)

Metal Enjeksiyon Kalıplama (MIM), plastik enjeksiyon kalıplamanın çok yönlülüğünü metalin gücü ve bütünlüğü ile birleştiren çığır açan bir üretim sürecidir. Uygun maliyetli, yüksek hassasiyetli bir çözüm sunarak küçük, karmaşık metal parçaların üretiminde devrim yaratan bir teknolojidir.

Tipik olarak birden fazla işleme süreci gerektiren karmaşık bileşenleri tek bir adımda üretmenin rahatlığını hayal edin. İşte MIM'in büyüsü budur. Bu süreç özellikle havacılık, tıbbi cihazlar, otomotiv ve tüketici elektroniği gibi hassasiyet, tutarlılık ve performansın tartışılmaz olduğu sektörlerde kullanışlıdır.

Peki Metal Enjeksiyon Kalıplama tam olarak nedir? Nasıl çalışır? Kullanılan malzemeler nelerdir ve neden çeşitli sektörlerde popülerlik kazanmaktadır? Bu yenilikçi teknolojinin inceliklerini ortaya çıkarmak için MIM dünyasının derinliklerine inelim.

Metal Enjeksiyon Kalıplama Süreci Açıklandı

En ince ayrıntılara girmeden önce, MIM sürecini sindirilebilir parçalara ayıralım:

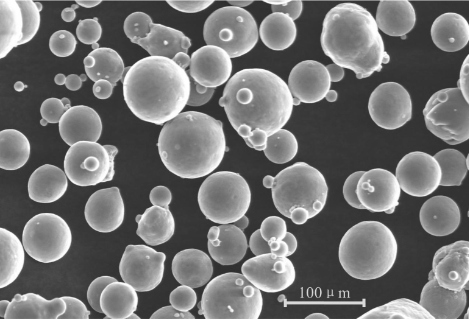

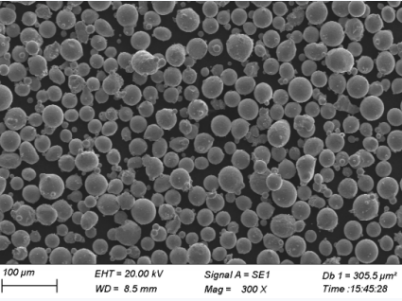

- Hammadde Hazırlama: Süreç hammaddenin hazırlanması ile başlar. Metal tozları homojen bir karışım oluşturmak için termoplastik bir bağlayıcı ile karıştırılır. Bu karışım daha sonra enjeksiyon kalıplama makinesine beslenebilen peletler halinde granüle edilir.

- Enjeksiyon Kalıplama: Hammadde peletleri ısıtılır ve bir kalıp boşluğuna enjekte edilir, burada istenen parçanın şeklini alırlar. Bu aşama geleneksel plastik enjeksiyon kalıplamaya çok benzer, ancak metal tozlarının bütünlüğünü korumanın ek zorluğuyla birlikte.

- Debinding: Parça kalıplandıktan sonra, metal parçacıkları bir arada tutan bağlayıcının çıkarılması gerekir. Bu, bağlayıcıyı buharlaştırmak veya çözmek için parçanın kontrollü bir ortamda ısıtıldığı debinding adı verilen bir işlemle yapılır.

- Sinterleme: Son aşama, metal parçacıklarını birbirine kaynaştırmak için debound parçanın yüksek sıcaklıklarda sinterlenmesini içerir, böylece yoğun, katı bir metal bileşen elde edilir. Sinterleme işlemi parçanın küçülmesine neden olur, bu da nihai boyutların doğru olmasını sağlamak için tasarım aşamasında dikkatlice hesaba katılır.

- İşlem Sonrası: Uygulamaya bağlı olarak, sinterlenmiş parçalar, özelliklerini veya bitişlerini geliştirmek için işleme, yüzey işleme veya ısıl işlem gibi ek işlemlerden geçebilir.

Avantajları Metal Enjeksiyon Kalıplama

Peki, MIM neden birçok üretici için tercih edilen bir süreç haline geliyor? İşte bazı ikna edici nedenler:

- Karmaşıklık ve Hassasiyet: MIM, geleneksel metal işleme yöntemleriyle elde edilmesi zor veya imkansız olan dar toleranslara sahip son derece karmaşık geometrilerin üretilmesine olanak tanır.

- Malzeme Çeşitliliği: MIM'de paslanmaz çelikler, takım çelikleri, titanyum ve süper alaşımlar dahil olmak üzere çok çeşitli metal tozları kullanılabilir. Bu esneklik, üreticilerin kendi özel uygulamaları için en iyi malzemeyi seçmelerine olanak tanır.

- Yüksek Hacimler için Uygun Maliyetli: Kalıplama ve hammadde hazırlama için ön maliyetler yüksek olsa da, MIM büyük miktarlarda parça üretirken oldukça uygun maliyetli hale gelir. Tek bir kalıplama döngüsünde birden fazla parça üretebilme yeteneği maliyetleri daha da düşürür.

- Minimum Atık: MIM net şekle yakın bir süreçtir, yani parçalar çok az veya hiç ek işleme gerektirmez. Bu da minimum malzeme atığı ile sonuçlanır ve çevre dostu bir seçenek haline gelir.

- Geliştirilmiş Mekanik Özellikler: MIM parçaları, sinterleme sırasında elde edilen ince mikroyapı sayesinde diğer imalat yöntemleriyle üretilenlere kıyasla genellikle üstün mekanik özellikler sergiler.

MIM'de Kullanılan Metal Tozlarının Türleri

Metal tozu seçimi, nihai parçanın mekanik özelliklerini, yüzey kalitesini ve genel performansını doğrudan etkilediği için MIM sürecinde çok önemlidir. İşte MIM'de en yaygın kullanılan metal tozlarından bazıları:

| Metal Tozu | Kompozisyon | Mülkler | Uygulamalar |

|---|---|---|---|

| 316L Paslanmaz Çelik | Fe-Cr-Ni-Mo | Yüksek korozyon direnci, iyi mekanik dayanım | Tıbbi cihazlar, saat bileşenleri, gıda işleme ekipmanları |

| 17-4 PH Paslanmaz Çelik | Fe-Cr-Ni-Cu | Yüksek mukavemet, mükemmel korozyon direnci, iyi sertlik | Havacılık ve uzay, ateşli silahlar, cerrahi aletler |

| 440C Paslanmaz Çelik | Fe-Cr-C | Yüksek sertlik, iyi aşınma direnci, orta derecede korozyon direnci | Rulmanlar, bıçaklar, valfler |

| M2 Takım Çeliği | Fe-Cr-Mo-W-V | Yüksek sertlik, mükemmel aşınma direnci, yüksek sıcaklık kararlılığı | Kesici takımlar, kalıplar, kalıplar |

| Inconel 718 | Ni-Cr-Fe-Nb-Mo-Ti | Yüksek sıcaklık direnci, mükemmel mekanik dayanım | Havacılık ve uzay, türbin kanatları, nükleer reaktörler |

| Titanyum Ti-6Al-4V | Ti-Al-V | Yüksek mukavemet/ağırlık oranı, mükemmel korozyon direnci, biyouyumluluk | Tıbbi implantlar, havacılık, denizcilik uygulamaları |

| Bakır (C11000) | Cu | Yüksek elektrik iletkenliği, iyi termal iletkenlik, mükemmel işlenebilirlik | Elektrik bağlantıları, ısı eşanjörleri, sıhhi tesisat |

| Kovar (FeNiCo) | Fe-Ni-Co | Düşük termal genleşme, iyi manyetik özellikler | Elektronik, camdan metale contalar, yarı iletken ambalajlar |

| Tungsten (W) | W | Yüksek yoğunluk, yüksek erime noktası, iyi termal ve elektrik iletkenliği | Radyasyon kalkanı, yüksek sıcaklık fırınları, havacılık ve uzay bileşenleri |

| Kobalt-Krom (Co-Cr) | Co-Cr-Mo | Yüksek aşınma direnci, mükemmel biyouyumluluk, iyi mekanik özellikler | Ortopedik implantlar, diş protezleri, türbin kanatları |

Bu metal tozları, MIM süreciyle uyumluluklarına ve nihai parçanın özel gereksinimlerine göre seçilir. Örneğin, paslanmaz çelikler korozyon dirençleri nedeniyle popülerken, takım çelikleri sertlikleri ve aşınma dirençleri nedeniyle seçilir.

MIM Malzemelerinin Bileşimi ve Özellikleri

Metal tozu ve bağlayıcı karışımının bileşimi, nihai MIM parçasının özelliklerinin belirlenmesinde kritik bir rol oynar. İşte MIM malzemelerinin temel özelliklerine daha yakından bir bakış:

| Karakteristik | Açıklama |

|---|---|

| Parçacık Boyutu | MIM'de tipik olarak 2-20 mikron aralığında partikül boyutlarına sahip ince tozlar kullanılır. Daha küçük partiküller daha iyi sinterlenebilirlik sağlar, ancak daha karmaşık ayıklama işlemleri gerektirebilir. |

| Bağlayıcı Sistem | Bağlayıcı sistem genellikle kalıplama sırasında metal tozunu bir arada tutan polimerler ve mumların bir karışımıdır. Bağlayıcı, parçaya zarar vermeden çıkarılabilmesini sağlamak için dikkatli bir şekilde formüle edilmelidir. |

| Sinterleme Davranışı | Sinterleme sıcaklığı ve süresi, parçanın nihai yoğunluğunu, tane boyutunu ve mekanik özelliklerini etkileyen çok önemli parametrelerdir. Farklı metaller farklı sinterleme koşulları gerektirir. |

| Yoğunluk | MIM parçaları tipik olarak ana metalin teorik yoğunluğunun ila 'u arasında yoğunluklara ulaşır. Daha yüksek yoğunluklar daha iyi mekanik özelliklerle sonuçlanır. |

| Küçülme | Parçalar sinterleme sırasında tipik olarak -20 oranında küçülür. Büzülmenin doğru tahmini ve kontrolü, istenen nihai boyutlara ulaşmak için çok önemlidir. |

| Mekanik Özellikler | MIM parçaları, yüksek gerilme mukavemeti, sertlik ve süneklik dahil olmak üzere dövme malzemelerle karşılaştırılabilir mekanik özellikler elde edebilir. |

| Yüzey İşlemi | MIM parçalarının yüzey kalitesi genellikle pürüzsüzdür ve tipik pürüzlülük değerleri (Ra) 1-5 mikron aralığındadır. İşlem sonrası yüzey kalitesi daha da iyileştirilebilir. |

Uygulamaları Metal Enjeksiyon Kalıplama

MIM, çeşitli sektörlerde uygulamaları olan çok yönlü bir teknolojidir. İşte en yaygın kullanım alanlarından bazılarına bir bakış:

| Endüstri | Uygulama | Örnekler |

|---|---|---|

| Havacılık ve Uzay | Yüksek mukavemetli, hafif bileşenler | Türbin kanatları, yakıt nozulları, bağlantı elemanları |

| Tıbbi | Biyouyumlu implantlar ve cerrahi aletler | Ortopedik implantlar, diş telleri, endoskopik aletler |

| Otomotiv | Motorlar ve şanzımanlar için hassas bileşenler | Dişliler, sensörler, yakıt enjektörleri |

| Tüketici Elektroniği | Yüksek dayanıklılığa sahip küçük, karmaşık parçalar | Akıllı telefon bileşenleri, kamera lensleri, konektörler |

| Ateşli Silahlar | Dar toleranslara sahip yüksek mukavemetli bileşenler | Tetikler, çekiçler, sürgüler |

| Endüstriyel | Aşınmaya dayanıklı aletler ve makine parçaları | Kesici takımlar, pompa bileşenleri, rulmanlar |

| Takı | Karmaşık, dekoratif parçalar | Saat kasaları, tokalar, karmaşık tasarımlar |

MIM'de Spesifikasyonlar, Boyutlar, Kaliteler ve Standartlar

MIM söz konusu olduğunda, nihai ürünlerin endüstri gereksinimlerini karşılamasını sağlamak için üreticilerin uyması gereken belirli standartlar ve spesifikasyonlar vardır. İşte bir özet:

| Özellikler/Standart | Açıklama | Uygulanabilir Malzemeler |

|---|---|---|

| MPIF Standart 35 | MIM parçalarının mekanik özellikleri için kılavuzlar sağlar | Çeşitli paslanmaz çelikler, takım çelikleri ve süper alaşımlar |

| ASTM B883 | Tıbbi cihazlarda kullanılan MIM parçaları için standart spesifikasyon | Titanyum, paslanmaz çelik |

| ISO 22068 | MIM parçalarının test edilmesi için uluslararası standart | Tüm MIM malzemeleri |

| ASME B31.3 | Yüksek basınçlı ortamlarda kullanılan MIM parçaları için standartlar | Paslanmaz çelik, nikel alaşımları |

| DIN 17440 | Otomotiv uygulamalarında MIM parçalar için Avrupa standardı | Takım çelikleri, paslanmaz çelikler |

Metal Enjeksiyon Kalıplamanın Diğer Üretim Süreçleri ile Karşılaştırılması

Metal Enjeksiyon Kalıplama, geleneksel toz metalürjisi, CNC işleme veya döküm gibi diğer üretim yöntemlerine kıyasla nasıl bir performans sergiliyor? Hadi keşfedelim:

| Parametre | MIM | Geleneksel Toz Metalurjisi | CNC İşleme | Döküm |

|---|---|---|---|---|

| Karmaşıklık | Ulaşılabilir yüksek karmaşıklık | Orta düzeyde karmaşıklık | Yüksek karmaşıklık, ancak daha yüksek maliyetler | Yüksek karmaşıklık, ancak kalıp tasarımı ile sınırlı |

| Malzeme Atıkları | Minimum atık (ağ şekline yakın) | Düşük atık | Yüksek atık (talaş oluşumu) | Orta düzeyde atık |

| Üretim Hacmi | Yüksek hacimler için en uygun | Orta hacimler için uygundur | Düşük hacimler için uygun maliyetli | Yüksek hacimler için uygundur |

| Toleranslar | Sıkı toleranslar elde edilebilir | MIM'den daha az hassas | Çok sıkı toleranslar | Kalıp hassasiyetine bağlıdır |

| Yüzey İşlemi | Pürüzsüz yüzey | Kaba yüzey, ikincil işlemler gerektirir | Mükemmel bitiş | Değişir, ancak genellikle kaba |

| Maliyet | Yüksek başlangıç maliyeti, düşük parça başı maliyet | Orta düzeyde maliyet | Özellikle karmaşık parçalar için yüksek maliyet | Orta ila yüksek maliyet |

Metal Enjeksiyon Kalıplama Hizmetleri Tedarikçileri ve Fiyatlandırması

MIM hizmetleri için doğru tedarikçiyi seçmek, nihai parçaların kalitesini, maliyetini ve teslim süresini doğrudan etkilediği için çok önemlidir. İşte önde gelen tedarikçilerden bazılarına ve fiyatlarına bir göz atın:

| Tedarikçi | Konum | Uzmanlık Alanları | Fiyatlandırma (parça başına) |

|---|---|---|---|

| Gelişmiş Toz Ürünleri | ABD | Tıbbi cihazlar, havacılık ve uzay bileşenleri | $5 – $50 |

| ARC Group Dünya Çapında | ABD | Otomotiv, ateşli silahlar, endüstriyel uygulamalar | $1 – $30 |

| Indo-MIM | Hindistan | Yüksek hacimli üretim, çeşitli malzemeler | $0.50 – $20 |

| Parmaco | İsviçre | Hassas bileşenler, küçük parçalar | $2 – $40 |

| Elnik Sistemleri | Almanya | Takımlar, özel alaşımlar | $10 – $100 |

| ATW Şirketleri | ABD | Medikal, otomotiv, tüketici ürünleri | $3 – $25 |

| CMG Teknolojileri | BIRLEŞIK KRALLIK | Özel MIM çözümleri, prototipleme | $2 – $35 |

SSS

| Soru | Cevap |

|---|---|

| MIM parçaları için tipik teslim süreleri nelerdir? | Teslim süreleri, parçanın karmaşıklığına ve gereken hacme bağlı olarak değişebilir. Genel olarak, yeni bir parçanın tasarımdan üretime geçmesi yaklaşık 8-12 hafta sürer. |

| MIM düşük hacimli üretim için kullanılabilir mi? | MIM yüksek hacimli üretim için daha uygun maliyetli olsa da, parça karmaşıklığı ve malzeme gereksinimleri ön maliyetleri haklı çıkarıyorsa, düşük hacimli çalışmalar için de kullanılabilir. |

| MIM'in sınırlamaları nelerdir? | MIM, sinterleme sırasındaki yüksek büzülme nedeniyle çok büyük parçalar için uygun değildir. Ayrıca, işlem sonrası olmadan son derece sıkı toleranslar gerektiren parçalar için daha az etkilidir. |

| MIM, eklemeli üretim (3D baskı) ile nasıl karşılaştırılır? | MIM daha iyi malzeme özellikleri sunar ve prototip oluşturma ve düşük hacimli, son derece özelleştirilmiş parçalar için daha uygun olan eklemeli üretime kıyasla yüksek hacimli üretim için daha uygun maliyetlidir. |

| MIM'de hangi malzemeler kullanılamaz? | Saf tungsten veya belirli seramikler gibi çok yüksek erime noktalarına sahip veya etkili bir şekilde sinterlenemeyen malzemeler MIM için uygun değildir. |