Metal Tozlarına Giriş

Peki ya size o kükreyen roket motorlarının arkasındaki gizli sosun sadece yakıt değil, aynı zamanda yapıldıkları malzemeler olduğunu söylesem? Evet, doğru duydunuz! Metal tozları, o küçük metalik mutluluk parçacıkları, roketlerin kalbinde yer alır yüksek sıcaklık roket motorları.

Peki metal tozları tam olarak nedir ve neden bu kadar önemlidir? Toz bulutunu andıracak kadar ince öğütülmüş bir metal hayal edin. İşte size metal tozu! Ancak küçük boyutlarının sizi yanıltmasına izin vermeyin. Bu tozlar, havacılık ve uzay endüstrisindeki en ısıya dayanıklı, dayanıklı ve yüksek performanslı bileşenlerden bazılarının yapı taşlarıdır.

İster nikel, titanyum, alüminyum, isterse daha egzotik refrakter metallerden bazıları olsun, her metal tozu türü kendine özgü bir dizi özelliği masaya getirir. Bu tozlar herhangi bir malzeme değildir; uzay yolculuğunun ve ötesinin zorluklarına dayanacak şekilde tasarlanmış mükemmelliğe sahiptirler.

Şimdi, yüksek sıcaklık roket motorlarında kullanılan belirli metal tozu türlerine daha derinlemesine bakalım ve insanlığın bir sonraki dev adımına nasıl katkıda bulunduklarını görelim.

Yüksek Sıcaklık Roket Motorlarında Kullanılan Metal Tozlarının Türleri

Roket motorları söz konusu olduğunda, tüm metal tozları eşit yaratılmamıştır. Her türün, onu motorun farklı parçaları için uygun kılan farklı özellikleri vardır. Bu yüksek bahisli oyundaki bazı kilit oyuncuları inceleyelim.

- Nikel Bazlı Tozlar

- NiCrMo (Nikel-Krom-Molibden): Mükemmel korozyon direnci ve yüksek sıcaklık kararlılığı ile bilinen NiCrMo, genellikle yanma odalarında ve türbin kanatlarında kullanılır.

- Inconel 718: 700°C'ye kadar sıcaklıklara dayanabilen bir süper alaşım olan Inconel 718, sürünme direnci ve aşırı ortamlarda mekanik mukavemeti koruma yeteneği nedeniyle oldukça değerlidir.

- Titanyum Bazlı Tozlar

- Ti-6Al-4V: Bu alaşım, inanılmaz güç/ağırlık oranı nedeniyle havacılık ve uzay endüstrisinde bir süper yıldızdır. Hem hafiflik hem de dayanıklılık gerektiren yapısal bileşenler için mükemmeldir.

- Ti-Al-Nb (Titanyum-Alüminyum-Niyobyum): Oksidasyona karşı direnci ve yüksek sıcaklık dayanımı ile bilinen bu alaşım genellikle motor gövdelerinin yapımında kullanılır.

- Alüminyum Bazlı Tozlar

- AlSi10Mg (Alüminyum-Silikon-Magnezyum): Hafif ancak güçlü olan AlSi10Mg, roket motorlarında yakıt tankları ve diğer yapısal bileşenlerin üretiminde yaygın olarak kullanılır.

- AlCu4Mg1 (Alüminyum-Bakır-Magnezyum): Mükemmel işlenebilirlik ve termal iletkenliğe sahip olan bu alaşım, genellikle ısı eşanjörleri ve soğutma sistemleri için seçilir.

- Refrakter Metal Tozları

- Tungsten (W): Tungsten’in 3422°C'lik erime noktası, onu nozullarda ve roket motorunun diğer yüksek ısılı alanlarında kullanım için birincil aday haline getirir.

- Molibden (Mo): Bir başka refrakter metal olan molibden, deforme olmadan yüksek gerilime ve ısıya dayanması gereken bileşenlerde kullanılır.

- Kobalt Bazlı Tozlar

- CoCrMo (Kobalt-Krom-Molibden): Bu süper alaşım özellikle aşınma direnci ile bilinir ve yüksek sıcaklıktaki bilyalı rulmanlarda ve contalarda kullanılır.

- Stellite 6B: Isıya ve korozyona karşı olağanüstü direnç sunan bir kobalt-krom alaşımıdır, bu da onu valf yuvaları ve egzoz valfleri için ideal hale getirir.

Yüksek Sıcaklık Metal Tozlarının Bileşimi ve Özellikleri

Roket Motorlarında Kullanılan Metal Tozlarının Temel Özellikleri

Bu metal tozlarını roket motoru dünyasının süper kahramanları yapan nedir? Her şey bileşimlerinde ve özelliklerinde gizli. Bu malzemeleri vazgeçilmez kılan temel özellikleri inceleyelim:

- Isı Direnci: Yapısal bütünlüğü kaybetmeden yüksek sıcaklıklara dayanma kabiliyeti çok önemlidir. Nikel, titanyum ve refrakter metallere dayalı olanlar gibi metal tozları bu alanda mükemmeldir.

- Mukavemet/Ağırlık Oranı: Havacılıkta her gram önemlidir. Titanyum alaşımları gibi malzemeler, roketin verimliliğini korumak için çok önemli olan aşırı ağırlık eklemeden muazzam güç sağlar.

- Oksidasyon Direnci: Yüksek sıcaklıklara maruz kalmak metallerin oksitlenmesine neden olarak bozulmaya yol açabilir. Krom ve alüminyum gibi elementler içeren metal tozları koruyucu oksit tabakaları oluşturarak dayanıklılığı artırır.

- Yorulma Direnci: Roket motorları, parçaların tekrar tekrar gerildiği döngüsel yüklemeye maruz kalır. Metal tozlarının bu koşullara çatlamadan dayanabilmesi için yüksek yorulma direncine sahip olması gerekir.

Detaylı Kompozisyon Analizi

Bu metal tozlarının bileşimi rastgele değildir; belirli performans özelliklerine ulaşmak için dikkatle tasarlanmış bir karışımdır. Şimdi bazı popüler metal tozlarının elementel bileşimine daha yakından bakalım:

| Metal Tozu | Elemental Bileşim | Mülkler | Uygulamalar |

| NiCrMo | Nikel (-70), Krom (-22), Molibden (%9-12) | Yüksek korozyon direnci, termal kararlılık | Yanma odaları, türbin kanatları |

| Ti-6Al-4V | Titanyum (), Alüminyum (%6), Vanadyum (%4) | Mükemmel güç/ağırlık oranı, yorulma direnci | Yapısal bileşenler |

| AlSi10Mg | Alüminyum (-93), Silikon (%9-11), Magnezyum (%0,2-0,45) | Hafif, iyi işlenebilirlik | Yakıt depoları, yapısal parçalar |

| Tungsten | Tungsten (,95) | En yüksek erime noktası, yüksek yoğunluk | Nozullar, ısı kalkanları |

Bu tozların her biri, onları belirli motor bileşenleri için uygun hale getiren belirli özellikler sunmak üzere uyarlanmıştır. Örneğin, NiCrMo alaşımlarındaki yüksek krom içeriği oksidasyon direncini artırarak bu alaşımları yüksek sıcaklıklara maruz kalan parçalar için ideal hale getirir.

Roket Motorlarında Yüksek Sıcaklık Metal Tozlarının Uygulamaları

Çekirdek Uygulamalar

Yüksek sıcaklık metal tozları sadece güzelce oturmakla kalmıyor, roket motorlarının performansına aktif olarak katkıda bulunuyorlar. Bu tozların gerçekten parladığı bazı önemli uygulamaları inceleyelim.

- Yanma Odaları

- Yanma odası sihrin gerçekleştiği yerdir. Burada yakıt tutuşur ve sıcaklıklar hızla yükselir. Bu bileşenlerde kullanılan metal tozları erimeden veya deforme olmadan aşırı ısıya dayanabilmelidir. Inconel 718 gibi nikel bazlı tozlar, mükemmel termal stabiliteleri ve korozyon dirençleri nedeniyle genellikle bu parçalar için tercih edilir.

- Türbinler ve Nozullar

- Türbinler, termal enerjiyi mekanik işe dönüştüren motorun yük beygirleridir. Nozullar ise itme gücü üretmek için egzoz gazlarını yönlendirir. Bu bileşenlerin her ikisi de aşırı koşullar altında çalışır ve yoğun ısı ve stresle başa çıkabilen tungsten ve molibden gibi malzemeler gerektirir.

- Yapısal Bileşenler

- Motorun sıcak bölümlerinin ötesinde, motor muhafazaları ve yakıt depoları gibi yapısal bileşenlerin hem güçlü hem de hafif olması gerekir. Burada genellikle dayanıklılık ve ağırlık verimliliği arasında mükemmel bir denge sağlayan titanyum ve alüminyum bazlı tozlar kullanılır.

Vaka Çalışmaları

Bu metal tozlarının modern roket motorlarında nasıl bir fark yarattığını görmek için bazı gerçek dünya örneklerine bakalım.

- SpaceX Raptor Motoru: SpaceX'in Starship roketlerinde kullanılan Raptor motorunun yanma odasında ve türbin kanatlarında Inconel 718 kullanılmaktadır. Bu süper alaşım, motorun geleneksel roket motorlarından daha yüksek basınç ve sıcaklıklarda çalışmasını sağlayarak etkileyici performansına katkıda bulunur.

- NASA'nın RS-25 Motoru: Uzay Mekiği Ana Motoru olarak da bilinen RS-25, türbin kanatlarında titanyum alüminitler gibi gelişmiş metal tozları ile geliştirilmiştir. Bu malzemeler motorun derin uzay görevleri için çok önemli olan daha yüksek verimlilik ve güvenilirlik elde etmesine yardımcı olmaktadır.

Spesifikasyonlar, Sınıflar ve Standartlar

Metal Tozu Özellikleri

Roket motoru bileşenleri için metal tozları seçerken, optimum performansı sağlamak için çeşitli özelliklerin dikkate alınması gerekir. Bunlar şunları içerir:

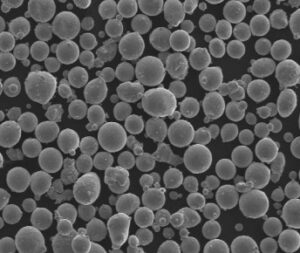

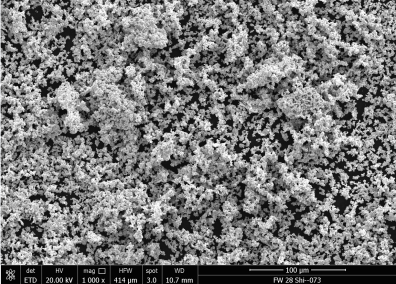

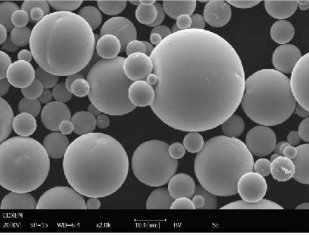

- Partikül Boyutu Dağılımı: Metal partiküllerin boyutu tozun akışkanlığını, paketleme yoğunluğunu ve sinterleme davranışını etkileyebilir. Özellikler, uygulamaya bağlı olarak tipik olarak mikron ile milimetre arasında değişir.

- Saflık Seviyeleri: Yüksek saflıkta tozlar, nihai bileşenin mekanik özelliklerini ve performansını sağlamak için gereklidir. Safsızlıklar kusurlara yol açarak malzemenin gücünü ve dayanıklılığını azaltabilir.

- Mekanik Özellikler: Çekme mukavemeti, sertlik ve uzama gibi temel özellikler, malzemenin hizmette karşılaşacağı gerilimlere dayanabilmesini sağlamak için belirli gereksinimleri karşılamalıdır.

Notlar ve Standartlar

Roket motorlarında kullanılan metal tozları sıkı endüstri standartlarına uygun olmalıdır ve çeşitli sınıflarda mevcuttur. İşte yaygın olarak kabul edilen bazı standartlar:

- ASTM Standartları: American Society for Testing and Materials (ASTM) metal tozları da dahil olmak üzere çeşitli malzemeler için standartlar belirler. Örneğin, ASTM B212 metal tozlarının hazırlanması için standart özellikleri kapsar.

- ISO Standartları: Uluslararası Standardizasyon Örgütü (ISO) de metal tozları için yönergeler sunarak sektör genelinde tutarlılık ve kalite sağlar.

- Havacılık ve Uzaya Özel Standartlar: SAE International gibi kuruluşlar, yüksek performanslı uygulamalarda kullanılan metal tozlarına yönelik gereklilikleri kapsayan AMS (Aerospace Material Specifications) gibi havacılık ve uzay endüstrisine özel standartlar geliştirmektedir.

Şartname Tablosu

İşte roket motorlarında yaygın olarak kullanılan metal tozları için sınıflar, boyutlar ve standartların ayrıntılı bir karşılaştırması:

| Metal Tozu | Sınıf | Parçacık Boyutu | Saflık | Standartlar |

|---|---|---|---|---|

| Inconel 718 | AMS 5662 | 15-45 mikron | 99.9% | ASTM B213, AMS 5662 |

| Ti-6Al-4V | 5. Sınıf | 20-60 mikron | 99.5% | ASTM F2924, ISO 5832-3 |

| AlSi10Mg | A360 | 10-50 mikron | 99.8% | ISO 3522, ASTM B209 |

| Tungsten | 99.95 Saflık | 5-20 mikron | 99.95% | ASTM B777, AMS 7848 |

Tedarikçiler ve Fiyatlandırma Detayları

Pazara Genel Bakış

Yüksek sıcaklık metal tozları pazarı, havacılık ve uzay endüstrisinin kendisi kadar dinamiktir. Roket motorlarında gelişmiş malzemelere olan talebin artmasıyla birlikte tedarikçiler müşterilerinin ihtiyaçlarını karşılamak için sürekli yenilikler yapmaktadır.

Metal tozlarının fiyatları malzeme türü, saflık ve parçacık boyutu gibi faktörlere bağlı olarak önemli ölçüde değişebilir. Örneğin, tungsten gibi refrakter metal tozları, karmaşık çıkarma ve işleme yöntemleri nedeniyle genellikle alüminyum veya titanyum tozlarından daha pahalıdır.

Tedarikçi Karşılaştırma Tablosu

Piyasada gezinmenize yardımcı olmak için, işte bazı önemli tedarikçilerin bir karşılaştırması:

| Tedarikçi | Konum | Metal Tozları Mevcuttur | Fiyat Aralığı (kg başına) | Uzmanlık Alanları |

|---|---|---|---|---|

| Praxair Yüzey Teknolojileri | ABD | Inconel 718, Ti-6Al-4V, AlSi10Mg | $50 – $150 | Havacılık ve uzay sınıfı tozlar, özel alaşımlar |

| Höganäs AB | İsveç | NiCrMo, CoCrMo, AlSi10Mg | $40 – $130 | Yüksek saflıkta tozlar, ISO sertifikalı |

| Sandvik Malzeme Teknolojisi | İsveç | Tungsten, Molibden, Titanyum alaşımları | $70 – $200 | Refrakter metaller, katkılı üretim |

| Marangoz Teknolojisi | ABD | Inconel, Stellite 6B, Ti-Al-Nb | $60 – $180 | Özel alaşımlar, havacılık ve uzay standartları |

Yüksek Sıcaklık Metal Tozlarının Avantajları ve Sınırlamaları

Metal Tozları Kullanmanın Artıları

Metal tozları havacılık ve uzay endüstrisinde devrim yaratıyor, ancak onları bu kadar özel kılan tam olarak nedir? İşte bazı önemli avantajlar:

- Geliştirilmiş Motor Performansı: Metal tozları, yüksek mukavemet ve ısı direnci gibi üstün mekanik özelliklere sahip bileşenlerin üretilmesini sağlayarak roket motorlarının genel performansına doğrudan katkıda bulunur.

- Uzun Ömürlülük ve Dayanıklılık: Yüksek sıcaklıktaki metal tozlarından yapılan bileşenler aşınma ve yıpranmaya daha az eğilimlidir, bu da roket motorlarının ömrünü uzatır ve sık bakım ihtiyacını azaltır.

- Maliyet Verimliliği: Yüksek kaliteli metal tozlarının ilk maliyeti yüksek olsa da, daha az bakım ve daha iyi performans sayesinde uzun vadede sağlanan tasarruflar bu tozları uygun maliyetli bir seçim haline getirmektedir.

Eksiler ve Zorluklar

Ancak, her teknolojide olduğu gibi metal tozlarının da sınırlamaları vardır:

- Üretim Karmaşıklıkları: Metal tozlarından bileşen üretmek, karmaşık ve maliyetli olabilen toz metalurjisi veya eklemeli üretim gibi gelişmiş üretim teknikleri gerektirir.

- Maliyet Etkileri: Metal tozlarının işlenmesi için gereken hammadde ve özel ekipman maliyeti, özellikle küçük ölçekli operasyonlar için engelleyici olabilir.

- Kullanılabilirlik Sorunları: Bazı metal tozlarının, özellikle de refrakter metallere dayalı olanların, sınırlı bulunabilirlik ve diğer endüstrilerdeki yüksek talep nedeniyle tedarik edilmesi zor olabilir.

Karşılaştırma Tablosu

İşte çeşitli metal tozlarının avantaj ve sınırlamalarının bir karşılaştırması:

| Metal Tozu | Avantajlar | Sınırlamalar |

|---|---|---|

| Inconel 718 | Yüksek sıcaklık kararlılığı, korozyon direnci | Pahalıdır, gelişmiş üretim teknikleri gerektirir |

| Ti-6Al-4V | Mükemmel güç/ağırlık oranı, yaygın olarak bulunur | Yüksek sıcaklıklarda oksidasyona eğilimli |

| AlSi10Mg | Hafif, iyi işlenebilirlik | Diğer alaşımlara kıyasla daha düşük mukavemet |

| Tungsten | Aşırı ısı direnci, yüksek yoğunluk | Yüksek maliyet, işlenmesi zor |

Yüksek Sıcaklık Roket Motoru Malzemelerinde Gelecek Trendleri

Gelişen Teknolojiler

Geleceğin yüksek sıcaklık roket motoru malzemeler, itilmesine yardımcı oldukları roketler kadar parlaktır. Gelişmekte olan birkaç teknoloji, sektörü yeni zirvelere taşımaya hazırlanıyor:

- Yeni Metal Alaşımları ve Kompozitler: Araştırmacılar sürekli olarak daha fazla ısı direnci ve mekanik özellikler sunan yeni alaşımlar geliştirmektedir. Örneğin, yüksek entropili alaşımlar (HEA'lar) roket motoru tasarımında devrim yaratabilecek umut verici yeni bir malzeme sınıfıdır.

- Katmanlı Üretim ve 3D Baskı: 3D baskı olarak da bilinen eklemeli üretim, roket motoru bileşenlerinin üretimi hakkındaki düşüncelerimizi değiştiriyor. Geleneksel üretim yöntemleriyle mümkün olmayan karmaşık geometrilerin oluşturulmasına olanak tanıyan 3D baskı, daha verimli ve hafif motor tasarımlarının önünü açıyor.

Öngörülen Gelişmeler

İleriye baktığımızda, roket motoru malzemelerinin geleceğini şekillendirecek birkaç önemli trendin olması muhtemeldir:

- Kompozit Kullanımında Artış: Metal tozları önemli bir rol oynamaya devam edecek olsa da, metalleri seramik veya polimerlerle birleştiren kompozit malzemeler daha da büyük performans avantajları sunabilir.

- Sürdürülebilir Üretim: Havacılık ve uzay endüstrisi çevresel kaygılarla boğuşurken, metal tozları için sürdürülebilir üretim süreçleri geliştirmeye daha fazla önem verilecektir.

- Gelişmiş Kaplamalar: Metal tozlarının aşırı ortamlardaki performansını daha da artırabilecek yeni kaplamaların geliştirilmesi bir başka odak alanı olacaktır.

SSS

| Soru | Cevap | Ek Notlar |

|---|---|---|

| Bir malzemeyi yüksek sıcaklıklar için uygun kılan nedir? | Bir malzeme yüksek erime noktasına, mükemmel termal stabiliteye ve oksidasyon ve korozyona karşı dirence sahip olmalıdır. | Bu özellikler genellikle dikkatli alaşımlama ve ısıl işlem süreçleriyle elde edilir. |

| Metal tozları roket motoru performansını nasıl artırır? | Metal tozları, motorun genel performansına ve verimliliğine doğrudan katkıda bulunan üstün mekanik özelliklere sahip bileşenlerin üretilmesini sağlar. | Bu yüksek performanslı parçaları oluşturmak için genellikle toz metalürjisi gibi gelişmiş üretim teknikleri kullanılır. |

| Bu malzemelerin tedarik edilmesinde karşılaşılan zorluklar nelerdir? | Bazı metal tozları, özellikle de refrakter metallere dayalı olanlar, sınırlı bulunabilirlik ve diğer endüstrilerdeki yüksek talep nedeniyle tedarik edilmesi zor olabilir. | Bu malzemelerin işlenmesinin maliyeti ve karmaşıklığı da bir engel teşkil edebilir. |

| Metal tozu üretimiyle ilgili çevresel kaygılar var mı? | Evet, metal tozlarının çıkarılması ve işlenmesi, özellikle enerji tüketimi ve atık üretimi açısından önemli çevresel etkilere sahip olabilir. | Bununla birlikte, sürdürülebilir üretim uygulamalarındaki gelişmeler bu endişelerin azaltılmasına yardımcı olmaktadır. |