Genel Bakış

Yönlendirilmiş Enerji Biriktirme (DED), yüksek kaliteli metal parçalar oluşturmak için katman katman malzeme biriktirerek hassas bir şekilde malzeme biriktiren son teknoloji bir eklemeli imalat teknolojisidir. Malzemeyi eritmek için lazerler, elektron ışınları veya plazma arkları gibi odaklanmış enerji kaynaklarını kullanır ve daha sonra bir alt tabaka veya mevcut bir parça üzerine biriktirilir. DED, karmaşık geometriler üretme, hasarlı bileşenleri onarma ve üstün mekanik özelliklere sahip yüksek performanslı metal parçalar oluşturma yeteneğiyle bilinir.

DED, çok yönlülüğü ve verimliliği nedeniyle havacılık, otomotiv, tıp ve enerji dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Bu teknoloji, geleneksel üretim yöntemlerine göre daha az malzeme israfı, daha kısa üretim süreleri ve aksi takdirde elde edilmesi zor olan karmaşık tasarımlar oluşturma yeteneği gibi önemli avantajlar sunar.

DED'de Kullanılan Metal Tozları Türleri

DED için Yaygın Metal Tozları

| Metal Tozu Modeli | Kompozisyon | Mülkler | Uygulamalar |

|---|---|---|---|

| Inconel 625 | Nikel, Krom, Molibden | Havacılık ve türbinler için ideal | Havacılık, denizcilik, kimyasal işleme |

| Ti-6Al-4V | Titanyum, Alüminyum, Vanadyum | Yüksek mukavemet/ağırlık oranı, biyouyumlu | Havacılık, tıbbi implantlar, otomotiv |

| Paslanmaz Çelik 316L | Demir, Krom, Nikel, Molibden | Yüksek korozyon direnci, iyi mekanik özellikler | Gıda işleme, tıbbi cihazlar, denizcilik uygulamaları |

| Hastelloy X | Nikel, Molibden, Krom | Oksidasyona dayanıklı, yüksek sıcaklık mukavemeti | Havacılık, endüstriyel gaz türbinleri |

| CoCrMo | Kobalt, Krom, Molibden | Yüksek tokluk, aşınma direnci | Tıbbi implantlar, diş protezleri |

| AlSi10Mg | Alüminyum, Silikon, Magnezyum | Hafif, iyi termal iletkenlik | Otomotiv, havacılık, elektronik |

| Maraging Çelik (18Ni-300) | Demir, Nikel, Kobalt, Molibden | Yüksek mukavemet, mükemmel tokluk | Takımlama, havacılık, yüksek performanslı parçalar |

| Bakır | Saf Bakır | Mükemmel termal ve elektriksel iletkenlik | Elektrikli bileşenler, ısı eşanjörleri |

| Takım Çeliği (H13) | Demir, Krom, Molibden, Vanadyum | Yüksek sertlik, iyi termal yorulma direnci | Takımlama, döküm, enjeksiyon kalıplama |

| Nikel Alaşım 718 | Nikel, Krom, Demir | Havacılık ve türbinler için ideal | Havacılık, enerji üretimi, petrol ve gaz |

DED Uygulamaları

DED Teknolojisinin Yaygın Uygulamaları

| Uygulama | Endüstri | Avantajlar |

|---|---|---|

| Bileşen Onarımı | Havacılık, Otomotiv | Uygun maliyetli, parçaların ömrünü uzatır |

| Prototip Oluşturma | Tüm Endüstriler | Hızlı tasarım yinelemesi, daha kısa teslim süresi |

| Karmaşık Geometriler | Tıbbi, Havacılık | Karmaşık tasarımlar, hafif yapılar sağlar |

| Fonksiyonel Parçalar | İmalat, Endüstriyel | Yüksek performanslı, özelleştirilmiş bileşenler |

| Takımlama ve Kalıplar | Otomotiv, İmalat | Dayanıklı, yüksek hassasiyetli takımlar |

| Malzeme Araştırması | Akademik, Endüstriyel | Özel malzeme özellikleri, deneysel çalışmalar |

DED için Özellikler

DED'deki

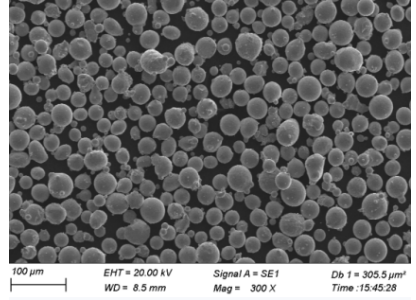

| Metal Tozu Modeli | Parçacık Boyutu (μm) | Yoğunluk (g/cm³) | Erime Noktası (°C) | ASTM Standardı |

|---|---|---|---|---|

| Inconel 625 | 15-45 | 8.44 | 1290-1350 | ASTM B443 |

| Ti-6Al-4V | 15-45 | 4.43 | 1604-1660 | ASTM B348 |

| Paslanmaz Çelik 316L | 15-45 | 7.99 | 1375-1400 | ASTM A276 |

| Hastelloy X | 15-45 | 8.22 | 1260-1355 | ASTM B435 |

| CoCrMo | 15-45 | 8.29 | 1330-1390 | ASTM F75 |

| AlSi10Mg | 15-45 | 2.67 | 570-580 | ISO 3522 |

| Maraging Çelik (18Ni-300) | 15-45 | 8.00 | 1413 | ASTM A538 |

| Bakır | 15-45 | 8.96 | 1083 | ASTM B216 |

| Takım Çeliği (H13) | 15-45 | 7.80 | 1426 | ASTM A681 |

| Nikel Alaşım 718 | 15-45 | 8.19 | 1260-1336 | ASTM B637 |

Tedarikçiler ve Fiyatlandırma Detayları

DED'de Metal Tozları için Tedarikçiler ve Fiyatlandırma

| Tedarikçi | Metal Tozu Modeli | Kg başına fiyat (USD) | Konum | İletişim |

|---|---|---|---|---|

| Marangoz Teknolojisi | Inconel 625 | $100 | ABD | www.carpentertechnology.com |

| Arcam AB | Ti-6Al-4V | $200 | İsveç | www.arcam.com |

| GKN Hoeganaes | Paslanmaz Çelik 316L | $50 | ABD | www.gknpm.com |

| HC Starck | Hastelloy X | $150 | Almanya | www.hcstarck.com |

| Sandvik | CoCrMo | $120 | İsveç | www.materials.sandvik |

| LPW Teknoloji | AlSi10Mg | $80 | BIRLEŞIK KRALLIK | www.lpwtechnology.com |

| Aubert & Duval | Maraging Çelik (18Ni-300) | $180 | Fransa | www.aubertduval.com |

| Tekna | Bakır | $60 | Kanada | www.tekna.com |

| Hoganas AB | Takım Çeliği (H13) | $90 | İsveç | www.hoganas.com |

| VSMPO-AVISMA | Nikel Alaşım 718 | $170 | Rusya | www.vsmpo.ru |

DED Teknolojisinin Artıları ve Eksilerini Karşılaştırmak

DED Teknolojisinin Avantajları ve Sınırlamaları

| Aspect | Avantajlar | Sınırlamalar |

|---|---|---|

| Malzeme Verimliliği | Minimum atık, yüksek malzeme kullanımı | Malzemelerin yüksek ilk maliyeti |

| Karmaşık Geometriler | Karmaşık tasarımlar oluşturma yeteneği | Makine çözünürlüğü ve doğruluğu ile sınırlıdır |

| Onarım Yetenekleri | Yüksek değerli bileşenlerin verimli onarımı | Yetenekli operatörler ve hassas kontrol gerektirir |

| Üretim Hızı | Geleneksel yöntemlere göre daha hızlı üretim | Diğer bazı eklemeli imalat yöntemlerinden daha yavaş |

| Mekanik Özellikler | Yüksek performanslı, özelleştirilebilir özellikler | Kalan gerilmeler ve kusurlar potansiyeli |

| Çok Yönlülük | Çok çeşitli malzemeler kullanılabilir | Malzeme besleme stoğu mevcudiyeti ile sınırlıdır |

DED için Metal Tozlarının Detaylı Analizi

Inconel 625

Inconel 625, yüksek sıcaklıklarda bile mükemmel mekanik özelliklere ve korozyon direncine sahip, nikel bazlı bir süper alaşımdır. Bileşimi, mukavemetine ve kararlılığına katkıda bulunan önemli miktarda nikel, krom ve molibden içerir. Bu malzeme, bileşenlerin zorlu ortamlara ve yüksek gerilmelere dayanması gereken havacılık, denizcilik ve kimyasal işleme uygulamaları için idealdir.

Ti-6Al-4V

Grade 5 titanyum olarak da bilinen Ti-6Al-4V, yüksek mukavemet/ağırlık oranı ve biyouyumluluğu nedeniyle DED için popüler bir seçimdir. Titanyum, alüminyum ve vanadyumdan oluşan bu alaşım, mükemmel mekanik özellikler ve korozyon direnci sunarak havacılık, tıbbi implantlar ve otomotiv bileşenleri için uygun hale getirir.

Paslanmaz Çelik 316L

Paslanmaz Çelik 316L, yüksek korozyon direnci ve iyi mekanik özellikleriyle bilinen östenitik bir paslanmaz çeliktir. Molibden ilavesi, özellikle klorürlere ve diğer endüstriyel çözücülere karşı korozyon direncini artırır. Gıda işleme, tıbbi cihazlar ve denizcilik uygulamalarında yaygın olarak kullanılır.

Hastelloy X

Hastelloy X, olağanüstü oksidasyon direncine ve yüksek sıcaklık mukavemetine sahip nikel bazlı bir süper alaşımdır. Bileşimi, yüksek sıcaklıklarda mükemmel mekanik özellikler sağlayan nikel, molibden ve krom içerir.

Bu malzeme, havacılık ve endüstriyel gaz türbinlerinde yaygın olarak kullanılmaktadır.

CoCrMo

CoCrMo veya Kobalt-Krom-Molibden alaşımı, olağanüstü aşınma direnci ve yüksek mukavemeti ile bilinir. Bu malzeme, biyouyumluluğu ve dayanıklılığı nedeniyle tıbbi implantlarda ve diş protezlerinde yaygın olarak kullanılmaktadır.

AlSi10Mg

AlSi10Mg, iyi termal iletkenliğe ve hafif özelliklere sahip bir alüminyum alaşımıdır. Silisyum ve magnezyum ilavesi, mekanik özelliklerini iyileştirerek otomotiv, havacılık ve elektronik uygulamaları için uygun hale getirir.

Maraging Çelik (18Ni-300)

Maraging Çelik (18Ni-300), mükemmel tokluğa ve sertliğe sahip yüksek mukavemetli bir çelik alaşımıdır. Demir, nikel, kobalt ve molibdenden oluşur ve takım, havacılık ve yüksek performanslı parçalarda kullanılır.

Bakır

Bakır, mükemmel termal ve elektriksel iletkenliği ile bilinir. DED'de saf bakır, elektriksel bileşenler, ısı eşanjörleri ve yüksek iletkenlik gerektiren diğer uygulamalar için kullanılır.

Takım Çeliği (H13)

Takım Çeliği H13, yüksek sertliğe ve iyi termal yorulma direncine sahip bir krom-molibden-vanadyum çeliğidir. Takımlama, döküm ve enjeksiyon kalıplama uygulamalarında yaygın olarak kullanılır.

Nikel Alaşım 718

Nikel Alaşımı 718, yüksek mukavemeti ve korozyon direnci ile bilinen bir nikel-krom alaşımıdır. Havacılık, enerji üretimi ve petrol ve gaz endüstrilerinde yaygın olarak kullanılır.

DED'nin Avantajları

Neden Seçmelisiniz Yönlendirilmiş Enerji Biriktirme?

- Malzeme Verimliliği: DED, malzemeleri verimli bir şekilde kullanır, atıkları en aza indirir ve kullanımı optimize eder. Genellikle önemli malzeme kaybına neden olan geleneksel çıkarma yöntemlerinden farklı olarak, DED yalnızca gerektiğinde malzeme ekler ve bu da onu daha sürdürülebilir bir seçenek haline getirir.

- Karmaşık Geometriler: Teknoloji, geleneksel üretim yöntemleriyle elde edilmesi zor veya imkansız olan karmaşık tasarımlar ve karmaşık geometriler oluşturmaya olanak tanır. Bu, yenilikçi tasarımlar ve hafif yapılar için yeni olanaklar açar.

- Onarım Yetenekleri: DED, türbin kanatları ve havacılık parçaları gibi yüksek değerli bileşenlerin onarımı için oldukça etkilidir. Bu, bu bileşenlerin ömrünü önemli ölçüde uzatabilir, maliyetleri ve arıza süresini azaltabilir.

- Üretim Hızı: Geleneksel üretime kıyasla, DED, özellikle küçük ve orta ölçekli bileşenler için parçaları daha hızlı üretebilir. Bu, teslim sürelerini azaltır ve hızlı prototipleme ve yinelemeye olanak tanır.

- Mekanik Özellikler: DED parçaları, malzeme biriktirme sürecinde hassas kontrol sayesinde genellikle daha yüksek mukavemet ve dayanıklılık gibi üstün mekanik özellikler sergiler. Bu, sıkı endüstri standartlarını karşılayan yüksek performanslı parçalarla sonuçlanır.

- Çok yönlülük: DED, metaller, seramikler ve kompozitler dahil olmak üzere çok çeşitli malzemelerle çalışabilir. Bu çok yönlülük, onu birden fazla sektördeki çeşitli uygulamalar için uygun hale getirir.

DED'nin Sınırlamaları

Yönlendirilmiş Enerji Biriktirmenin Zorlukları Nelerdir?

- Yüksek İlk Maliyetler: DED ekipmanlarına ve malzemelerine yapılan ilk yatırım yüksek olabilir ve bu da bazı şirketler için bir engel olabilir. Ancak, uzun vadeli faydalar genellikle bu maliyetlerden daha ağır basar, özellikle yüksek değerli uygulamalar için.

- Makine Çözünürlüğü ve Doğruluğu: DED karmaşık geometriler oluşturabilse de, makinelerin çözünürlüğü ve doğruluğu ile sınırlıdır. İnce detaylar ve sıkı toleranslar elde etmek zor olabilir.

- Yetenekli Operatörler Gerekir: DED sistemlerini çalıştırmak, biriktirme sürecini hassas bir şekilde kontrol edebilen yetenekli operatörler gerektirir. Bu, operasyonel maliyetlere ve karmaşıklığa eklenebilir.

- Potansiyel Kalan Gerilmeler: DED'deki hızlı ısıtma ve soğutma döngüleri, parçalarda kalan gerilmelere ve potansiyel kusurlara neden olabilir. Bu sorunları azaltmak için uygun proses kontrolü ve son işlem teknikleri gereklidir.

- Malzeme Besleme Stoğu Mevcudiyeti: DED çok çeşitli malzemelerle çalışabilse de, belirli besleme stoklarının mevcudiyeti sınırlı olabilir. Bu, belirli uygulamalar için malzeme seçimini kısıtlayabilir.

- Bazı Katkı Yöntemlerinden Daha Yavaş: Toz yataklı füzyon gibi diğer bazı eklemeli imalat yöntemlerine kıyasla, DED belirli uygulamalar için daha yavaş olabilir. Bu, yüksek hacimli üretim için uygunluğunu etkileyebilir.

SSS

| Soru | Cevap |

|---|---|

| Yönlendirilmiş Enerji Biriktirme (DED) Nedir? | Yönlendirilmiş Enerji Biriktirme (DED), parça oluşturmak için odaklanmış enerjiyi kullanarak malzemeyi katman katman eritip biriktiren bir eklemeli imalat sürecidir. |

| DED'de hangi malzemeler kullanılabilir? | DED, metaller, seramikler ve kompozitler dahil olmak üzere çeşitli malzemelerle çalışabilir. Yaygın metaller arasında Inconel 625, Ti-6Al-4V, Paslanmaz Çelik 316L ve daha fazlası bulunur. |

| DED'nin faydaları nelerdir? | DED'nin faydaları arasında malzeme verimliliği, karmaşık geometriler oluşturma yeteneği, etkili onarım yetenekleri, hızlı üretim hızları ve yüksek performanslı parçalar bulunur. |

| DED'nin sınırlamaları nelerdir? | Sınırlamalar arasında yüksek ilk maliyetler, makine çözünürlüğü ve doğruluk kısıtlamaları, yetenekli operatörlere ihtiyaç duyulması, potansiyel kalan gerilmeler ve malzeme besleme stoğu mevcudiyeti yer alır. |

| Hangi endüstriler DED kullanıyor? | DED kullanan endüstriler arasında havacılık, otomotiv, tıp, enerji ve imalat yer alır. |

| DED, diğer eklemeli imalat yöntemleriyle nasıl karşılaştırılır? | DED, malzeme verimliliği ve onarım yetenekleri açısından avantajlar sunar, ancak toz yataklı füzyon gibi diğer bazı eklemeli yöntemlere kıyasla daha yavaş ve daha maliyetli olabilir. |

| DED mevcut bileşenleri onarabilir mi? | Evet, DED, mevcut yüksek değerli bileşenleri onarmak, ömürlerini uzatmak ve maliyetleri azaltmak için oldukça etkilidir. |

| DED, büyük ölçekli üretime uygun mu? | DED, prototipleme, küçük ve orta ölçekli bileşenler ve onarımlar için mükemmel olsa da, diğer yöntemlere kıyasla yüksek hacimli üretim için daha az uygun olabilir. |

| DED teknolojisinin geleceği nedir? | DED teknolojisinin geleceği umut verici görünüyor; malzeme, proses kontrolü ve makine yeteneklerindeki devam eden gelişmeler, çeşitli endüstrilerde benimsenmesini sağlıyor. |

| DED için doğru metal tozunu nasıl seçerim? | Doğru metal tozunu seçmek, mekanik özellikler, korozyon direnci ve DED prosesiyle uyumluluk gibi belirli uygulama gereksinimlerine bağlıdır. Tedarikçilere ve uzmanlara danışmak, en iyi seçimi yapmanıza yardımcı olabilir. |