3D baskı teknolojisinin hızla ilerlemesiyle birlikte, 3D baskı sarf malzemeleri, özellikle 3D baskı metal tozuda hızla gelişmektedir. Bu, özellikle dikkate değer olan titanyum tozu ve titanyum alaşım tozu, titanyum alüminyum alaşım tozu vb. kullanımını içerir.

Küresel titanyum alaşım tozu en yaygın kullanılan metal tozu 3D baskıda malzeme. Bu nedenle, bu makale küresel titanyum alaşımı tozları hazırlamanın çeşitli yöntemlerine ve gelecekteki uygulamalarına ilişkin bir bakış açısına odaklanacaktır.

Titanyum alaşımı düşük yoğunluğa, yüksek mukavemete, iyi korozyon direncine ve yüksek erime noktasına vb. sahiptir. Katmanlı üretim teknolojisi için en yaygın kullanılan metallerden biridir ve havacılık, uzay, otomotiv ve biyoteknoloji alanlarında yapısal parçalar olarak yaygın şekilde kullanılmaktadır.

Titanyum Alaşım Tozunun Hazırlanması

Ayrıca 3D baskıdaki ana teknolojilerden biri olduğunu da biliyoruz, Seçici Lazer Eritme (SLM), küçük, hassas ve karmaşık parçaların üretimi için uygundur. Bu teknik, titanyum alaşımı tozunun dar bir parçacık boyutuna ihtiyaç duyar ve tozun yüksek derecede küreselliğini, saflığını ve akışkanlığını gerektirir.

Vakum İnert Gaz Atomizasyonu (VIGA), Elektrot İndüksiyon Gaz Atomizasyonu (EIGA), Plazma Dönen Elektrot İşlemi (PREP), Plazma Atomizasyonu (PA) ve Plazma Sferoidizasyonu (PS) gibi birkaç yaygın toz hazırlama yöntemini karşılaştırdıktan sonra PREP ekipmanının kullanım gereksinimlerini karşılamak için iyi küresellik, akışkanlık ve saflığa sahip titanyum alaşımı tozu üretebileceğini biliyoruz.

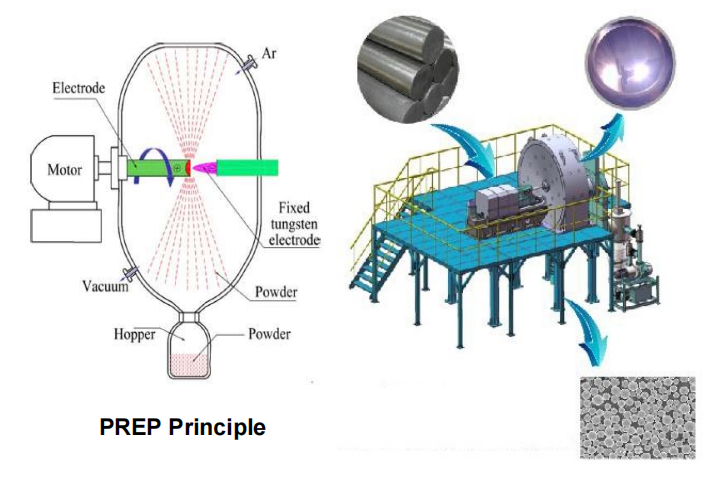

Plazma Dönen Elektrot Prosesi (PREP), küresel titanyum alaşım tozlarının hazırlanması için en yaygın yöntemlerden biridir. Prensip, kendi kendini tüketen bir elektrot olarak bir titanyum alaşım çubuğu kullanmak ve elektrodu kademeli olarak eritmek için plazma bir ısı kaynağı olarak kullanılırken elektrodu yüksek hızda döndürmektir.

Geleneksel döner elektrot yöntemi (REP), metal atomizasyonu sırasında aşınabilen ve toza bir safsızlık bileşeni olarak girebilen bir tungsten elektrot kullanır.

1985 yılında Kuzeybatı Demir Dışı Metaller Enstitüsü Çin'deki ilk PREP ekipmanını bağımsız olarak tasarladı ve geliştirdi.

Kullandıkları PREP için hazırlık süreci, yüksek hızda dönen elektrotun (hammadde) yüksek saflıkta inert atmosferin koruması altında plazma arkı tarafından eritilmesi ve erimiş metalin büyük merkezkaç kuvveti ile dışarı atılarak inert atmosfer tarafından atomize edilmesi ve soğuk odanın iç duvarına temas ettiğinde küresel tozlar halinde yoğunlaşmasıdır.

Bu teknoloji ve sistemi kullanarak, yüksek toz küreselliği (% 90'ın üzerinde), düşük gözeneklilik ve uydu tozları elde edebiliriz. Bu da ihtiyacımız olan titanyum alaşım tozunun gereksinimlerini tamamen karşılıyor.

Titanyum Alaşımlı Toz Uygulaması

Yukarıda belirtildiği gibi, titanyum alaşım tozları çok çeşitli uygulamalarda kullanılmaktadır, bu nedenle burada sadece referans için bazılarını listeleyeceğiz.

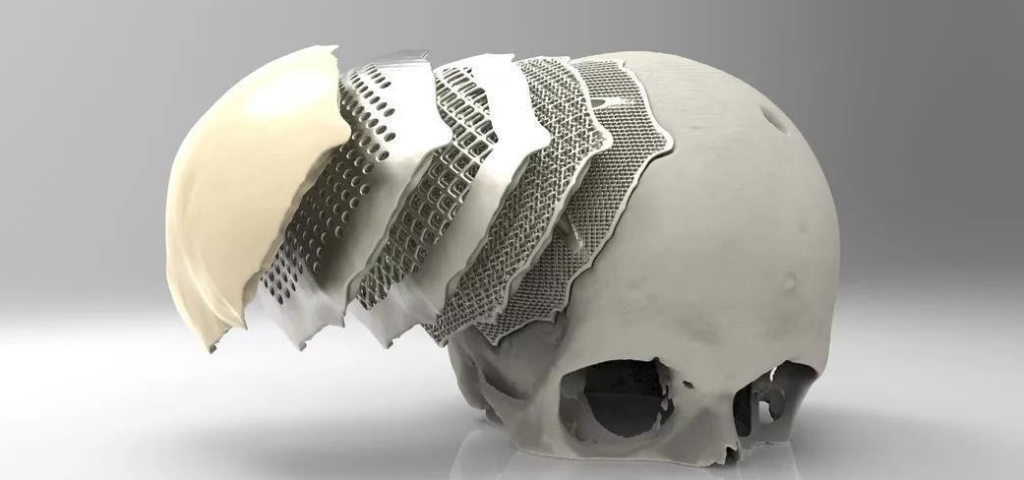

Titanyum alaşımı tıp alanında eklem implantları, protezler vb. yapmak için yaygın olarak kullanılmaktadır. Titanyum alaşımlarının yüksek işlenebilirliği nedeniyle, geleneksel tasarımlardan uzak bireysel farklılıklar elde edilebilir ve böylece tıbbi cihazların uyarlanabilirliği artırılabilir. Ayrıca 3D baskılı titanyumun kısa işleme döngüsü, kemik tümörleri gibi hastalıkları olan hastalar için uzun vadeli etkilere sahiptir.

Titanyum ve titanyum alaşımlarının yüksek mukavemet, yüksek sıcaklık ve korozyon direnci, havacılık ve uzay sektörüne yeni girmelerini sağlamış ve son yıllarda 3D baskı teknolojisinin geliştirilmesi ve uygulanmasıyla hızla benimsenmiştir. Havacılıkta titanyum ve titanyum alaşımları sıradan malzemelere göre daha hafif, daha güçlü ve daha sünektir. Korozyon direnci de onu deniz ve uçak uygulamaları için giderek daha rekabetçi hale getirmektedir.

3D baskı için önemli bir sarf malzemesi olan titanyum alaşımlarının havacılık, otomotiv ve biyomedikal endüstrilerinde uygulanması ve geliştirilmesi, 3D baskı teknolojisinin gelişimini de yönlendirmiştir.

Türkiye'nin Kalkınma Beklentileri Titanyum Alaşımlı Toz

Bazıları tarafından Dördüncü Teknolojik Devrim olarak tanımlanan katmanlı üretim, sektör tarafından akıllı üretimdeki en ileri ve umut verici teknolojik gelişmelerden biri olarak görülüyor ve metalik malzemelerin baskı sarf malzemeleri olarak geliştirilmesi buna karşılık olarak hızla büyüdü.

Danışmanlık şirketi SmarTech'e göre, metal tozlarının katmanlı üretimine yönelik küresel pazarın 2024 yılına kadar 11 milyar ABD dolarına ulaşacağı tahmin ediliyor.

Titanyum ve titanyum alaşımları, mükemmel mukavemet ve toklukları, korozyon direnci, düşük yoğunlukları ve biyouyumlulukları nedeniyle havacılık, otomotiv, biyomedikal ve diğer alanlarda yaygın olarak kullanılmaktadır ve pazar talebi çok umut vericidir.

Plazma teknolojisinin uygulanması ve geliştirilmesi, titanyum alaşımı tozunun hazırlanması için teknik destek sağlar.

Plazma döner elektrot işlemi, elektrot hızı ve elde edilen tozun kaba partikül boyutu gibi faktörlerle sınırlı olsa da, bazı toz yapma ekipmanı araştırma enstitüleri bu sorunu çözmek için çalışmaktadır.

Plazma döndürme ekipmanının geliştirilmesi ve teşvik edilmesiyle, 3D baskı alanında titanyum ve titanyum alaşımı tozunun maliyeti kademeli olarak azalacak ve ayrıca eklemeli üretim alanında metal tozunun geniş uygulamasını teşvik edecektir.

3D baskının gelecekte hayatımızı daha birçok alanda değiştireceğine ve titanyum alaşım tozunun hazırlanması ve geliştirilmesinin bu süreci derinden etkileyeceğine inanmak için nedenlerimiz var.

Additional FAQs: Titanium Alloy Powder and 3D Printing

1) Which titanium alloy powder grades are most used for AM and why?

- Ti6Al4V (Grade 5/23 ELI) dominates due to strength-to-weight, weldability, and biocompatibility. Ti-6Al-2Sn-4Zr-6Mo and Ti-5553 appear in aerospace for higher temperature or strength; CP-Ti (Grade 2) is used for corrosion resistance and formability.

2) What particle size and sphericity are optimal for common AM processes?

- LPBF: 15–45 µm, high sphericity (>90%) for flowability and packing.

- EBM: 45–105 µm to suit elevated preheats and larger melt pools.

- DED: 50–150 µm with consistent flow. PREP/EIGA/PA routes yield excellent sphericity and low satellites.

3) How do oxygen and nitrogen contents affect titanium alloy powder performance?

- Interstitials (O, N) raise strength but reduce ductility and fatigue life. AM-grade Ti6Al4V ELI often targets O ≤ 0.13 wt% and N ≤ 0.05 wt%. Tight humidity control limits O pickup during storage/reuse.

4) PREP vs. VIGA/EIGA/PA: when to choose each for titanium alloy powder?

- PREP: clean, high-sphericity powder with very low inclusions—excellent for medical/aerospace; typically narrower PSD, higher cost.

- VIGA/EIGA: scalable gas atomization; EIGA avoids electrode/contact contamination.

- PA/PS: very spherical, fine PSD; favored for LPBF where low satellites and flow are critical.

5) What post-processing is typical for AM titanium parts?

- Stress relief, HIP for defect closure and isotropy, machining, surface finishing (grit blasting, chemical milling/electropolish), and tailored heat treatments to tune alpha/beta microstructure. For implants: cleaning, passivation, and validation per medical QMS.

2025 Industry Trends: Titanium Alloy Powder

- Medical scale-up: More lattice implants in Grade 23 with validated powder genealogy and in-line O/N/H monitoring.

- Aerospace productivity: Multi-laser LPBF and software-driven scan strategies cut cycle times 10–20% for Ti6Al4V brackets and ducts.

- Feedstock sustainability: Closed-loop recycling of oversize/unused powder with certified impurity limits; EPDs requested by OEMs.

- Process convergence: PREP and EIGA powders increasingly co-qualified as suppliers demonstrate consistent PSD and interstitial control.

- Design maturation: Functionally graded lattices and thin-wall heat exchangers push demand for tighter PSD and low-satellite content.

2025 Titanium Alloy Powder Snapshot (Indicative)

| Metrik | 2023 | 2024 | 2025 YTD (Aug) | Notlar |

|---|---|---|---|---|

| Global titanium AM powder demand (kt) | ~10.4 | ~11.2 | ~12.1 | Driven by aerospace + medical |

| AM-grade Ti6Al4V price (USD/kg) | 180–260 | 170–240 | 160–230 | Scale, reuse, competition |

| Typical O spec (Grade 23, wt%) | ≤0.13 | ≤0.12 | ≤0.11 | Tighter interstitial control |

| LPBF average build-rate gain vs. 2023 | - | +8–12% | +10–20% | Multi-laser and scan tuning |

| Share of PREP/EIGA in medical Ti powders (%) | ~46 | ~50 | ~54 | Inclusion control emphasis |

| Reused powder share in AM builds (%) | 30–40 | 35–45 | 40–50 | With genealogy + O/N/H limits |

Sources:

- ASTM/ISO AM standards: https://www.astm.org, https://www.iso.org

- FDA device databases and AM guidance: https://www.fda.gov/medical-devices

- MPIF and industry trackers (Context/Wohlers-type reports)

- Supplier technical notes (AP&C/GE Additive, EOS, Höganäs, Carpenter Additive)

Latest Research Cases

Case Study 1: High-Fatigue Ti6Al4V ELI Lattice Implants via LPBF (2025)

Background: A medical OEM needed higher fatigue performance and osseointegration for acetabular cups.

Solution: Used ELI powder (D50 ~30 µm, O=0.10 wt%) from EIGA route; gradient lattice (60–80% porosity), contour remelts, HIP, and surface roughening (Ra 20–35 µm) with validated cleaning.

Results: 25–30% increase in high-cycle fatigue life; early osseointegration improved in pilot cohort; powder reuse extended to 10 cycles with O ≤ 0.12 wt%.

Case Study 2: Thin-Wall Ti6Al4V Heat Exchangers with PREP Powder (2024)

Background: An aerospace supplier targeted compact, leak-tight exchangers for bleed-air cooling.

Solution: PREP Ti6Al4V powder (15–45 µm, high sphericity) with adaptive hatch/contour and 200°C plate preheat; selective HIP for core; chemical milling to uniformize walls.

Results: Helium leak ≤1×10^-9 mbar·L/s, density ≥99.7% in HIPed zones; mass reduced 18% vs. brazed assembly; build time -12% using optimized scan order.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Powder PSD stability and interstitial control across reuse cycles are as critical to fatigue scatter as the post-build HIP for Ti6Al4V.”

- Dr. Martin Wegener, Head of Materials and Processes, EOS GmbH

- “For titanium alloy powder, scan strategy and preheat management now rival hardware in achieving density and consistent surface quality on thin walls.”

- Dr. Dirk N. Schwab, Head of R&D, Plansee High Performance Materials

- “PREP and EIGA powders can both meet medical/aerospace needs when oxygen and inclusions are tightly controlled—supplier genealogy is decisive.”

Practical Tools and Resources

- ISO/ASTM 52907 (AM feedstock requirements), ISO/ASTM 52904 (LPBF of metals): https://www.iso.org

- ASTM F3001 (Ti-6Al-4V ELI AM), ASTM F2924 (PBF Ti-6Al-4V), ASTM F3302 (AM material specs): https://www.astm.org

- FDA Technical Considerations for Additive Manufactured Medical Devices: https://www.fda.gov/medical-devices

- NIST AM-Bench (datasets for melt pool/porosity studies): https://www.nist.gov/ambench

- Senvol Database for machine–material mapping: https://senvol.com

- OEM application notes: GE Additive/AP&C, EOS, SLM Solutions, Renishaw

- OSHA/NIOSH combustible dust and metal powder handling: https://www.osha.gov, https://www.cdc.gov/niosh

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; inserted a 2025 trends snapshot with metrics table and sources; provided two recent case studies; included expert viewpoints; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/FDA guidance updates, major OEM qualifications change reuse limits, or market demand shifts >10% in aerospace/medical segments