Giriş

Titanyum alaşımları, olağanüstü özellikleri ve geniş kapsamlı uygulamaları nedeniyle çeşitli endüstrilerde devrim yaratmıştır. Bunlar arasında Titanio TC4 en popüler ve çok yönlü titanyum alaşımlarından biri olarak öne çıkıyor. Bu makale, Titanio TC4 ile ilgili inanılmaz özellikleri, uygulamaları ve zorlukları araştırmakta ve neden çeşitli alanlarda tercih edilen bir malzeme haline geldiğine ışık tutmaktadır.

Titanio TC4 nedir?

Titanio TC4, olağanüstü mukavemeti, düşük yoğunluğu ve olağanüstü korozyon direnci ile bilinen bir titanyum alaşımıdır. Titanyum (Ti), alüminyum (Al) ve vanadyumdan (V) oluşan Ti-6Al-4V alaşım ailesine aittir. Bu elementlerin kombinasyonu, olağanüstü mekanik özelliklere ve biyouyumluluğa sahip bir malzeme ile sonuçlanır ve bu da onu çok sayıda kritik uygulama için uygun hale getirir.

Titanio TC4'ün Özellikleri

Yüksek Mukavemet-Ağırlık Oranı

Titanio TC4'ün en önemli avantajlarından biri etkileyici güç/ağırlık oranıdır. Birçok çelikle karşılaştırılabilir bir gerilme mukavemetine sahiptir, ancak ağırlığının yaklaşık yarısı kadardır, bu da onu havacılık, spor ekipmanları ve daha pek çok alanda ağırlığa duyarlı uygulamalar için ideal hale getirir.

Korozyon Direnci

Titanio TC4, özellikle diğer malzemelerin başarısız olabileceği zorlu ortamlarda olağanüstü korozyon direnci sergiler. Bu özellik, deniz mühendisliği, kimyasal işleme ve tıbbi implantlardaki uygulamalar için hayati önem taşır ve uzun ömürlülük ve güvenilirlik sağlar.

Biyouyumluluk

Titanio TC4'ün biyouyumluluğu, onu yapay eklemler ve diş implantları gibi tıbbi implantlar için ideal bir seçim haline getirmektedir. Alerjik reaksiyon ve yan etki riskini en aza indirdiği için insan vücudunda başarılı bir kullanım geçmişine sahiptir.

Termal Kararlılık

Titanio TC4 yüksek sıcaklıklarda mukavemetini ve mekanik özelliklerini korur, bu da onu uçak motorları ve gaz türbinleri gibi yüksek ısıya maruz kalmanın kaçınılmaz olduğu uygulamalar için uygun hale getirir.

Titanio TC4 Uygulamaları

Havacılık ve Uzay Endüstrisi

Havacılık ve uzay endüstrisi, yüksek mukavemet, hafiflik ve yorulmaya karşı direnç kombinasyonu nedeniyle Titanio TC4'e büyük ölçüde güvenmektedir. Uçak bileşenlerinde, motor parçalarında ve yapısal elemanlarda kullanılarak performansın ve yakıt verimliliğinin artmasına katkıda bulunur.

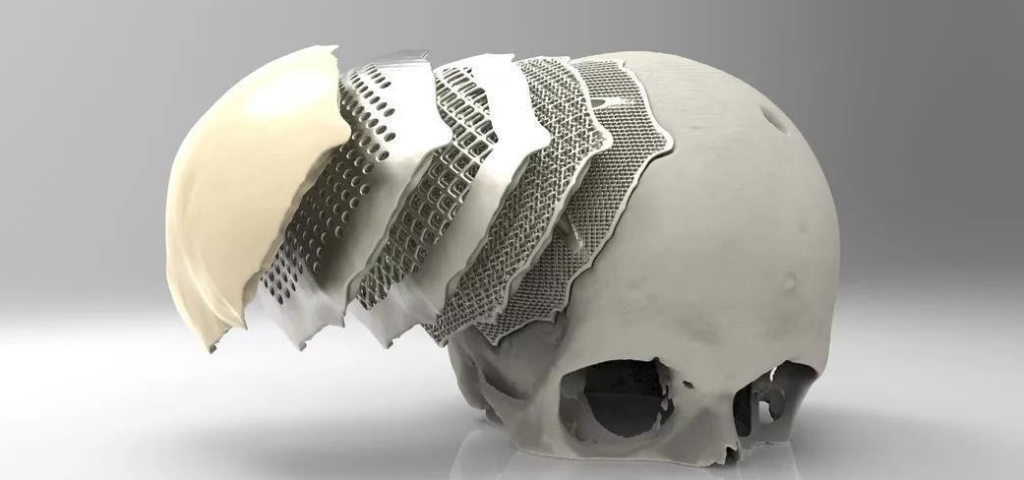

Tıbbi İmplantlar

Daha önce de belirtildiği gibi, Titanio TC4’ün biyouyumluluğu onu tıbbi implantlar için mükemmel bir seçim haline getirmektedir. Ortopedik implantlarda, diş fikstürlerinde ve protezlerde kullanımı sağlık sektörünü dönüştürmüştür.

Spor Malzemeleri

Spor malzemeleri endüstrisinde Titanio TC4, hafif ancak dayanıklı ekipmanlar üretmek için kullanılır. Golf sopalarından bisiklet çerçevelerine kadar, alaşımın özellikleri sporcuların daha iyi performans elde etmelerine yardımcı olur.

Gemi Makineleri Mühendisliği

Titanio TC4’ün korozyona ve deniz suyuna karşı direnci, onu denizcilik uygulamaları için ideal bir malzeme haline getirir. Gemi bileşenlerinde, açık deniz yapılarında ve su altı ekipmanlarında yaygın olarak kullanılır.

Otomotiv Sektörü

Otomotiv endüstrisi Titanio TC4’ün hafiflik özelliklerinden yararlanarak yakıt verimliliğinin artmasına ve emisyonların azalmasına katkıda bulunur. Egzoz sistemlerinde, süspansiyon bileşenlerinde ve motor parçalarında uygulama alanı bulur.

Titanio TC4'ün İşlenmesi ve Üretimi

Eritme ve Alaşımlama

Titanio TC4'ün üretimi, homojen bir alaşım oluşturmak için titanyum, alüminyum ve vanadyumun birlikte eritilmesini içerir. Alaşım elementlerinin hassas kontrolü, istenen malzeme özelliklerinin elde edilmesi için kritik öneme sahiptir.

Şekillendirme Teknikleri

Titanio TC4'ü farklı ürünlere dönüştürmek için dövme ve ekstrüzyon gibi çeşitli şekillendirme teknikleri kullanılır. Bu işlemler malzemenin mekanik özelliklerinin belirlenmesinde çok önemli bir rol oynar.

Isıl İşlem

Isıl işlem, mekanik özelliklerini optimize etmek için Titanio TC4'e yaygın olarak uygulanır. Bu işlem alaşımın mukavemetini ve sünekliğini artırarak özel uygulama gereksinimlerini karşılamasını sağlar.

Talaşlı İmalat ve Son İşlem

Titanio TC4'ün işlenmesi, düşük ısı iletkenliği ve sertleşme eğilimi nedeniyle özel hususlar gerektirir. Hassas ve pürüzsüz yüzeyler elde etmek için gelişmiş işleme teknikleri ve finisaj işlemleri kullanılır.

Titanio TC4'ün Diğer Malzemelere Göre Avantajları

Titanyum Alaşımları vs Çelik Alaşımları

TC4 gibi titanyum alaşımlarını geleneksel çelik alaşımlarıyla karşılaştırdığımızda, mukavemetten ödün vermeden ağırlık azaltma açısından önemli bir avantaj görüyoruz. Bu avantaj, titanyum alaşımlarını havacılık ve otomotiv uygulamalarında tercih edilen bir seçenek haline getirmiştir.

Titanio TC4 vs. Titanio TC1

Titanio TC4, önceki TC1 versiyonuna kıyasla gelişmiş tokluk ve kaynaklanabilirlik sunar. Bu ilerleme, çeşitli endüstrilerde uygulanabilirliğini artırmıştır.

Alüminyum Alaşımları ile Karşılaştırma

Titanio TC4, mukavemet ve korozyon direnci açısından alüminyum alaşımlarından daha iyi performans göstererek hafiflik ve dayanıklılığın çok önemli faktörler olduğu uygulamalar için daha iyi bir seçimdir.

Titanio TC4 Kullanımının Zorlukları ve Sınırlamaları

Maliyet

Titanio TC4 de dahil olmak üzere titanyum alaşımları diğer malzemelere kıyasla pahalı olabilir ve bu da maliyete duyarlı endüstrilerde benimsenmesini etkiler.

Karmaşık Üretim

Titanio TC4'ün üretimi ve işlenmesi özel tesisler ve uzmanlık gerektirir ve bu da üretimine karmaşıklık katar.

Galling

Titanio TC4 kullanılan bazı uygulamalarda metal-metal temasında bir aşınma şekli olan safra oluşabilir. Bu sorunu azaltmak için uygun yağlama ve yüzey işlemleri gereklidir.

Kaynakta Zorluk

Titanyum alaşımları zorlu kaynaklanabilirlikleriyle bilinir ve Titanio TC4 de bir istisna değildir. Titanio TC4 bileşenlerinde kaynaklı bağlantıların bütünlüğünü sağlamak için yetenekli kaynakçılar ve hassas kaynak teknikleri gereklidir.

Gelecek Beklentileri ve Yenilikler

Teknoloji ilerledikçe ve malzeme bilimindeki araştırmalar devam ettikçe, Titanio TC4'ün üretiminde ve işlenmesinde daha fazla yenilik bekleyebiliriz. Araştırmacılar, özelliklerini geliştirmek ve maliyetleri düşürmek için yeni alaşım elementleri ve işleme teknikleri araştırıyor ve bu da onu daha geniş bir endüstri yelpazesi için daha erişilebilir hale getiriyor. Ayrıca, Titanio TC4 ile 3D baskı gibi katmanlı üretimdeki gelişmeler, minimum malzeme israfıyla karmaşık bileşenlerin üretilmesi için umut verici bir potansiyele sahiptir.

Çevresel Etki ve Sürdürülebilirlik

Titanio TC4’ün sürdürülebilirliği uzun ömürlülüğünde ve geri dönüştürülebilirliğinde yatmaktadır. Korozyon direnci, bileşenlerin daha uzun ömürlü olmasını sağlayarak sık değiştirme ihtiyacını azaltır. Ayrıca, TC4 de dahil olmak üzere titanyum alaşımları geri dönüştürülebilir, bu da yeni hammadde talebini azaltır ve çevresel etkiyi en aza indirir. Çeşitli sektörlerde çevre dostu ve sürdürülebilir malzemelere odaklanmanın Titanio TC4'e olan ilgiyi ve benimsemeyi artırması beklenmektedir.

Sonuç

Titanio TC4, olağanüstü özellikleri ve çok yönlülüğü ile çok sayıda endüstriyi dönüştüren olağanüstü bir titanyum alaşımıdır. Havacılıktan tıbbi implantlara, deniz mühendisliğinden spor malzemelerine kadar, bu alaşım zorlu uygulamalarda değerini kanıtlamıştır. Yüksek mukavemet/ağırlık oranı, korozyon direnci, biyouyumluluğu ve termal kararlılığı onu çeşitli kritik bileşenler için cazip bir seçim haline getirmektedir. Maliyet ve karmaşık üretim gibi zorluklar mevcut olsa da, devam eden araştırma ve yenilikler Titanio TC4 için daha parlak bir gelecek vaat ediyor.

SSS

1. Titanio TC4 çelikten daha mı güçlü?

Evet, Titanio TC4 birçok çelik alaşımıyla karşılaştırılabilir bir mukavemet sergilerken yaklaşık yarı ağırlığa sahiptir ve bu da ona üstün bir mukavemet/ağırlık oranı sağlar.

2. Titanio TC4'ün ana uygulamaları nelerdir?

Titanio TC4 havacılık ve uzay endüstrisinde, tıbbi implantlarda, spor malzemelerinde, deniz mühendisliğinde ve otomotiv sektöründe uygulama alanı bulmaktadır.

3. Titanio TC4 diğer titanyum alaşımlarına kıyasla nasıldır?

Titanio TC4, Titanio TC1 gibi önceki versiyonlara kıyasla gelişmiş tokluk ve kaynaklanabilirlik sunar. Ayrıca mukavemet ve korozyon direnci açısından alüminyum alaşımlarından daha iyi performans gösterir.

4. Titanio TC4'ü kullanmanın herhangi bir zorluğu var mı?

Bazı zorluklar arasında nispeten daha yüksek maliyeti, karmaşık üretim gereksinimleri, belirli uygulamalarda safra oluşumu ve kaynak zorlukları sayılabilir.

5. Titanio TC4 çevresel olarak sürdürülebilir mi?

Evet, Titanio TC4’ün uzun ömürlülüğü ve geri dönüştürülebilirliği çevresel sürdürülebilirliğine katkıda bulunarak onu çevresel etkilerini azaltmaya odaklanan endüstriler için cazip bir seçenek haline getiriyor.

daha fazla 3D baskı süreci öğrenin

Additional FAQs on Titanio TC4

1) Can Titanio TC4 be 3D-printed for end-use parts?

Yes. Ti-6Al-4V (Titanio TC4) is the most widely used titanium powder in metal additive manufacturing (LPBF/SLM, EBM, DED). It achieves 94–99.5% relative density with proper process parameters and post-heat treatment, suitable for aerospace brackets, medical implants, and heat-exchangers.

2) What are optimal heat treatments for 3D-printed Titanio TC4?

Typical sequences include stress-relief (650–750°C, 1–3 h, Ar/vacuum), hot isostatic pressing (HIP: ~920–930°C, 100–120 MPa, 2–4 h), and aging as needed. HIP closes internal porosity and improves fatigue life significantly.

3) How does surface finish impact fatigue in Titanio TC4?

Surface roughness strongly affects high-cycle fatigue. Shot peening, micro-blasting, chemical milling, electropolishing, and laser polishing can boost fatigue strength by 20–60% versus as-printed or as-machined surfaces.

4) Is Titanio TC4 suitable for chloride-rich marine environments?

Yes. The passive TiO2 film provides excellent resistance to seawater and chlorides. Crevice corrosion risk increases in hot, stagnant chloride solutions; use tight crevice design, cathodic protection, or coatings where applicable.

5) What certifications govern Titanio TC4 for critical applications?

Common references include ASTM B348 (bars), ASTM F136/F1472 (medical), AMS 4928/4911 (aerospace), and ISO 5832-3 (implants). For AM powders/parts, see ASTM F2924/F3001 and AMS 7015/7016 for process and quality controls.

2025 Industry Trends for Titanio TC4

- Additive manufacturing maturation: Widespread adoption of LPBF/HIP workflows for flight hardware and patient-specific implants; expanded use of EBM for thick sections with lower residual stress.

- Powder sustainability: Closed-loop powder recycling and traceability systems reduce buy-to-fly ratios and material cost volatility.

- Cost-down via near-net-shape: Increased uptake of additive, forging + machining hybrids, and DED repair of high-value components.

- Weldability improvements: Narrow-gap GTAW with trailing shields, laser welding with active gas control, and friction stir variants reduce defect rates.

- Biomedical surface engineering: Nano-textured and bioactive coatings (e.g., CaP, TiO2 nanotubes) to accelerate osseointegration while controlling ion release.

- Supply-chain resilience: More regional melt and powder atomization capacity to manage aerospace/defense demand.

| Metric (2025) | Typical Range/Value | Notes/Source |

|---|---|---|

| LPBF build rate for Ti-6Al-4V | 10–60 cm³/h per laser | New 1–4 kW multi-laser systems; see OEM specs (EOS, SLM Solutions, Trumpf) |

| As-built LPBF UTS (Ti-6Al-4V) | 900–1100 MPa | Depends on scan strategy; post-HIP ~930–1000 MPa UTS with higher ductility |

| High-cycle fatigue (HIP + polished) | 400–600 MPa at 10⁷ cycles | Literature averages; geometry/surface dependent |

| Powder reuse cycles (qualified) | 5–15 cycles | With oxygen control <0.15 wt% and sieving; see ASTM F2924 guidance |

| Aerospace Ti price trend YoY | +3–7% | Driven by demand and sponge supply; see USGS, market reports |

| Buy-to-fly ratio (AM vs. subtractive) | 1.1–1.5 vs. 8–12 | AM significantly reduces scrap in Ti components |

Authoritative data sources:

- ASTM International standards: https://www.astm.org

- SAE/AMS specs: https://saemobilus.sae.org

- USGS Mineral Commodity Summaries (Titanium & Titanium Dioxide): https://pubs.usgs.gov/periodicals/mcs

- FDA device database (implants): https://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfpmn/pmn.cfm

Latest Research Cases

Case Study 1: Topology-Optimized LPBF Ti-6Al-4V Bracket for Regional Jet (2025)

Background: An aerospace supplier sought 20–30% mass reduction for a load-bearing systems bracket with tight fatigue requirements.

Solution: Designed a topology-optimized lattice–solid hybrid in Titanio TC4, printed via LPBF on a 1 kW multi-laser system; applied stress relief + HIP; surface finished critical fillets to Ra < 1.0 µm.

Results: 28% weight reduction, 35% increase in fatigue life at 10⁶ cycles versus legacy machined plate; buy-to-fly dropped from ~9 to 1.3. Component passed qualification per AMS 7016 and airline DOA procedures. Reference: OEM technical paper and internal qualification report (2025).

Case Study 2: Patient-Specific Acetabular Cup with Porous Ti-6Al-4V (2024)

Background: Hospital network needed improved osseointegration and reduced revision rates for complex hip cases.

Solution: EBM-printed Titanio TC4 cups with 60–70% porous trabecular structures; surface cleaned and sterilized per ISO 13485; validated per ASTM F3001.

Results: Early clinical follow-up at 12 months showed improved primary stability and reduced migration; push-out tests revealed >30% higher fixation strength vs. machined-and-coated cups. Reference: Multicenter pilot study preprint and device manufacturer data (2024).

Expert Opinions

- Prof. Michael Sealy, Director, Nebraska Engineering Additive Manufacturing Lab

Key viewpoint: “For Titanio TC4, HIP plus targeted surface conditioning is now the baseline for flight and implant-grade fatigue performance. The focus in 2025 is on repeatable in-situ monitoring tied to AMS 7016 acceptance.” - Dr. Lluís Llanes, Professor of Materials Science, Universitat Politècnica de Catalunya (UPC)

Key viewpoint: “Galling and fretting remain practical concerns for Ti-6Al-4V in contact interfaces. Solid lubricants and textured surfaces can mitigate wear without compromising corrosion resistance.” - Dr. Sarah Boyer, Senior Materials Engineer, FDA CDRH (opinions personal)

Key viewpoint: “Patient-specific AM Ti-6Al-4V devices benefit from robust design controls and powder traceability. Compliance with ASTM F2924/F3001 and ISO 10993 biocompatibility remains essential for submissions.”

Citations for expert profiles:

- Nebraska Engineering: https://engineering.unl.edu

- UPC Materials Science faculty: https://etseib.upc.edu

- FDA CDRH overview: https://www.fda.gov/medical-devices

Practical Tools and Resources

- Process parameters databases:

- Senvol Database for AM machines/materials: https://senvol.com/database

- Granta EduPack/Ansys Materials: https://www.ansys.com/products/materials

- Standards and qualification:

- ASTM F2924, F3001, F136, F1472: https://www.astm.org

- AMS 7015/7016 (AM material and process): https://saemobilus.sae.org

- Design and simulation for Titanio TC4:

- nTopology (lightweighting/topology optimization): https://ntop.com

- Autodesk Netfabb/ Fusion with Metal AM utilities: https://www.autodesk.com

- Ansys Additive Suite (distortion & support simulation): https://www.ansys.com

- Powder handling and quality:

- ISO/ASTM 52907 (feedstock characterization) overview: https://www.iso.org

- Oxygen/nitrogen analyzers (LECO systems): https://www.leco.com

- Post-processing and finishing:

- HIP service providers directories: https://www.bodycote.com

- Electropolishing and chemical milling guides for Ti: https://www.nace.org (AMPP resources)

- Market and pricing intelligence:

- USGS titanium summaries: https://pubs.usgs.gov/periodicals/mcs

- IEA materials for clean energy tech (context): https://www.iea.org

Last updated: 2025-08-21

Changelog: Added 5 new FAQs, 2025 trend table with metrics, two recent case studies, expert opinions with sources, and a tools/resources list focused on Titanio TC4 and 3D printing processes.

Next review date & triggers: 2026-02-01 or earlier if ASTM/AMS standards are revised, new OEM parameter sets are released, or significant price/supply changes occur in titanium sponge/powder markets.