Kalay alaşımları tozu geliştirilmiş özelliklere sahip alaşımlar üretmek için diğer metal elementlerle birleştirilmiş kalayın toz metalurjisi formlarını ifade eder. Kalay, alaşım uygulamaları için uygun hale getiren, çok hafif ve kolay eriyen, yumuşak, gümüşi beyaz bir metaldir. İnce bir toz haline getirilip parçalar halinde sıkıştırıldığında, kalay alaşımları hassas boyutsal kontrol, homojen bileşim ve daha karmaşık bileşen geometrileri oluşturma yeteneği gibi avantajlar sunabilir.

Genel Bakış Kalay Alaşımları Tozu

Kalay alaşım tozları, belirli malzeme özelliklerinin gerekli olduğu imalat endüstrisi bileşenleri ve ürünleri için benzersiz avantajlar sağlar. Temel ayrıntılar şunları içerir:

- Homojen bileşimli ön alaşımlı tozlar veya karıştırılmış element karışımları olarak mevcuttur

- Bakır, antimon, gümüş, bizmut, çinko, kurşun gibi çeşitli alaşım elementleri

- 10 mikrondan 150 mikronun üzerine kadar parçacık boyutları

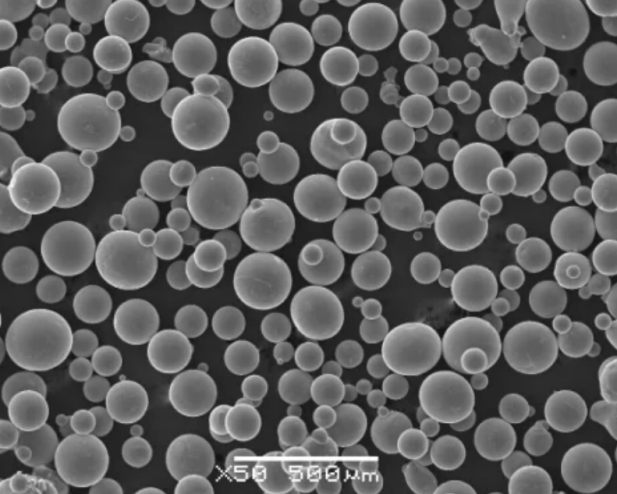

- Küresel, düzensiz veya karışık parçacık morfolojileri

- Sinterleme için gevşek toz veya konsolide ön şekiller

- Atomizasyon, elektroliz, karbonil prosesi ile üretilir

- Bileşim, toz özellikleri ayarlanarak optimize edilmiş özellikler

- Soğuk/sıcak sıkıştırma ve ısıtma yoluyla net şekil parçalara sinterlenir

- Boyutsal hassasiyet, kararlılık, malzeme saflığı ve maliyet tasarrufu sağlar

Tablo 1. Yaygın Kalay Alaşım Tozlarının Türleri ve Bileşimleri

| Alaşım Tipi | Tipik Bileşim |

|---|---|

| Kalay-Bakır | 90Sn/10Cu, 80Sn/20Cu |

| Kalay-Antimon | 95Sn/5Sb, 90Sn/10Sb |

| Kalay-Gümüş | 96.5Sn/3.5Ag |

| Kalay-Bizmut | 58Sn/42Bi (ötektik) |

| Kalay-Çinko | 90Sn/10Zn |

| Kalay-Kurşun | 60Sn/40Pb (ötektik) |

Tablo 2. Kalay Alaşım Tozlarının Özellikleri ve Karakteristikleri

| Mülkiyet | Açıklama |

|---|---|

| Parçacık şekli | Küresel, düzensiz veya karışık |

| Parçacık boyutu dağılımı | Tipik olarak 10-150 mikron |

| Musluk yoğunluğu | Bileşime göre değişir (2-5 g/cc) |

| Akış hızı | Genellikle küresel şekil nedeniyle iyidir |

| Sıkıştırılabilirlik | Alaşım sünekliğine göre orta düzeyde |

| Sinterleme tepkisi | Mükemmel, dövme yoğunluğunun -95'ini elde eder |

| Mekanik özellikler | Modül, mukavemet, süneklik bileşimle tanımlanır |

| Termal özellikler | Erime noktası, alaşım içeriğine göre saf kalaydan (232°C) düşürülür |

| Elektriksel özellikler | Alaşımlama, saf kalaydan iletkenliği ayarlar |

Tablo 3. Kalay Alaşım Tozu Parçalarının Uygulamaları ve Kullanım Alanları

| Endüstri | Uygulamalar |

|---|---|

| Otomotiv | Burçlar, rondelalar, silecekler, konektörler |

| Elektronik | Kalkanlama, kontaklar, terminaller, lehimler |

| Endüstriyel | Rulmanlar, dişliler, contalar, bağlantı elemanları, ara parçalar |

| Tüketici | Çatal bıçak takımı, fermuarlar, ambalaj, kozmetik ürünler |

Tablo 4. Kalay Alaşım Tozlarının Özellikleri ve Sınıfları

| Standart Sınıf | Kompozisyon |

|---|---|

| Cu90/10 | kalay, bakır |

| Cu80/20 | kalay, bakır |

| Sb5 | kalay, %5 antimon |

| Sb10 | kalay, antimon |

| Ag3.5 | .5 kalay, %3.5 gümüş |

| Zn90/10 | kalay, çinko |

Tablo 5. Tedarikçiler ve Fiyatlandırma

| Tedarikçi | Fiyatlar |

|---|---|

| Belmont Metals | $15-25/lb |

| Metal Toz Şirketi | $10-35/lb |

| SCM Metal Ürünleri | $12-30/lb |

| Gelişmiş Kimyasallar | $18-40/lb |

Fiyatlandırma, alaşım bileşimine, parçacık özelliklerine, sipariş hacmine ve saflık gereksinimlerine göre değişir.

Tablo 6. Kalay Alaşım Tozlarının Karşılaştırılması

| Parametre | Gevşek Toz | Sıcak Sıkıştırılmış Ön Şekil |

|---|---|---|

| Maliyet | Daha düşük | Daha yüksek |

| Teslim süresi | Daha kısa | Daha uzun |

| Özelleştirme | Daha az esnek | Daha özelleştirilebilir |

| İşleme | Sinterleme aşaması gerektirir | Doğrudan sinterlenebilir |

| Mülkler | Parçalarda değişken | Ön şekilde tutarlı |

| Uygulamalar | Basit parça geometrileri | Karmaşık şekiller, üstün kullanımlar |

Avantajları Kalay Alaşım Tozu Parçalar:

- Boyutsal hassasiyet ve kararlılık

- Büyük hacimlerde bileşim homojenliği

- Karmaşık geometriler elde edilebilir

- İşlemeyi en aza indirmek için net şekle yakın

- Montajların eş zamanlı sinterlenmesi

- Geliştirilmiş mekanik özellikler

- Yüksek üretim hızı ve daha düşük maliyet

- Zor bileşimlerde toz metalurjisi saflığı

Kalay Alaşım Tozu Parçalarının Sınırlamaları:

- Ön alaşımlı toz için daha yüksek maliyet

- Çok aşamalı üretim süreci

- Maksimum parça boyutu preslerle sınırlıdır

- Dökme alaşımlara kıyasla daha düşük süneklik

- Daha büyük minimum sipariş miktarları

- Özel alaşımlar için sınırlı tedarikçi tabanı

Kalay Alaşım Tozu için Bileşim Seçenekleri

Saf kalay tozuna kıyasla mukavemet, sertlik, işlenebilirlik, erime noktası veya korozyon direnci gibi belirli özellikleri geliştirmek için kalayla alaşımlanmış çok çeşitli metaller vardır.

Bakır ile Alaşımlama

Bakır, 'ye kadar ilave edilen kalay tozu için en yaygın alaşım elementlerinden biridir. Faydaları şunlardır:

- Mukavemeti ve sertliği önemli ölçüde artırır

- Termal özellikleri iyileştirir

- Korozyon direncini artırır

- Dekoratif uygulamalar için bronz benzeri altın rengi

- Pirinç ailesi alaşımları, dövme malzeme özelliklerini taklit eder

Cu90/10 sınıfında bakır ilavesinde en iyi mukavemet, süneklik ve maliyet dengesi.

Antimon ile Alaşımlama

'a kadar antimon ilaveleri şunlar için kullanılır:

- Mekanik özellikleri iyileştirin

- Aşınma direnci için sertliği artırın

- Daha yüksek sıcaklık hizmetinde mukavemeti koruyun

- Parça geometrisi için bozulma olmadan destek sağlayın

Antimon ayrıca daha pürüzsüz yüzeyler oluşturmak için bir tane inceltme maddesi görevi görür.

Gümüş ile Alaşımlama

%3-3,5 gümüş içeriği mükemmel faydalar sağlar:

- Uzamada ve darbe enerjisinde dramatik artış

- Yorgunluk dayanımında önemli iyileşme

- Geliştirilmiş işlenebilirlik ve takım ömrü

- Malzemede kalay zararlısı sorunlarını bastırır

Yüksek süneklik ve mukavemet dengesi, Ag3.5'in yaygın olarak kullanılmasını sağlar.

Bizmut ile Alaşımlama

Bizmut, şunları sağlamak için 'e kadar geniş bir aralıkta kalayla alaşımlanır:

- Daha toksik kurşun alaşımları için element ikamesi

- Kendinden yağlamalı özellikler

- Düşük erime noktaları

- Boyutsal kararlılık

- Füzyon alaşımları olarak metal birleştirme uygulamaları

- Düşük erime lehim yeteneği

bizmut, en düşük erime noktası için ötektik derecedir.

Çinko ile Alaşımlama

%5-10 civarında ilave seviyelerdeki çinko, aşağıdaki avantajları sağlar:

- Artan sertlik ve çekme dayanımı

- Geliştirilmiş yatak özellikleri

- Daha iyi korozyon direnci

- Dekoratif parçalar için daha parlak beyaz renk

- Diğer alaşım elementlerinden daha düşük maliyet

Çinko ayrıca daha tutarlı mekanik özellikler için tane boyutunu kontrol eder.

Kurşun ile Alaşımlama

Toksisitesi azaltılmasına rağmen, kurşun hala kalayla alaşımlanmak için kullanılır, temel olarak şunlar için:

- Geliştirilmiş işlenebilirlik ve kendinden yağlama

- Daha düşük erime sıcaklıkları

- Titreşim sönümleme özellikleri

- Balastlar ve ağırlıklar gibi yüksek yoğunluklu uygulamalar

kurşun, minimum erime noktalı alaşımlar için ötektik bileşimdir.

Üretim Süreçlerinin Karşılaştırılması

Farklı kompozisyon esnekliği, toz kalitesi ve maliyet hususları ile kalay alaşımlı toz üretmek için çeşitli ticari yöntemler kullanılmaktadır.

Tablo 7. Üretim Süreci Karşılaştırması

| Yöntem | Açıklama | Tipik Ürünler |

|---|---|---|

| Atomizasyon | Su veya gaz tarafından çarpan erimiş akış | Ön alaşımlı küresel tozlar |

| Elektroliz | Cevherden elektrokimyasal rafinasyon | Bakır açısından zengin tozlar, düzensiz |

| Karbonil | Karbonillerin termal bozunması | Nikel, demir alaşımları, küçük partiler |

Atomizasyon presleme ve sinterleme için tercih edilen, tutarlı bir şekilde küresel alaşımlı tozların yüksek hacimli üretimini sağlayan en yaygın işlemdir. Bu esnek yöntem, uygulama gereksinimlerine göre uyarlanmış ön alaşımlı kompozisyonlar üretebilir.

Elektroliz öncelikle ham cevher kaynaklarının toz haline getirildiği bakır içeren alaşımlar için kullanılır. Daha düşük maliyetlidir ancak toz şekli ve boyut dağılımı üzerinde daha az kontrole sahiptir.

Karbonil süreci metal bileşiklerini ultra ince, yüksek saflıkta tozlara ayrıştırır. Bu yöntem, daha küçük parti boyutlarında benzersiz alaşımlara izin verir. Daha kontrollü atmosferlere ihtiyaç duyulmasıyla maliyetler daha yüksektir.

Uygulamalar ve Pazarlar

Maliyet tasarrufları, tasarım esnekliği ve özellik geliştirmelerinin kombinasyonu, kalay alaşımlı toz ürünlerini çeşitli ticari ve tüketici pazarlarında popüler hale getirmektedir:

Otomotiv Toz metal burçlar, rondelalar, yaylar ve diğer motor/şanzıman bileşenleri, hafiflik ve performans kriterlerini elde etmek için uygun maliyetli, yüksek üretim bileşenlerine olanak tanır.

Elektrik Kontakları Konnektörler, röleler, terminaller ve diğer iletken bileşenler, gereken iletkenliği, sertliği ve korozyon direncini dengelemek için özel kalay alaşımları ve bakır katkıları kullanır.

Endüstriyel Bileşenler Kalay-bronz yataklar yağsız kendi kendini yağlama sağlar. Gevşemeye, sürtünmeye ve yüksek sıcaklık koşullarına karşı direnç göstermesi gereken bağlantı elemanları, dişliler ve burçlarda gümüş-kalay alaşımları dayanıklılığı artırır.

Birleştirme Alaşımları Kalay-bizmut veya kalay-kurşundan oluşan düşük erime noktalı eriyebilir alaşımlar, nispeten düşük maliyetle lehim bağlantılarının ve kalıp ayırma uygulamalarının hızlı bir şekilde üretilmesini sağlar.

Tüketici Ürünleri Karmaşık şekiller üretebilme yeteneğiyle birleşen maliyet tasarrufları, kalay alaşımlı tozu çatal bıçak takımları, el aletleri, fermuar elemanları, kozmetik kutuları, elektronik muhafazaları ve içecek kapsülleri için ideal hale getirir.

Parça Tasarım Kılavuzları

Toz halindeki kalay alaşımlarının avantajlarından en iyi şekilde yararlanmak için, mühendislik ürünü bileşenler aşağıdaki parça tasarım kılavuzlarını uygulamalıdır:

- Minimum işleme gerektiren net şekle yakın tasarımlar kullanın

- Mümkün olduğunda düzgün duvar kalınlıklarını koruyun

- Kalıp dolumunu kolaylaştırmak için konik açılar ekleyin

- Gereksiz dekoratif özellikleri ortadan kaldırın

- Tolerans gereksinimlerini yeteneklerle sınırlandırın

- Sinterleme yapıştırması için birbirine kenetlenen montajlar tasarlayın

- Koinleme, perçinleme gibi ikincil işlemleri düşünün

Toz metalurjisi tasarım ilkelerini izlemek, karmaşık, yüksek performanslı şekillerin uygun maliyetle üretilmesini sağlar.

Geleceğe Bakış

Kalay alaşımlı toz talebini etkileyen devam eden eğilimler:

Otomotiv Hafifletme Dökme çinko ve alüminyum bileşenlerin daha yüksek mukavemetli toz halindeki kalay alaşımlarıyla değiştirilmesi, ek araç ağırlığı azaltımı ve yakıt verimliliği kazançları sağlar.

Yüksek Sıcaklık Elektroniği Bakır-kalay ve nikel-kalaya dayalı termal olarak kararlı elektrik kontaklarının geliştirilmesi, elektrikli araçlar, aviyonik ve fırlatma sistemleri gibi teknolojileri mümkün kılmaktadır.

Çevresel Düzenlemeler Kalay alaşımlı kompozisyonlar, eşdeğer işlevsellik için kurşun yerine bizmut ve çinkoya doğru kaymaktadır.

3D Baskı Bağlayıcı püskürtme ve diğer katkı teknikleri, yeni geometriler ve hızlı parça yinelemesi için daha düşük maliyetli kalay alaşımlı tozlarından yararlanabilir.

Küresel Tedarik Zinciri Sürdürülebilir kalay cevheri tedariklerinin genişlemesi, yerelleştirilmiş alaşımlı toz üretimiyle birleştiğinde benimsemeyi hızlandırıyor.

SSS

En yaygın kalay alaşımlı toz kompozisyonları nelerdir?

En yüksek hacimlerde üretilen kalay alaşımları bakır, %5 antimon, %3,5 gümüş ve çinkodur. Bunlar maliyeti dengelerken belirli özellikleri artırır.

Presleme uygulamaları için tipik parçacık boyutu aralığı nedir?

45 mikron ile 105 mikron arasındaki bir parçacık boyutu aralığı, kalıp sıkıştırma sırasında optimum paketleme yoğunluğu, yüzey kalitesi ve akış özellikleri sağlar.

Kalay alaşımlı toz sinterlemesi sırasında boyutsal değişikliklere ne neden olur?

Malzeme yoğunlaşması ve yağlayıcıların uzaklaştırılması nedeniyle genellikle -20'lik bir büzülme gözlemlenir. Alaşım katkıları ve işleme, etkileri kontrol etmeye yardımcı olabilir.

Bazı kalay alaşımlarının toz üretimi neden dövme veya döküm yöntemlerine göre tercih edilir?

Cu-Sn gibi belirli bileşimler, normal külçe katılaşması altında karışmaz. Toz üretimi, bu alaşımların tek tip olarak oluşturulmasını sağlar.

Toz kalay parçaları sinterlemeden önce nasıl birleştirilir?

2000 tona kadar presler kullanan soğuk sıkıştırma, son boyutlara yakın yeşil ön şekiller oluşturur. Bağlayıcılar, yağlayıcılar ve zaman, presleme sırasında yoğunlaşmayı artırır.

Toz kalay alaşımlarında yaygın olarak hangi üretim sonrası işlemler kullanılır?

Yoğunluğu artırmak için infiltrasyon kullanılır. Koinleme 'ın üzerinde yoğunluğa gider. İşleme, delme ve kılavuz çekme, son imal edilmiş hassasiyeti sağlar. Kaplama, korozyon veya aşınma direncini artırır.

Alaşım kompozisyonunun sinterleme işlemi üzerinde ne gibi etkileri vardır?

Daha yüksek alaşım içeriği, sıvı faz sinterlemeyi artırarak likidüs sıcaklığını düşürür. Bakır gibi daha difüze edilebilir metaller, katı hal sinterleme kinetiğini ve yoğunlaşmayı artırır.

Hangi kalay alaşımlı toz kompozisyonları en iyi mukavemet ve süneklik kombinasyonunu sunar?

'luk küçük bakır katkıları ile %3 gümüş, toz kalay alaşımlarında 45 ksi'nin üzerinde çekme mukavemeti ve -25 uzama arasında en iyi dengeyi yaratır.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (Supplemental)

1) Which atomization route is best for Tin Alloys Powder used in electronics and soldering?

- Gas atomization (argon or nitrogen) produces spherical powders with low oxide levels and tight particle size distributions, ideal for solder-rich Sn‑Ag, Sn‑Cu, and Sn‑Bi grades requiring consistent melting behavior and flow.

2) How do bismuth and silver additions affect sintering and final properties?

- Bi lowers melting point and promotes liquid-phase sintering for higher densification at lower temperatures, improving fill of complex geometries. Ag increases ductility and fatigue strength, and mitigates tin pest, but raises alloy cost.

3) What PSD should I choose for press-and-sinter vs. binder jetting?

- Press-and-sinter: commonly 45–105 μm to balance flow and green strength. Binder jetting: finer cuts, typically D10–D90 ≈ 15–45 μm, with narrow span for uniform spreading; post-sinter infiltration may be used to hit density targets.

4) How can I control oxidation during processing and storage?

- Specify low oxygen content per ISO/ASTM 52907, use inert gas atomized powders, store in sealed, desiccated containers, handle under dry air or nitrogen, and minimize thermal exposure before sintering. Include O/N/H testing in incoming QC.

5) Are Pb-free Tin Alloys Powder options robust for high-reliability electronics?

- Yes. Sn‑Ag‑Cu (SAC), Sn‑Ag, and Sn‑Bi families are widely adopted. For thermal cycling reliability, SAC variants with microalloying (e.g., Ni, Sb) improve creep and drop performance; select composition based on operating temperature window.

2025 Industry Trends and Data

- Pb-free acceleration: Regulatory and OEM roadmaps intensify the shift to Sn‑Ag‑Cu and Sn‑Bi for consumer and automotive electronics; targeted microalloying boosts reliability.

- Additive adoption: Binder jetting of Tin Alloys Powder for heat exchangers and conformal electronics housings grows; post-sinter infiltration used to reach airtightness.

- Low-temperature joining: Sn‑Bi eutectic and near-eutectic powders gain traction for energy-saving reflow profiles in EV boards and wearables.

- Sustainability: Higher recycled tin content with documented powder passports (chemistry, O/N/H, PSD) becomes standard in RFPs.

- Process control: Inline O2/H2O monitoring and closed-loop argon recirculation reduce oxidation and cost in gas atomization lines for Sn-based alloys.

| KPI (Tin Alloys Powder) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Oxygen content (gas-atomized Sn alloys) | 0.10–0.20 wt% | 0.05–0.12 wt% | Wetting, sinter response | ISO/ASTM 52907, supplier data |

| PSD for press-and-sinter | 45-150 μm | 45–105 μm, tighter span | Flow, green strength | PM handbooks/OEM specs |

| PSD for binder jetting | 20–63 μm | 15–45 μm | Spreadability, feature fidelity | AM vendor guides |

| Tap density (Sn‑Cu/Sn‑Ag) | 2.5–3.8 g/cm³ | 2.8–4.0 g/cm³ | Packing, shrinkage control | Supplier datasheets |

| Recycled tin content in Pb-free grades | <10% | 15–40% certified | Sustainability, cost | EPD/LCA disclosures |

| Low-temp reflow peak (Sn‑58Bi) | ~165–175°C | 150–165°C with flux optimization | Energy, component safety | Electronics process notes |

| Sintered density (press-and-sinter Sn‑Cu) | 90–93% wrought | 92–95% with LPS | Mekanik özellikler | PM process studies |

References:

- ISO/ASTM 52907 (powder characterization): https://www.iso.org

- ASTM B214/B822 (PSD), B212/B329 (density), B213 (Hall flow): https://www.astm.org

- IPC Pb-free guidelines and reflow data: https://www.ipc.org

- ASM Handbooks, Powder Metallurgy & Soldering: https://www.asminternational.org

Latest Research Cases

Case Study 1: Pb‑Free Sn‑Ag‑Cu Powder for High‑Reliability Automotive Control Units (2025)

- Background: An automotive electronics supplier needed improved thermal cycling reliability for under-hood ECUs using Pb‑free solder powders.

- Solution: Adopted gas‑atomized Sn‑3.0Ag‑0.5Cu powder with microalloying (Ni+Sb ppm-level), PSD 20–45 μm; implemented tighter oxygen spec ≤0.08 wt% and nitrogen storage; optimized reflow profile.

- Results: −40 to 150°C thermal cycling lifetime improved by 28%; voiding reduced to <8% area (X‑ray) vs. 13% baseline; wetting spread +12%; field return rate projected down by 0.3 ppm.

Case Study 2: Binder‑Jetted Sn‑Bi Heat Exchanger Cores with Post‑Infiltration (2024)

- Background: A consumer HVAC startup sought low‑cost, complex heat exchanger geometries using Tin Alloys Powder.

- Solution: Used fine PSD Sn‑58Bi powder (15–38 μm), high‑solids binder, debind at ≤200°C under N2, followed by Cu infiltration to seal porosity.

- Results: Leak rate <1×10⁻⁶ mbar·L/s; weight reduction 22% vs. machined assembly; production cost −18% at 5k units/year; thermal efficiency +9% due to conformal channels.

Expert Opinions

- Dr. Iver E. Anderson, Senior Metallurgist, Ames Laboratory (USDOE)

- Viewpoint: Gas atomization with stringent atmosphere control is pivotal to producing Pb‑free Tin Alloys Powder that achieves low oxide surfaces for reliable wetting and sintering in advanced electronics.

- Prof. Dariusz Ceglarek, Chair in Advanced Manufacturing Systems, University of Warwick

- Viewpoint: “Powder passports” tying PSD, oxygen level, and storage history to end‑use performance will become mandatory for safety‑critical applications using Sn‑based powders in 2025–2026.

- Dr. Kunal Shah, Director of Materials R&D, Indium Corporation

- Viewpoint: Low‑temperature Sn‑Bi systems are expanding for EV and wearable electronics, but require tight oxide control and flux pairing to prevent brittle fracture under shock.

References for expert profiles:

- Ames Laboratory: https://www.ameslab.gov

- University of Warwick: https://warwick.ac.uk

- Indium Corporation: https://www.indium.com

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density), B213 (flow)

- Electronics guidance: IPC standards and Pb‑free resources (https://www.ipc.org)

- Materials databases: MatWeb (https://www.matweb.com), ASM Digital Library (https://dl.asminternational.org)

- Powder analytics: LECO O/N/H analyzers (https://www.leco.com); SEM/EDS services at accredited labs

- Atomization and AM knowledge: GE Additive resources (https://www.ge.com/additive); Fraunhofer IFAM publications (https://www.ifam.fraunhofer.de)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; summarized 2025 trends with KPI table and references; provided two recent case studies on Pb‑free solder and binder‑jetted Sn‑Bi parts; included expert viewpoints with source links; compiled practical tools/resources for Tin Alloys Powder users.

Next review date & triggers: 2026-02-01 or earlier if IPC/ASTM standards for Pb‑free tin systems are updated, major OEMs revise oxygen/PSD specs, or new atomization sustainability data (recycled content, gas recirculation) is published.