1. Giriş

Metal Enjeksiyon Kalıplama (MiM), plastik enjeksiyon kalıplamanın çok yönlülüğünü metallerin gücü ve dayanıklılığı ile birleştiren yenilikçi bir üretim sürecidir. MiM, karmaşık metal bileşenleri olağanüstü hassasiyetle üretme kabiliyeti nedeniyle çeşitli sektörlerde önemli bir popülerlik kazanmıştır. Bu makalede, MiM dünyası MiM metalleriavantajlarını, üretim süreçlerini, uygulamalarını ve gelecekteki trendleri keşfetmek.

2. MiM Metals nedir?

MiM metalleri, metal enjeksiyon kalıplama işlemi kullanılarak üretilen metal bileşenlerdir. İşlem, bir kalıp boşluğuna enjekte edilebilecek bir hammadde oluşturmak için ince metal tozlarının bir bağlayıcı malzeme ile karıştırılmasını içerir. Enjeksiyon kalıplama işleminden sonra, bağlayıcı bir bağ çözme işlemiyle çıkarılır ve kalan sıkıştırılmış metal parça nihai mukavemetini ve yoğunluğunu elde etmek için sinterlenir. Sonuç, karmaşık şekillere ve mükemmel mekanik özelliklere sahip tamamen yoğun bir metal bileşendir.

3. MiM Metals'in Avantajları

3.1 Yüksek Hassasiyet

MiM metalleri olağanüstü boyutsal doğruluk ve yüksek hassasiyet sunar. Enjeksiyon kalıplama işlemi, geleneksel üretim yöntemleri kullanılarak elde edilmesi zor olan karmaşık geometrilerin ve karmaşık ayrıntıların oluşturulmasına olanak tanır. Bu hassasiyet seviyesi, MiM metallerini dar toleranslar ve karmaşık tasarımlar gerektiren uygulamalar için uygun hale getirir.

3.2 Karmaşık Geometriler

MiM, ince duvarlar, ince özellikler ve alt kesimler dahil olmak üzere karmaşık şekillere sahip karmaşık metal bileşenlerin üretilmesini sağlar. Bu tür karmaşık geometrilerin üretilebilmesi, mühendisler için yeni tasarım olanaklarının önünü açar ve ikincil işleme operasyonlarına olan ihtiyacı ortadan kaldırır. MiM metalleri daha fazla tasarım özgürlüğü sunar ve daha önce ulaşılamaz olduğu düşünülen parçaların üretimini kolaylaştırır.

3.3 Malzeme Seçimi

MiM metalleri paslanmaz çelikler, takım çelikleri, düşük alaşımlı çelikler, titanyum alaşımları ve daha fazlasını içeren geniş bir malzeme yelpazesinden üretilebilir. Malzeme seçimindeki çok yönlülük, mühendislerin özel uygulama gereksinimleri için en uygun metali seçmelerine olanak tanıyarak istenen mekanik özellikleri, korozyon direncini ve ısı direncini sağlar.

4. MiM Metal Üretim Süreci

MiM metallerinin üretim süreci birkaç temel adımdan oluşmaktadır:

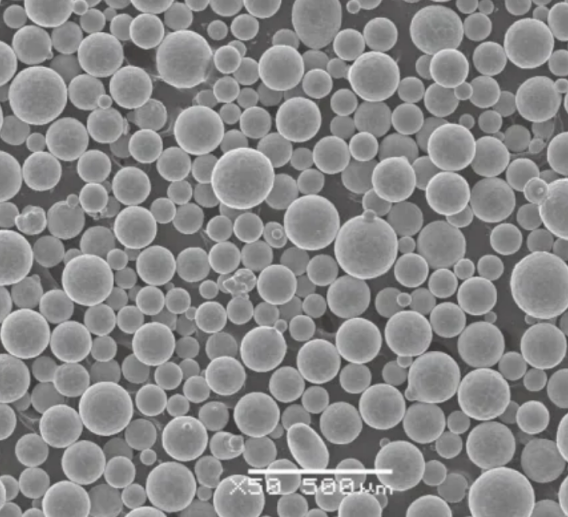

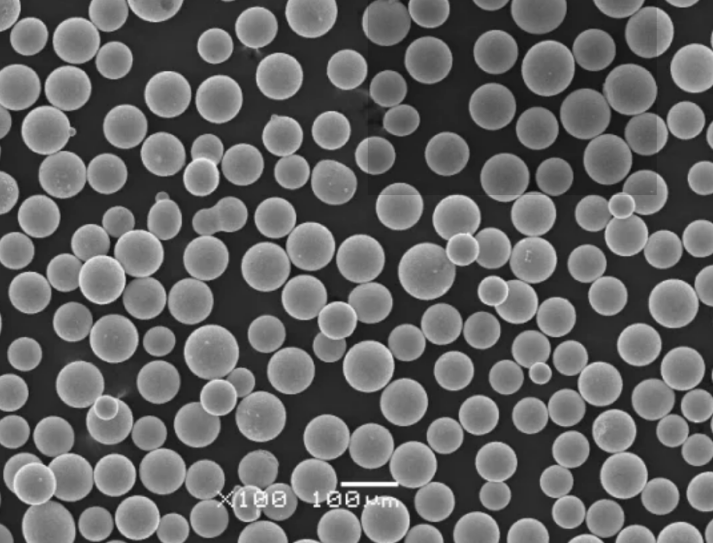

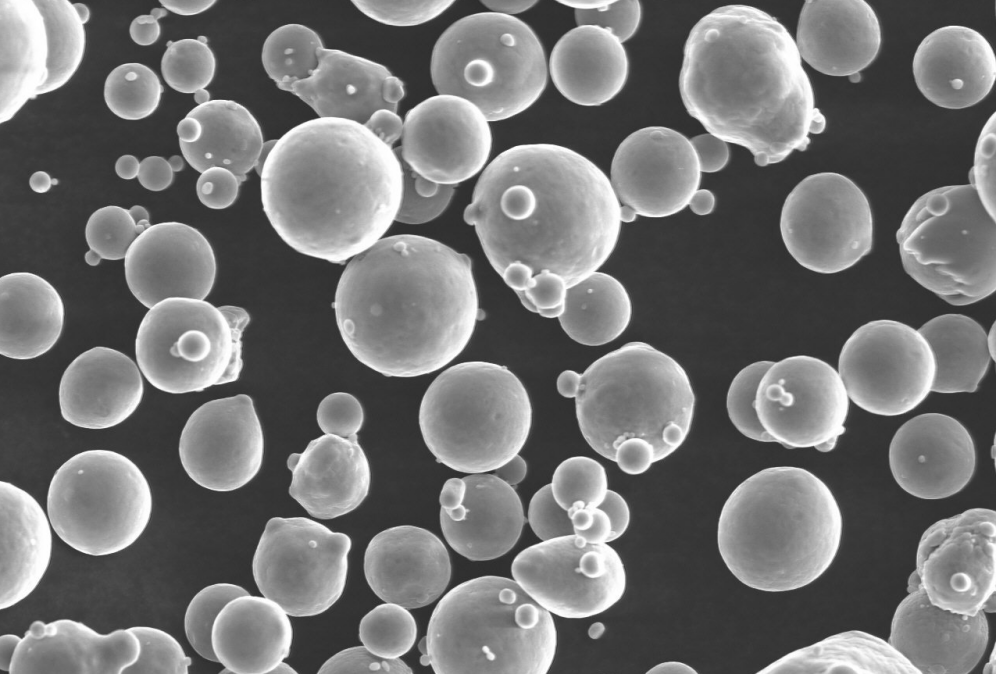

4.1 Hammadde Hazırlama

Bu aşamada, ince metal tozları homojen bir besleme stoğu oluşturmak için bir bağlayıcı malzeme ile karıştırılır. Metal tozu boyutu, bağlayıcı bileşimi ve karıştırma parametreleri, iyi akış özelliklerine sahip tutarlı bir besleme stoğu elde etmek için dikkatlice kontrol edilir.

4.2 Enjeksiyon Kalıplama

Hammadde, yüksek basınç ve sıcaklık altında bir kalıp boşluğuna enjekte edilir. Kalıp tipik olarak takım çeliğinden yapılır ve nihai metal bileşenin istenen şeklini tanımlayan bir boşluğa sahiptir. Enjekte edilen hammadde kalıp boşluğunu doldurarak şeklini alır ve tüm karmaşık ayrıntıları yakalar.

4.3 Debinding

Enjeksiyon kalıplamadan sonra, bağlayıcı malzemenin kalıplanmış parçadan çıkarılması gerekir. Bağlayıcıdan arındırma işlemi tipik olarak termal veya solvent yöntemleriyle yapılır. Bu işlem bağlayıcının büyük bir kısmını ortadan kaldırarak geride kırılgan yeşil bir parça bırakır.

4.4 Sinterleme

Parçalanmış yeşil parça daha sonra bir fırında sinterlenir ve burada dikkatle kontrol edilen bir ısıtma ve soğutma işlemine tabi tutulur. Sinterleme, kalan metal parçacıklarının birbirine bağlanmasına neden olarak gelişmiş mekanik özelliklere sahip tamamen yoğun bir metal bileşen elde edilmesini sağlar.

4.5 Son İşlem Operasyonları

Sinterleme işlemi tamamlandıktan sonra, MiM bileşeni istenen yüzey kalitesi, boyutsal doğruluk ve işlevsel özellikleri elde etmek için ısıl işlem, yüzey işlemi, işleme ve parlatma gibi ek son işlemlerden geçebilir.

5. MiM Metallerinin Uygulamaları

MiM metalleri, aşağıdakiler de dahil olmak üzere çeşitli sektörlerde uygulama alanı bulmaktadır:

5.1 Otomotiv Endüstrisi

MiM bileşenleri motor parçaları, şanzıman bileşenleri, yakıt enjeksiyon sistemleri ve sensör muhafazaları gibi otomotiv uygulamalarında kullanılmaktadır. Karmaşık şekiller üretme ve yüksek hassasiyet elde etme yeteneği, MiM metallerini motor verimliliğini artırmak, ağırlığı azaltmak ve genel performansı artırmak için değerli kılar.

5.2 Medikal ve Dişçilik Sektörü

MiM metalleri, biyouyumlulukları ve mükemmel mekanik özellikleri nedeniyle tıp ve dişçilik alanlarında yaygın olarak kullanılmaktadır. Cerrahi aletler, ortopedik implantlar, diş braketleri ve protez bileşenlerinin üretiminde kullanılırlar. MiM, daha iyi uyum ve işlevsellik için karmaşık geometrilere sahip hastaya özel implantların üretilmesini sağlar.

5.3 Elektronik Endüstrisi

MiM metalleri elektronik endüstrisinde konektörler, sensör muhafazaları ve elektromanyetik kalkan bileşenleri üretmek için kullanılmaktadır. Yüksek elektrik iletkenliği ve tasarım esnekliği, elektromanyetik parazit (EMI) korumasının çok önemli olduğu uygulamalar için idealdir.

5.4 Havacılık ve Uzay Endüstrisi

MiM bileşenleri, ağırlık azaltma, yakıt verimliliği ve güvenilirliğin çok önemli olduğu havacılık ve uzay sektöründe giderek daha fazla uygulama alanı bulmaktadır. MiM metalleri uçak motoru bileşenleri, braketler, muhafazalar ve yapısal parçaların üretiminde kullanılmakta ve gerekli mukavemet, korozyon direnci ve tasarım karmaşıklığını sunmaktadır.

6. Diğer Üretim Yöntemleri ile Karşılaştırma

6.1 MiM ve Konvansiyonel İşleme

Geleneksel işleme yöntemlerinin aksine MiM, kapsamlı malzeme kaldırma işlemine gerek kalmadan karmaşık şekillerin ve ince ayrıntıların üretilmesini sağlar. MiM malzeme israfını azaltır ve üretim verimliliğini artırarak karmaşık metal bileşenler için uygun maliyetli bir alternatif haline gelir.

6.2 MiM ve Hassas Döküm

MiM, hassas dökümle karşılaştırıldığında daha fazla tasarım esnekliği ve boyutsal doğruluk sunar. Enjeksiyon kalıplama süreci, döküm yoluyla elde edilmesi zor olan karmaşık özelliklerin, ince duvarların ve alt kesimlerin oluşturulmasına olanak tanır. MiM ayrıca pahalı takım ihtiyacını ortadan kaldırır ve teslim sürelerini kısaltır.

6.3 MiM vs Basınçlı Döküm

MiM, basınçlı dökümden daha yüksek tasarım karmaşıklığı ve daha iyi boyutsal doğruluk sağlar. Basınçlı döküm genellikle istenen parça geometrisini elde etmek için ikincil işleme operasyonları gerektirirken, MiM ek işleme gerek kalmadan doğrudan kalıptan karmaşık şekiller üretebilir. Bununla birlikte, basınçlı döküm yüksek hacimli üretim için daha uygun olabilir.

7. MiM Metals'in Sınırlamaları

MiM metalleri çok sayıda avantaj sunarken, dikkate alınması gereken bazı sınırlamalar vardır:

7.1 Malzeme Seçimi Kısıtlamaları

Tüm malzemeler MiM için uygun değildir. Bazı malzemelerin toz formunda bulunabilirliği sınırlı olabilir ya da debinding ve sinterleme süreçleri sırasında zorluklar yaşanabilir. Seçilen malzemenin MiM süreciyle uyumluluğunu sağlamak için tasarım aşamasında malzeme seçimi kısıtlamaları göz önünde bulundurulmalıdır.

7.2 Maliyet Hususları

MiM, karmaşık ve kompleks metal bileşenlerin üretimi için uygun maliyetli olabilir. Ancak, takım ve malzeme seçimi ile ilgili maliyetler nedeniyle yüksek hacimli üretim için uygun olmayabilir. MiM'in belirli bir uygulama için fizibilitesini belirlemek için maliyet analizi yapılmalıdır.

7.3 Boyut ve Ağırlık Sınırlamaları

MiM, enjeksiyon kalıplama sürecinin ve sinterleme fırını kapasitesinin sınırlamaları nedeniyle küçük ve orta ölçekli bileşenler için en etkilidir. Büyük veya ağır parçaların MiM kullanılarak üretilmesi zor olabilir. Belirli bir bileşen için MiM kullanımının fizibilitesini belirlerken boyut ve ağırlık hususları dikkate alınmalıdır.

8. MiM Metal Teknolojisinde Gelecek Trendleri

MiM metalleri alanı, süreci geliştirmeye ve yeteneklerini genişletmeye odaklanan sürekli araştırma ve geliştirme ile gelişmeye devam ediyor. MiM metal teknolojisindeki bazı gelecek trendleri şunlardır:

- Gelişmiş Malzemeler: Araştırmacılar, MiM kullanılarak işlenebilen, uygulama yelpazesini genişleten ve malzeme özelliklerini iyileştiren yeni metal alaşımları ve kompozit malzemeleri araştırıyor.

- Süreç Optimizasyonu: Hammadde formülasyonu, enjeksiyon kalıplama parametreleri, bağlama teknikleri ve sinterleme koşulları dahil olmak üzere MiM üretim sürecini optimize etmek için çaba sarf edilmektedir. Bu optimizasyonlar verimliliği arttırmayı, maliyetleri düşürmeyi ve parça kalitesini arttırmayı amaçlamaktadır.

- Scale-Up ve Yüksek Hacimli Üretim: Sektör, MiM sürecini daha büyük üretim hacimlerini karşılayacak şekilde ölçeklendirmek için çalışmaktadır. Bu, seri üretim gerektiren endüstrilerin taleplerini karşılamak için takım, otomasyon ve süreç kontrolündeki gelişmeleri içermektedir.

- Katmanlı Üretim ile Entegrasyon: MiM'in 3D baskı gibi eklemeli üretim teknikleriyle entegrasyonu, her iki sürecin avantajlarını birleştiren hibrit bileşenler oluşturmak için umut vaat ediyor. Bu entegrasyon, özel malzeme özelliklerine sahip karmaşık parçaların üretilmesini sağlayabilir.

- Yüzey İşlem ve İşlem Sonrası: Araştırmacılar, MiM bileşenlerinin yüzey kalitesini iyileştirmek ve kapsamlı işlem sonrası işlemlere olan ihtiyacı azaltmak için teknikler araştırıyor. Bu, parlatma, kaplama ve yüzey işleme yöntemlerindeki gelişmeleri içerir.

9. Sonuç

MiM metalleri olağanüstü hassasiyet, karmaşık geometriler ve çok çeşitli malzeme seçenekleri sunarak metal üretiminde devrim yaratmıştır. MiM süreci, hammadde hazırlamadan son işlemlere kadar otomotiv, medikal, elektronik ve havacılık gibi çeşitli endüstriler için karmaşık metal bileşenlerin üretilmesini sağlar. MiM'in sınırlamaları olsa da, devam eden araştırma ve geliştirme çalışmaları bu zorlukları ele almakta ve bu alanda gelecekteki ilerlemelerin önünü açmaktadır. Teknoloji ilerledikçe, MiM'in metal bileşen üretiminde giderek daha önemli bir rol oynaması beklenmektedir.

SSS (Sıkça Sorulan Sorular)

- Q: MiM metalleri yüksek gerilimli uygulamalar için kullanılabilir mi? A: Evet, MiM metalleri yüksek mekanik mukavemet sergileyebilir ve havacılık ve otomotiv bileşenleri gibi yüksek stresli uygulamalar için uygundur.

- Q: MiM metalleri geleneksel üretim yöntemlerine kıyasla uygun maliyetli midir? A: MiM, karmaşık ve girift parçalar üretmek için uygun maliyetli olabilir, ancak maliyet hususları hacim, malzeme seçimi ve parça karmaşıklığı gibi faktörlere bağlıdır.

- Q: Tıp sektöründe MiM metalleri kullanmanın başlıca avantajları nelerdir? A: MiM metalleri biyouyumluluk, yüksek hassasiyet ve karmaşık geometrilere sahip hastaya özel implantlar üretme kabiliyeti sunarak tıbbi uygulamalar için uygunluklarını artırır.

- Q: MiM metalleri geri dönüştürülebilir mi? A: Evet, MiM metalleri hurda ve kullanılmayan hammaddelerin yeniden işlenmesiyle geri dönüştürülebilir, malzeme israfı azaltılabilir ve sürdürülebilirlik desteklenebilir.

- Q: MiM tarafından üretilen bileşenler için herhangi bir boyut sınırlaması var mı? A: MiM, enjeksiyon kalıplama sürecinin ve sinterleme fırını kapasitesinin sınırlamaları nedeniyle küçük ve orta ölçekli bileşenler için en uygun olanıdır. Daha büyük veya daha ağır parçalar zorluklara yol açabilir.