paslanmaz çelik 316 metal tozu mükemmel korozyon direnci, sertlik ve yüksek sıcaklık dayanımı gerektiren eklemeli üretim ve endüstriyel uygulamalar için benzersiz avantajlar sunar. Bu kılavuz mühendislere, tasarımcılara ve satın alma uzmanlarına 316 toz metalurjisi bileşimleri, özellikleri, spesifikasyonları, fiyatları, uygulamaları, artı/eksi karşılaştırmaları ve SSS'ler hakkında kapsamlı bir genel bakış sağlar.

Paslanmaz çelik 316 metal tozuna giriş

paslanmaz çelik 316 metal tozu gibi özellikleriyle üretimde devrim yaratır:

- Özel alaşım oluşturma

- Karmaşık şekil imalatı

- Üstün parça özellikleri

Yaygın olarak kullanılan sınıflar şunlardır:

- 316L – Gelişmiş kaynaklanabilirlik ve işlenebilirlik için düşük karbonlu varyant

- 316H – Gelişmiş akma ve çekme mukavemeti için daha yüksek karbon içeriği

Bu kılavuz 316 toz seçimindeki faktörleri kapsamaktadır:

- Alaşım Bileşimi ve Toz Özellikleri

- Mekanik Özellikler, Mukavemet Seviyeleri

- Partikül Boyutu Dağılımı Spesifikasyonları

- Test Sertifikası Veri Sayfası Gereklilikleri

- Toplu Siparişler İçin Fiyatlandırma Modelleri

- Yüksek Sıcaklık ve Korozyon Direnci

- Masif Barstock ile Karşılaştırıldığında Artıları ve Eksileri

- Tedarik, Kalite Kontrol ve Uygulamalar Hakkında SSS

Tablo 1 316 metal tozu türüne ve uygulamasına genel bakış. Sektör içgörülerine dayalı tavsiyeler verilmektedir. Ayrıntılı olarak inceleyelim…

paslanmaz çelik 316 metal tozu Kompozisyonlar

Tablo 2 316 paslanmaz çelik toz bileşimlerini, malzeme performansı için kritik olan elementel kimyasal analiz ile gösterir. Hafif varyasyonlar kaliteleri farklılaştırır.

| Element | 316L SS (ağırlıkça %) | 316H SS (ağırlıkça %) |

|---|---|---|

| Krom (Cr) | 16.5 – 18.5 | 16.5 – 18.5 |

| Nikel (Ni) | 10.0 – 14.0 | 10.0 – 14.0 |

| Molibden (Mo) | 2.0 – 3.0 | 2.0 – 3.0 |

| Silisyum (Si) | 0.0 – 1.0 | 0.0 – 1.0 |

| Manganez (Mn) | 0.0 – 2.0 | 0.0 – 2.0 |

| Karbon (C) | 0.03 maks | 0.04 – 0.10 |

| Fosfor (P) | 0.045 maks | 0.045 maks |

| Kükürt (S) | 0.030 maks | 0.030 maks |

| Demir (Fe) | Denge | Denge |

Molibden korozyon direncini artırır. 316L'deki düşük karbon kaynaklanabilirliği artırır. 316H'deki daha yüksek %0,04-0,10 karbon mukavemeti artırır.

Toz üretim yöntemleri de özellikleri etkiler:

- Üstün toz şekli ve akışkanlık için Su Atomizasyonu

- Daha küçük, homojen partikül dağılımları için Gaz Atomizasyonu

- Plazma döner elektrot işlemi (PREP) tozları daha yüksek yoğunluklar ve tekrarlanabilir küresel morfoloji sunar.

Mekanik Özellikler ve Mukavemet Seviyeleri

Tablo 3 316 paslanmaz çelik tozunun döküm veya dövme eşdeğerlerine kıyasla mekanik özellikleri karşıladığını veya aştığını gösterir. Bu da yüksek performanslı parça üretimini kolaylaştırır.

| Mekanik Özellik | 316L SS Tipik | 316H SS Tipik |

|---|---|---|

| Çekme Dayanımı, Nihai (MPa) | ≥485 | ≥580 |

| Çekme Dayanımı, Akma (MPa) | ≥170 | ≥290 |

| Kopma Uzaması (%) | ≥40 | ≥35 |

| Sertlik (HRB) | ≥ 80 | ≥90 |

316H tozdan elde edilen üstün gerilme ve akma mukavemetleri, yük taşıyan bileşenlerde hafifleme ve esneklik sağlar. Süneklik seviyeleri erken kırılgan arızaları önler. Sertlik, kullanım sırasında gelişmiş aşınma direnci sağlar.

Bu özellikler büyük ölçüde partikül morfolojisine, boyut bütünlüğüne, fazlara ve safsızlıklara bağlıdır. Toz kalitesine ilişkin sertifikaları titizlikle inceleyin.

paslanmaz çelik 316 metal tozu Parçacık Boyutu Özellikleri

Tablo 4 yaygın 316 paslanmaz çelik toz boyutu dağılımlarını gösterir. Boyut aralığı ve şekli parça yoğunluğunu ve kalitesini etkiler:

| Mesh Boyutu | Mikron Aralığı | ASTM Boyut Adı |

|---|---|---|

| -140+325 | 44-105 | Ekstra İnce |

| -325 | 0-45 | Süper ince |

| -100+325 | 149-45 | Submikron |

- En küçük partikül boyutları en yüksek çözünürlük ve doğruluğu sağlar.

- Normal boyut dağılımları akışkanlığı korur.

- Su atomizasyonu, daha yüksek yoğunluklar için tutarlı şekil sağlar.

Baskı sırasında yayılan tozlar, optimum paketleme ve yayılabilirlik için 15-45 mikron arasında ortalama boyuta sahip olmalıdır.

Üretim sırasında çok ince veya mikron altı parçacıklardan tam olarak yararlanmak için daha yüksek çözünürlüklü taramalar ve yazıcılar kullanın.

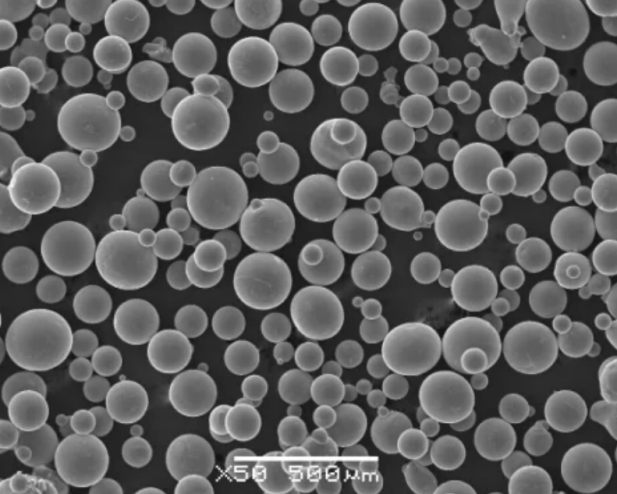

Toz Test Sertifikası Gereklilikleri

Tüm 316 paslanmaz çelik toz partileri, test raporlarını gösteren tam sertifikasyon gerektirir:

- Ağırlıkça % kimyasal bileşim

- Ağ geçme yüzdeleri ile partikül boyutu dağılımı

- Gerçek yoğunluk g/cm3 ve görünür yoğunluk g/cm3 verileri

- Hall akış ölçer saniye cinsinden akış hızı

- Şekil ve morfolojiyi gösteren SEM mikrografı

- Mekanik özellikler test verileri

- Üretim lot numarası ve tarihi

Sıkı kalite kontrol ve herhangi bir ham kusurun üretim kayıtları aracılığıyla izlenebilmesini sağlamak için dikkatlice inceleyin.

Hacimli Metal Tozu Siparişleri İçin Fiyatlandırma Modelleri

Tablo 5 tipik piyasa koşulları altında farklı hacimlerde kaba 316 paslanmaz çelik toz fiyatlandırmasını özetlemektedir:

| Sipariş Miktarı | Fiyat Tahmini |

|---|---|

| 10 kg | 100$+/kg |

| 100 kg | 50$+/kg |

| 500 kg | 30$+/kg |

| 1000+ kg | alt anahtar fi̇yatlandirmasi |

Uzun vadeli anlaşmalara dayalı olarak 500-1000 kg üzeri için toplu indirimler uygulanır. Gerçek fiyatlandırma emtia endekslerine göre dalgalanır.

Ek ücretler: Özel paketleme, testler, sertifikalar, hızlı teslimat, prototip lotları.

Maliyet Tasarrufu: Özel malzemeler yerine stok toz envanteri kullanan standart alaşımlar.

paslanmaz çelik 316 metal tozu Korozyon ve Sıcaklık Dayanımı

316L ve 316H tozları, dövme ürünlerle karşılaştırılabilir / daha üstün olağanüstü korozyon ve oksidasyon direnci sunar, bu da onları ideal hale getirir:

Tablo 6

| Çevre | Maksimum Servis Sıcaklığı |

|---|---|

| Asitler, Alkaliler | 593°C / 1100°F |

| Organik Kimyasallar | 343°C / 650°F |

| Oksidasyon Direnci | 870°C / 1600°F |

| Sülfürik Asit | 149°C / 300°F |

Östenitik FCC kristal yapısı, molibden gibi ilaveler ve düşük safsızlık seviyeleri bu direnci mümkün kılmaktadır. Toz yatağı füzyon makineleri kullanılarak açıkta kalan yüzeylerin iyon bombardımanına tabi tutulması korozyon korumasını daha da artırır.

Artıları ve Eksileri: paslanmaz çelik 316 metal tozu vs Katı Barstock

Tablo 7

| Avantajlar | Dezavantajlar | |

|---|---|---|

| 316 SS Metal Tozu | Karmaşık şekiller, gelişmiş özellikler | Daha yüksek maliyet, kalite kontrol |

| Özel alaşımlar, yoğunluklar | İşlem sonrası gerekli | |

| Yenilikçi geometriler, ağırlık tasarrufu | Toz işleme zorlukları | |

| 316 SS Katı Çubuk Stoğu | Daha düşük parça maliyeti, işleme kolaylığı | Şekil ve geometri sınırları |

| Dövme parçalar gelişmiş özelliklere sahiptir | Çok daha ağır parçalar | |

| Kolayca temin edilebilir | Önemli miktarda malzeme israfı |

Genel olarak, 316 paslanmaz çelik tozu, gelişmiş özelliklerin hayati önem taşıdığı düşük hacimli karmaşık bileşenler için primleri haklı çıkarır. Barstock, yüksek hacimlerde basit şekiller için uygun fiyat sunar.

Her iki malzeme formunu uzun vadeli yol haritalarında birleştirerek genel maliyetler optimize edilebilir.

SSS

Tablo 8 – Yaygın metal tozu seçim sorguları:

| SSS | Cevap |

|---|---|

| Test raporlarını talep etmeli miyim? | Evet, toz kalitesini onaylamak için tüm sertifikaları inceleyin |

| Hangi boyutta toz parçacıkları kullanmalıyım? | 15-45u idealdir, yazıcı çözünürlüğüne bağlıdır |

| Hangi süreç daha iyi tutarlılık sunuyor? | Su atomizasyonu veya PREP her ikisi de güvenilir |

| Önceden ne kadar hisse almalıyım? | Küçükten başlayın, yazıcı kalifiye olduğunda daha fazlasını satın alın |

| Yoğunluğu etkileyen faktörler nelerdir? | Parçacık morfolojisi, boyut dağılımı, alaşım saflığı |

Tablo 9 – Uygulamaya özel metal tozu tavsiyesi:

| SSS | Cevap |

|---|---|

| Okyanus uygulamaları için 316L mi yoksa 316H mı daha iyidir? | 316L üstün korozyon performansına sahiptir |

| Hangi toz yüksek sertliği en üst düzeye çıkarır? | 316H yaşlandırılmış durumda HRB 90'ın üzerine çıkar |

| Karmaşık geometriler elde etmenin en kolay yolu nedir? | Parçayı CAD'de tasarlayın ve ardından 316 tozda yazdırın |

| Aşınma direncini artırmak için alaşım bileşimini nasıl ayarlamalıyım? | Daha yüksek karbonlu 316H toz ile sertliği artırın |

| Hangi son işlemler yüzey kalitesini iyileştirir? | Basılı yüzeyleri kimyasal olarak sonlandırmak yerine ortam yuvarlamayı deneyin |

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (Supplemental)

1) What powder specs are ideal for LPBF/SLM with Stainless Steel 316 Metal Powder?

- Spherical morphology, narrow PSD D10–D90 ≈ 15–45 μm, low satellite content, Hall flow typically <20 s/50 g, apparent density ≥3.9 g/cm³, O/N/S within grade limits (low sulfur preferred for weldability).

2) 316L vs 316H for additive manufacturing—how should I choose?

- 316L’s low carbon improves weldability, reduces sensitization, and is the dominant AM grade for corrosion‑critical parts. 316H’s higher carbon boosts high‑temperature strength but may reduce weldability and corrosion resistance; favor it for elevated‑temperature service after qualification.

3) What post‑processing steps improve properties of AM 316L?

- Typical route: stress‑relief/anneal (e.g., 900–1050°C), hot isostatic pressing (HIP) for porosity closure, machining/EDM for precision, and surface treatments (shot peen, bead blast, electropolish, or chemical passivation per ASTM A967). For chloride service, consider electropolishing to reduce Ra and crevice sites.

4) Can I reuse Stainless Steel 316 Metal Powder without degrading quality?

- Yes, with controlled reuse: sieve (e.g., 53 μm), blend‑back with virgin powder, and monitor PSD, flow, chemistry (O/N/H), and morphology. Establish reuse limits using property drift and defect analytics; many plants qualify 6–10 cycles.

5) How does AM 316L corrosion performance compare to wrought?

- After HIP and proper surface finishing/passivation, pitting/crevice resistance approaches wrought 316L. Surface condition and inclusions dominate performance—remove partially sintered satellites and oxide films, and validate in ASTM G48/G150 where applicable.

2025 Industry Trends and Data

- Qualification at scale: Digital “powder passports” (chemistry, PSD, O/N/H, reuse count, build logs) increasingly required in aerospace, energy, and medical device RFQs.

- Throughput gains: Multi‑laser LPBF, improved gas flow, and adaptive scanning deliver 10–25% faster builds for 316L while holding density.

- Surface engineering: Automated vibratory finishing, electropolish, and chemical passivation lines integrated post‑PBF to ensure consistent chloride resistance.

- Sustainability: Argon recirculation, higher recycled content feedstock, and closed‑loop powder handling reduce cost and footprint.

- Binder jetting maturation: Standardized debind/sinter/HIP playbooks for 316L enable pressure‑tight, complex internal channels at scale.

| KPI (Stainless Steel 316 Metal Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF 316L relative density (post‑HIP) | 99.6–99.8% | 99.8–99.95% | Fatigue/leak‑tightness | OEM/peer‑reviewed data |

| Chamber oxygen during build (ppm) | ≤1000 | 100–300 | Porosity/oxide control | Machine vendor guidance |

| As‑built Ra (μm), upskin | 10–18 | 6–12 with contouring | Surface‑initiated corrosion/fatigue | Vendor app notes |

| Build rate improvement (multi‑laser) | - | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Qualified powder reuse cycles | 4–6 | 6–10 | Cost/sustainability | Plant case studies |

| Binder‑jetted 316L density (sintered) | 95–97% | 96–98% (≥99% w/HIP) | Functional reliability | OEM application notes |

| Recycled content in 316 feedstock | 5–20% | 20–40% | Sustainability, cost | EPD/LCA disclosures |

Authoritative resources:

- ISO/ASTM 52907 (feedstock characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM F3184 (additive manufacturing 316L by PBF), ASTM F3302 (AM process control), ASTM A967 (passivation): https://www.astm.org

- ASM Handbook: Additive Manufacturing; Corrosion and Environmental Degradation: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: HIP + Electropolish Improves Chloride Resistance of LPBF 316L Heat Exchanger Cores (2025)

- Background: An energy OEM needed compact heat exchangers with leak‑tight channels and improved pitting resistance in chlorinated seawater.

- Solution: Used spherical 316L powder (15–45 μm) with tight O/N/H control; LPBF with optimized gas flow; HIP at 1150°C/100 MPa/2 h; automated electropolish and ASTM A967 passivation.

- Results: Helium leak rate <1×10⁻⁹ mbar·L/s; CT‑verified density 99.90%; ASTM G48 Method A pitting onset delayed >3× vs. bead‑blasted control; production yield +11%.

Case Study 2: Binder‑Jetted 316L Manifolds with Sinter‑HIP Achieve Wrought‑like Properties (2024)

- Background: A robotics manufacturer sought cost‑effective, complex manifolds with internal channels not machinable from bar.

- Solution: Binder jetting 316L with controlled debind/sinter cycle followed by HIP; introduced powder passport traceability and SPC on dimensional shrinkage.

- Results: Final density 99.5%; tensile UTS 560 MPa, elongation 40%; leak‑tight without impregnation; unit cost −18% vs. machined assembly at 5k units/year.

Expert Opinions

- Dr. John Todaro, Materials Engineer, ASTM Committee F42 on Additive Manufacturing Technologies

- Viewpoint: “For Stainless Steel 316 Metal Powder, consistent powder characterization per ISO/ASTM 52907 and process control to F3302 are foundational for reproducible mechanical and corrosion performance.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “LPBF 316L has matured to production—success now hinges on integrated post‑processing and quality data, not just the build.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Gas flow dynamics and oxygen management remain decisive for surface quality and defect control in austenitic steels; AI‑assisted in‑situ monitoring reduces CT burden.”

Affiliation links:

- ASTM AM CoE: https://amcoe.org

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ASTM F3184 (PBF 316L), ASTM F3302 (process control), ASTM A967/A380 (passivation/cleaning), ISO/ASTM 52907/52904

- Simulation/design: Ansys Additive, Simufact Additive for scan strategy/distortion; nTopology for lattice heat‑exchange cores

- QA/monitoring: Layer imaging and melt‑pool analytics (EOS, SLM Solutions, Renishaw); CT scanning; LECO O/N/H analyzers (https://www.leco.com); laser diffraction PSD

- Corrosion testing: ASTM G48 (pitting), ASTM G150 (CREVCORR), salt spray per ASTM B117 (comparative)

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb 316/316L datasheets (https://www.matweb.com)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trend KPI table with sources; provided two case studies (LPBF heat exchanger cores and binder‑jetted manifolds); added expert viewpoints with affiliations; compiled standards, simulation, QA, and corrosion testing resources for Stainless Steel 316 Metal Powder.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards update, major OEMs publish new oxygen/gas‑flow specs, or new datasets on HIP/electropolish effects on AM 316L corrosion and fatigue are released.