Giriş

SLM katmanlı imalat, Seçici Lazerle Eritme olarak da bilinir, imalat endüstrisini dönüştüren devrim niteliğinde bir tekniktir. Bu gelişmiş imalat süreci, olağanüstü hassasiyetle karmaşık, yüksek kaliteli metal parçaların oluşturulmasını sağlar. Bu makalede, çalışma prensibi, avantajları, uygulamaları, zorlukları ve geleceğe yönelik beklentileri dahil olmak üzere SLM katmanlı imalatın inceliklerini inceleyeceğiz.

SLM Katkılı İmalat Nedir?

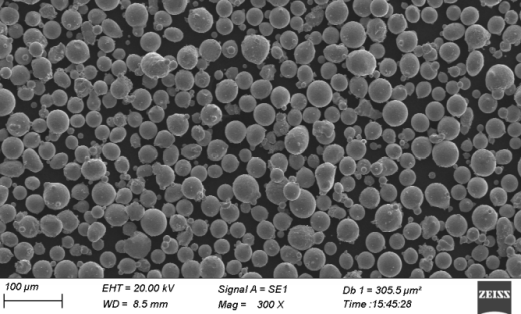

SLM katmanlı imalat, katman katman, katı bir nesne oluşturmak için yüksek güçlü bir lazerin metal tozlarını seçici olarak eritip birleştirdiği bir 3D baskı tekniğidir. İnce bir toz malzeme katmanının bir yapı platformuna eşit olarak dağıtıldığı toz yatağı füzyon süreçleri kategorisine girer. Lazer, dijital tasarıma göre tozu tarar ve seçici olarak eritir, istenen şekli oluşturmak için katılaştırır. Bu katmanlı imalat yöntemi, titanyum, alüminyum, paslanmaz çelik ve kobalt-krom alaşımları gibi metallerle yaygın olarak kullanılmaktadır.

SLM Katmanlı İmalat Nasıl Çalışır?

SLM katmanlı imalat süreci birkaç temel adım içerir. İlk olarak, özel yazılımlar kullanılarak bir 3D CAD modeli oluşturulur, daha sonra birden fazla enine kesit katmanına dilimlenir. Bu katmanlar, katmanlı imalat makinesinin takip etmesi için bir plan görevi görür. Genellikle ince parçacıklar şeklinde olan metal tozu, yapı platformuna eşit olarak yayılır.

Daha sonra, SLM makinesi, bir tarama sistemi tarafından hassas bir şekilde kontrol edilen yüksek güçlü bir lazer kullanır. Lazer ışını, metal toz parçacıklarını seçici olarak ısıtır ve eritir, bu da onların birbirine kaynaşmasına neden olur. Eritilmiş malzeme neredeyse anında katılaşarak katı bir katman oluşturur. Daha sonra yapı platformu aşağı indirilir ve bir önceki katmanın üzerine yeni bir metal tozu katmanı yayılır. Bu işlem, tüm nesne oluşana kadar katman katman tekrarlanır.

SLM Katmanlı İmalatın Avantajları

Tasarım Özgürlüğü

SLM katmanlı imalat, mühendislere ve tasarımcılara, daha önce geleneksel imalat yöntemleriyle ulaşılamayan karmaşık geometriler oluşturmalarına olanak tanıyan benzersiz bir tasarım özgürlüğü sunar. Katman katman yaklaşımı, karmaşık iç yapılar, boşluklar ve alt kesimlerin üretilmesini sağlayarak, yenilikçi ürün tasarımları için yeni olanaklar açar.

Malzeme Verimliliği

SLM katmanlı imalatın önemli avantajlarından biri, olağanüstü malzeme verimliliğidir. Fazla malzemenin israf edildiği, malzemenin çıkarıldığı imalat süreçlerinin aksine, SLM yalnızca nesneyi oluşturmak için gereken miktarda metal tozunu kullanır. Bu, malzeme israfını azaltır ve süreci daha uygun maliyetli ve çevre dostu hale getirir.

Karmaşık Geometri

SLM katmanlı imalat, karmaşık geometrilere sahip parçaların üretiminde mükemmeldir. Katman katman yapım yöntemi, iç kafesler ve içi boş yapılar dahil olmak üzere karmaşık şekillerin oluşturulmasına olanak tanır. Bu yetenek, hafif ve optimize edilmiş tasarımların kritik öneme sahip olduğu havacılık ve tıp gibi endüstrilerde özellikle avantajlıdır.

Daha Hızlı Prototipleme

SLM katmanlı imalat ile prototiplerin üretimi daha hızlı ve daha kolay hale gelir. Geleneksel prototipleme yöntemleri genellikle birden fazla yineleme ve kapsamlı takım çalışması içerir, bu da zaman ve maliyet verimsizliklerine yol açar. SLM, prototiplerin hızlı bir şekilde yinelenmesini ve talep üzerine üretilmesini sağlayarak ürün geliştirme döngüsünü hızlandırır.

SLM Katmanlı İmalat Uygulamaları

Havacılık ve Uzay Endüstrisi

Havacılık endüstrisi, hafif, yüksek mukavemetli bileşenler üretme yeteneği nedeniyle SLM katmanlı imalatı yaygın olarak benimsemiştir. Karmaşık türbin kanatlarından yapısal braketlere kadar, SLM, karmaşık geometrilere ve azaltılmış ağırlığa sahip parçaların oluşturulmasını sağlar. Bu, havacılık sektöründe iyileştirilmiş yakıt verimliliğine, gelişmiş performansa ve azaltılmış maliyetlere yol açar.

Tıbbi Alan

Tıp alanında, SLM katmanlı imalat, özelleştirilmiş implantların ve tıbbi cihazların üretiminde devrim yaratmıştır. Hasta özel verileri kullanılarak, tıp uzmanları, bireyin benzersiz anatomisine göre uyarlanmış implantlar oluşturabilirler. Bu teknoloji, ortopedi, diş implantları, protezler ve hatta hasta özel cerrahi aletlerde uygulamalar bulmuştur.

Otomotiv Sektörü

Otomotiv endüstrisi, hafif tasarım ve optimizasyon potansiyelinden yararlanarak SLM katmanlı imalattan faydalanır. Motor parçaları, ısı eşanjörleri ve süspansiyon elemanları gibi bileşenler, azaltılmış ağırlıkla üretilebilir, bu da iyileştirilmiş yakıt verimliliğine ve genel araç performansına yol açar. Ek olarak, talep üzerine yedek parça üretme yeteneği, envanter maliyetlerini azaltır ve tedarik zinciri yönetimini geliştirir.

Takı Tasarımı

SLM katmanlı imalat, karmaşık ve özelleştirilebilir tasarımlar oluşturma yeteneği nedeniyle takı endüstrisinde ilgi görmüştür. Kuyumcular, daha önce elde edilmesi zor olan karmaşık geometrilere, dokulara ve desenlere sahip benzersiz, yüksek kaliteli parçalar üretebilirler. Bu teknoloji, takı tasarımında daha fazla yaratıcılık ve kişiselleştirme sağlar.

SLM Katmanlı İmalatta Zorluklar

Sınırlı Malzeme Seçimi

SLM katmanlı imalat çok çeşitli uyumlu malzemeler sunarken, seçim hala geleneksel üretim süreçlerine kıyasla daha sınırlıdır. Belirli alaşımların veya malzeme kombinasyonlarının mevcudiyeti kısıtlanabilir ve belirli uygulamalarda SLM'nin tam potansiyelini sınırlayabilir. Ancak, devam eden araştırma ve geliştirme, SLM için malzeme seçeneklerini genişletmeyi amaçlamaktadır.

İşlem Sonrası Gereksinimler

SLM katmanlı imalat işleminden sonra, istenen yüzey kalitesini ve mekanik özellikleri elde etmek için genellikle işlem sonrası adımlar gereklidir. Bu, destek yapılarının çıkarılmasını, ısıl işlem, işleme veya yüzey işlemlerini içerebilir. İşlem sonrası, genel üretim sürecine zaman, maliyet ve karmaşıklık katar.

Yapım Süresi ve Maliyeti

SLM katmanlı imalat, özellikle büyük ve karmaşık parçalar için geleneksel üretim yöntemlerine kıyasla nispeten yavaş bir süreç olabilir. Yapım süresi, katman kalınlığı, parça boyutu ve karmaşıklık gibi faktörlerden etkilenir. Ek olarak, SLM ekipmanının ve kullanılan ham maddelerin maliyeti, geleneksel üretim teknolojilerine kıyasla daha yüksek olabilir.

SLM Katmanlı İmalatın Gelecek Beklentileri

Geliştirilmiş Malzeme Seçimi

Araştırmacılar, SLM katmanlı imalat ile uyumlu malzeme yelpazesini genişletmek için aktif olarak çalışmaktadır. Bu, yeni alaşımların, kompozitlerin ve hatta çok malzemeli baskı yeteneklerinin araştırılmasını içerir. Malzeme seçiminin artırılması, yeni uygulamaların kilidini açacak ve daha çeşitli ve işlevsel parçaların üretilmesini sağlayacaktır.

Gelişmiş Süreç Kontrolü

Süreç kontrolü ve optimizasyonu, SLM katmanlı imalatında önemli bir gelişim alanıdır. Lazer teknolojisi, tarama sistemleri ve süreç izleme tekniklerindeki iyileştirmeler, genel süreç güvenilirliğini, tekrarlanabilirliğini ve kalite kontrolünü artırmayı amaçlamaktadır. Daha iyi bir süreç kontrolü sağlamak, SLM'nin daha geniş endüstriyel olarak benimsenmesine katkıda bulunacaktır.

Endüstriyel Benimseme

SLM katmanlı imalat gelişmeye ve mevcut sınırlamalarını aşmaya devam ettikçe, çeşitli endüstrilerdeki benimsenmesinin önemli ölçüde artması beklenmektedir. Havacılık, otomotiv, tıp ve mücevherat gibi endüstriler, SLM'nin sunduğu avantajlardan şimdiden yararlanmaktadır. Teknoloji olgunlaştıkça ve daha uygun maliyetli hale geldikçe, farklı sektörlerde daha geniş uygulamalar bulması muhtemeldir.

Hafif, karmaşık ve özelleştirilmiş parçalar üretme yeteneği, SLM'yi tasarım optimizasyonu, performans iyileştirmesi ve maliyet düşürmeye değer veren endüstriler için özellikle cazip hale getirmektedir. Daha fazla araştırma yapıldıkça ve malzeme seçenekleri genişledikçe, SLM katmanlı imalat, daha geniş bir uygulama yelpazesi için daha da fazla çok yönlülük ve uygulanabilirlik sunacaktır.

Ayrıca, süreç kontrolü ve izlemedeki gelişmeler, SLM katmanlı imalatının güvenilirliğini ve tutarlılığını artıracaktır. Bu, teknolojiye olan güveni ve inancı artıracak ve endüstriyel üreticiler tarafından daha fazla benimsenmesine yol açacaktır. Şirketler, SLM'nin faydalarını ilk elden gördükçe, onu üretim süreçlerine entegre etmeye daha istekli olacak ve sonuçta endüstriyel olarak benimsenmesini sağlayacaktır.

Sonuç olarak, Seçici Lazerle Eritme (SLM) olarak da bilinen SLM katmanlı imalat, olağanüstü hassasiyetle karmaşık metal parçaların oluşturulmasını sağlayan dönüştürücü bir teknolojidir. Tasarım özgürlüğü, malzeme verimliliği ve karmaşık geometriler üretme yeteneği gibi avantajları, onu havacılık, tıp, otomotiv ve mücevherat gibi endüstrilerde oldukça değerli hale getirmektedir. Mevcut zorluklar olsa da, devam eden araştırma ve geliştirme çalışmaları bunları ele almakta, daha iyi malzeme seçimi, gelişmiş süreç kontrolü ve artan endüstriyel benimseme sağlamaktadır. SLM katmanlı imalat gelişmeye devam ettikçe, imalat süreçleri ve ürün inovasyonu üzerindeki etkisinin önemli ölçüde artması beklenmektedir.

SSS

1. SLM katmanlı imalat yalnızca metallere mi uygulanabilir?

SLM katmanlı imalat öncelikle titanyum, alüminyum, paslanmaz çelik ve kobalt-krom alaşımları gibi metallerle kullanılmaktadır. Ancak, seramikler ve polimerler dahil olmak üzere diğer malzemelerin kullanımını araştırmak için araştırmalar devam etmekte ve SLM'nin farklı endüstrilerdeki olanaklarını genişletmektedir.

2. SLM katmanlı imalatın geleneksel imalat yöntemlerine göre başlıca avantajları nelerdir?

SLM katmanlı imalat, geleneksel imalat yöntemlerine göre çeşitli avantajlar sunar. Bunlar arasında tasarım özgürlüğü, malzeme verimliliği, karmaşık geometriler üretme yeteneği, daha hızlı prototip oluşturma ve özelleştirme yer alır.

3. SLM katmanlı imalatın herhangi bir sınırlaması var mı?

SLM katmanlı imalatın sayısız faydası olsa da, dikkate alınması gereken bazı sınırlamalar vardır. Bunlar arasında, geleneksel yöntemlere kıyasla sınırlı malzeme seçimi, yüzey kalitesi ve mekanik özellikler için son işlem gereksinimleri ve büyük ve karmaşık parçalar için daha uzun yapım süreleri ve daha yüksek maliyetler yer alır.

4. SLM katmanlı imalat havacılık endüstrisinde nasıl kullanılıyor?

SLM katmanlı imalat, havacılık endüstrisinde hafif, yüksek mukavemetli bileşenler üretmek için yaygın olarak kullanılmaktadır. Karmaşık geometrilerin ve optimize edilmiş tasarımların oluşturulmasını sağlayarak, yakıt verimliliğinin artmasına, performansın iyileşmesine ve maliyetin düşürülmesine yol açar.

5. SLM katmanlı imalat seri üretim için kullanılabilir mi?

SLM katmanlı imalat şu anda orta ila düşük hacimli üretim için daha uygun olsa da, süreç optimizasyonu ve maliyet düşürmedeki devam eden gelişmeler, gelecekte seri üretim senaryolarında uygulanmasını sağlayabilir.