Metal alaşım tozu mukavemet, korozyon direnci, süneklik ve iletkenlik gibi özellikleri artırmak için iki veya daha fazla metal elementin birleştirilmesiyle yapılan ince metalik tozları ifade eder. Bu kılavuz, metal alaşım tozuna genel bir bakış sunar; türleri, üretim yöntemleri, uygulamaları, özellikleri, seçim hususları ve sıkça sorulan sorular dahil.

Metal Alaşım Tozuna Genel Bakış

Metal alaşım tozları, endüstriyel uygulamalar için ideal olan ince küresel tozlar halinde atomizasyon veya kimyasal indirgeme yoluyla üretilen iki veya daha fazla metalden oluşan partikül malzemelerdir.

Metal alaşım tozları kullanmanın başlıca faydaları şunlardır:

- Metalleri birleştirerek özel özellikler

- Döküm alaşımlarından daha düzgün yapı

- Çeşitli imalat teknikleri için çok yönlülük

- Karmaşık bileşen geometrileri üretme yeteneği

- Mükemmel tekrarlanabilirlik ve kalite kontrol

- Yüksek hacimli üretim için maliyet etkinliği

Toz halinde yaygın metal alaşımları arasında paslanmaz çelik, takım çeliği, süper alaşımlar, düşük alaşımlı çelik, nikel alaşımları, kobalt alaşımları ve daha fazlası bulunur. Hem demir bazlı hem de demir dışı alaşımlar toz halinde üretilir.

Metal alaşım tozları, metal enjeksiyon kalıplama, katmanlı imalat ve toz metalurjisi gibi imalat tekniklerinin yanı sıra yüzey kaplamalarını da mümkün kılar.

Metal Alaşım Tozunun Çeşitleri

Gerekli özelliklere ve uygulamalara bağlı olarak çeşitli metal alaşımları toz haline dönüştürülür:

| Alaşım Tipi | Kompozisyon | Mülkler |

|---|---|---|

| Paslanmaz Çelik | Fe, Cr, Ni | Korozyon direnci |

| Takım Çeliği | Fe, Cr, C | Aşınma direnci |

| Düşük Alaşımlı Çelik | Fe, Mn, C | Güç |

| Süper alaşımlar | Ni, Cr, Co | Isı direnci |

| Kobalt Alaşımları | Co, Cr, W, Ni | Aşınma direnci |

| Bakır Alaşımları | Cu, Zn | Elektriksel iletkenlik |

| Nikel Alaşımları | Ni, Cr | Korozyon direnci |

Toz özelliklerini birleştirerek, sertlik, mukavemet, süneklik, iletkenlik, manyetizma, korozyon direnci, aşınma direnci, yüksek sıcaklık direnci ve diğer özellikler için performans optimize edilebilir.

Metal Alaşım Tozu Üretimi

Metal alaşım tozları ticari olarak şu yollarla üretilir:

- Atomizasyon – Eritilmiş alaşım, damlacıklar oluşturmak için su veya gaz jetine akıtılır.

- Elektroliz – Sulu elektrolitik işlem, metal iyonlarını tozlara indirger.

- Karbonil – Metal, uçucu tozlar oluşturmak için karbon monoksit ile reaksiyona girer.

- Mekanik Alaşımlama – Tekrarlanan kaynak ve kırılma, nanoyapılı toz oluşturur.

Atomizasyon, imalat süreçleri için ideal olan tutarlı küresel alaşım tozlarının hızlı ve büyük ölçekli üretimine izin veren en yaygın yöntemdir.

Uygulamaları Metal Alaşım Tozu

Özel özellikleri ve karmaşık geometriler oluşturma yetenekleri sayesinde, metal alaşım tozları çeşitli sektörlerde çeşitli uygulamalar sağlar:

Katmanlı Üretim

- Süper alaşımlı havacılık bileşenleri

- Kobalt krom ve titanyum ile tıbbi implantlar

- Takım çeliği ile otomotiv prototipleri

Metal Enjeksiyon Kalıplama

- Dişliler ve nozüller gibi küçük karmaşık metal parçalar

- Yüksek hacimli üretim mümkün

Yüzey Kaplamaları

- Takım çeliği ile aşınmaya dayanıklı kaplamalar

- Paslanmaz çelik ile korozyona dayanıklı kaplamalar

Toz Metalurjisi

- Yüksek performanslı otomobil parçaları

- Kalıcı mıknatıslar

- Frenler ve debriyajlar gibi sürtünme malzemeleri

Sinterlenmiş Bileşenler

- Kontrollü gözenekliliğe sahip yapısal parçalar

- Filtreler, burçlar, yataklar

Lehim Pastaları

- Benzer ve farklı metallerin birleştirilmesi

Kimya Endüstrileri

- Metal katalizörler

Elektronik

- İletken filmler ve termal yönetim

Metal Alaşımlı Toz Özellikleri

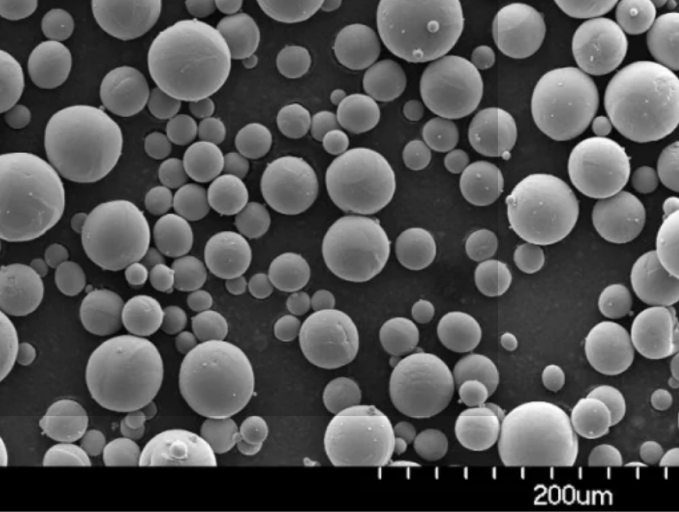

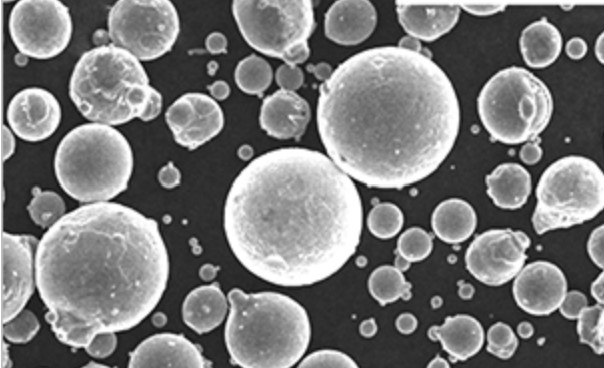

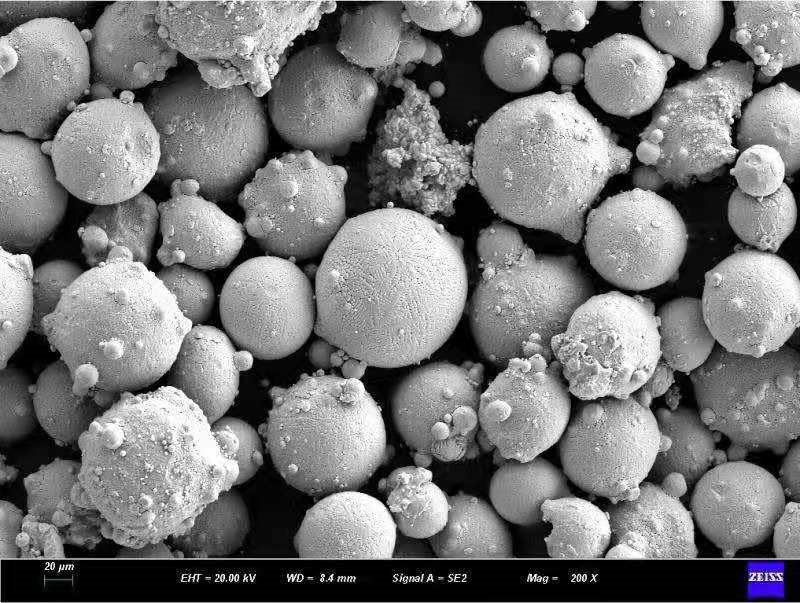

Metal alaşım tozları, bileşim, partikül boyutu dağılımı, morfoloji, akışkanlık ve diğer özelliklerle karakterize edilir:

Metal Alaşım Tozu Özellikleri

| Şartname | Tipik Değerler |

|---|---|

| Alaşım Bileşimi | Çelik, Ni, Co, Cu alaşımları |

| Parçacık Boyutu | 5 – 150 mikron |

| Parçacık Şekli | Küresel, düzensiz |

| Boyut Dağılımı | D10, D50, D90 |

| Akışkanlık | Dinlenme açısı, akış hızı |

| Görünür Yoğunluk | 2 – 8 g/cm3 |

| Yığın Yoğunluğu | Katı yoğunluğunun 'ine kadar |

| Oksit İçeriği | %2'den az |

| Nem İçeriği | %0,2'den az |

| Saflık | min |

Toz özellikleri, imalat sürecinin uygunluğunu, kalitesini, mekanik özelliklerini ve performansını belirler.

Metal Alaşım Tozu Boyut Tipleri

Önemli bir özellik, partikül boyutu dağılımıdır. Tozlar farklı boyut aralıklarına göre sınıflandırılır:

Metal Alaşım Tozu Boyut Sınıflandırması

| Tip | Partikül Boyut Aralığı |

|---|---|

| Kaba Toz | 75 ila 150 μm |

| Orta Toz | 25 ila 75 μm |

| İnce Toz | 15 ila 45 μm |

| Ekstra İnce Toz | 5 ila 25 μm |

| Nano Toz | 100 nm'nin Altında |

- Daha büyük parçacıklar akışı ve geçirgenliği iyileştirir

- Daha küçük parçacıklar daha yüksek çözünürlük ve yoğunluk sağlar

- Çoğu toz, üretim süreçleri için 45 μm'nin altındadır

- Nano tozlar benzersiz özellikler sunar

Parçacık boyutu ve şekli üretim sırasında kontrol edilir ve eleme ile sınıflandırılır. Özel parçacık dağılımları mümkündür.

Metal Alaşımlı Toz Seçiminde Faktörler

Uygun bir metal alaşımlı toz seçerken dikkat edilmesi gereken temel hususlar şunlardır:

- Uygulama – Gerekli malzeme özellikleri ve yetenekleri

- Üretim süreci – Ekipman ve yöntemlerle uyumluluk

- Maliyet – Hammadde maliyeti ve üretim verimliliği

- Teslim süresi – Stoktan veya özel üretimden tedarik edilebilirlik

- Kalite – Tutarlı bileşim, morfoloji, boyut dağılımı

- Teknik Destek – Toz üreticisinin uzmanlığı

- Sağlık ve güvenlik – Yanıcılık, reaktivite, toksisite faktörleri

- Çevresel etki – Geri dönüştürülebilirlik, emisyonlar, atık bertarafı

Uygulama için optimize edilmiş alaşımları ve toz özelliklerini seçmek için tasarım sürecinin başlarında bilgili toz üreticileriyle çalışın.

Bir Metal Toz Tedarikçisi Değerlendirme ve Seçimi

Tüm metal toz üreticileri aynı alaşım yelpazesini, kaliteyi, parti boyutlarını ve yetenekleri sunmaz. Bir tedarikçi seçerken dikkat edilmesi gereken temel faktörler şunlardır:

Bir Metal Toz Tedarikçisi Nasıl Seçilir

| Faktör | Kriterler |

|---|---|

| Yetenekler | Alaşım yelpazesi, boyut dağılımları, üretim hacimleri, numune alma, test |

| Kalite | Toz morfolojisi, tutarlılık, saflık, sertifika standartları |

| Teknik Uzmanlık | Alaşım bilgisi, üretim süreci deneyimi, Ar-Ge yetenekleri |

| Müşteri Hizmetleri | Duyarlılık, sipariş karşılama güvenilirliği, iletişim |

| Tesisler | Kalite kontrol ve test ekipmanları, sağlık ve güvenlik sistemleri |

| Lojistik | Zamanında teslimat, envanter, teslim süreleri |

| İş Durumu | Sektör itibarı, finansal durum, büyüme |

| Fiyatlandırma | Alıntılanan toz fiyatlandırması, minimumlar, nakliye |

| Şartlar | Ödeme seçenekleri, garantiler |

Yetenekleri ve profesyonelliği ilk elden denetlemek için tedarikçilerin kısa listesini ziyaret etmek, en iyi güvenceyi sağlar.

Maliyet Analizi Metal Alaşım Tozları

Metal alaşımlı toz fiyatlandırması şunlara bağlıdır:

- Kompozisyon – Daha pahalı alaşımlar daha yüksek toz maliyeti anlamına gelir

- Saflık – Daha sıkı kimyasal kontroller fiyatı artırır

- Parçacık boyutu – Daha ince tozların üretimi daha maliyetlidir

- Üretim yöntemi – Atomizasyon, özel yöntemlerden daha düşük maliyetlidir

- Sipariş miktarı – Toplu siparişler >1000 kg, kilogram başına fiyatlandırmayı düşürür

- Test – Ek karakterizasyon maliyet ekler

- Paketleme – Mühürlü torbalar gibi özel seçenekler maliyet ekler

Tipik Metal Alaşımlı Toz Maliyet Aralığı

| Alaşım Tipi | Kg başına maliyet |

|---|---|

| Demir ve Düşük Alaşımlı Çelik | $5 – $15 |

| Paslanmaz Çelik | $15 – $30 |

| Takım Çeliği | $20 – $50 |

| Bakır Alaşımları | $50 – $100 |

| Kobalt Alaşımları | $50 – $200 |

| Süper alaşımlar | $100 – $500 |

Gerekli alaşım, parçacık boyutu, saflık, test ve teslimat için fiyatlandırmayı karşılaştırmak üzere kısa listeye alınan tedarikçilerden teklif isteyin.

İşleme ve Depolama Önerileri

Reaktif ince metal tozlarını işlerken özel özen gösterilmelidir:

- Topraklanmış, iletken kaplar ve kepçeler kullanın

- Kıvılcımlardan, alevlerden ve ateşleme kaynaklarından kaçının

- İyi temizlikle toz birikimini dağıtın

- Maskeler, eldivenler ve koruyucu giysiler gibi KKD kullanın

- Uygun havalandırma ve toz toplama sağlayın

- Mühürlü kapları serin ve kuru bir alanda saklayın

Toz üreticisinin SDS belgesindeki tüm güvenlik yönergelerine uyun. Patlayıcı toz tehlikeleri uygun şekilde yönetilmelidir.

Metal Alaşım Tozu Eğilimler ve Yenilikler

Metal alaşımlı toz teknolojisindeki son eğilimler şunlardır:

- Katmanlı imalat için daha özelleştirilebilir alaşımlar

- Nano toz üretim yöntemleri

- Otomatik toz işleme ve kalite kontrol

- Toz üretimi için simülasyon yazılımı

- 3D baskı için metal tozlarının artan kullanımı

- Çoklu elementli yeni fonksiyonel alaşımlar

- Toz geri dönüşüm sistemleri

Devam eden alaşım ve proses geliştirmeleri, yüksek performanslı toz metalurjisi bileşenleri için olanakları genişletecektir.

SSS

S: En yaygın kullanılan metal alaşımlı tozlar nelerdir?

C: Paslanmaz çelik, takım çeliği ve nikel alaşımları en yaygın kullanılan metal alaşımlı tozlar arasındadır.

S: Metal alaşım tozları en çok hangi sektörlerde kullanılıyor?

A: Havacılık, otomotiv, tıp ve endüstriyel/tüketici ürünleri, metal alaşımlı tozları yaygın olarak kullanır.

S: En kaliteli tozları hangi üretim yöntemiyle elde edilir?

C: AM ve MIM işlemleri için uygun, en küresel ve tutarlı alaşım tozunu inert gaz atomizasyonu üretir.

S: Metal tozları güvenli bir şekilde nasıl işlenir?

C: Güvenli toz işleme için iletken kaplar, topraklama, bağlama, inert gaz örtüsü, havalandırma ve patlama önleme sistemleri kullanın.

S: Metal alaşımlı tozlar pahalı mıdır?

C: Fiyatlar, yaygın çelik tozları için kg başına 5 dolardan, özel süper alaşımlar için kg başına 500 doların üzerine kadar geniş bir yelpazede değişir. Tedarikçilerden alınan teklifler güncel fiyatlandırmayı belirler.

S: İmalat için tozların tipik boyut aralığı nedir?

C: Çoğu imalat uygulaması 10 – 45 mikron boyutlarında toz kullanır. 100 nm'nin altındaki daha ince nano tozlar da niş kullanımlara sahiptir.

S: Mühürlü metal tozlarının raf ömrü nedir?

C: Mühürlü kaplarda kuru tutulursa, metal tozları alaşım bileşimine ve saklama koşullarına bağlı olarak 1-5 yıl boyunca kararlı kalabilir.

S: Metal tozları çevre dostu mudur?

C: Metal tozları, çok verimli ham madde kullanımı sağlar. İçerideki toz ve uygun atık bertarafı çevresel etkiyi en aza indirir.

S: Metal tozu üretimi için hangi standartlar geçerlidir?

C: ISO 10149, ASTM B835 ve MPIF Standardı 35 gibi uluslararası standartlar, çeşitli fiziksel toz özelliklerini ve test prosedürlerini yönetir.

S: Metal alaşım tozları geri dönüştürülebilir mi?

C: Evet, kullanılmayan toz geri dönüştürülebilir ve yeniden işlenebilir. Bazı katmanlı imalat, besleme stoğu olarak geri dönüştürülmüş toz kullanır.

Metal Alaşımlı Toz Üzerine Önemli Çıkarımlar

- Metal alaşımlı tozlar, geliştirilmiş özellikler elde etmek için birden fazla metali birleştirir

- Atomizasyon, birincil endüstriyel üretim yöntemidir

- Parçacık boyutu dağılımı, imalat süreci ihtiyaçlarına uymalıdır

- Metal tozları, katmanlı imalat, MIM, kaplamalar ve PM parçaları sağlar

- Alaşım seçimi, mekanik ve fiziksel özelliklerin yanı sıra maliyeti de dikkate alır

- Akış ve görünür yoğunluk gibi toz özellikleri önemlidir

- Uygulamaları ve süreçleri anlayan uzman tedarikçilerle çalışın

- Reaktif tozlarla çalışırken güvenli işleme önlemleri kritik öneme sahiptir

Toz metalurjisi uygulamalarındaki sürekli büyümeyle birlikte, metal alaşımlı tozlar, tek başına geleneksel metal işleme ile mümkün olmayan, genişleyen bir yetenek yelpazesi sunmaktadır.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (Supplemental)

1) What powder characteristics matter most for AM vs MIM?

- AM (LPBF/EBM/BJ): Highly spherical morphology, narrow PSD (typically D10/50/90 ≈ 15/30/45 μm for LPBF), low satellites, very low O/N/H, and consistent apparent/tap density. MIM: slightly finer PSD (D50 ≈ 10–18 μm), flow stability (Hausner ≤1.20), and controlled oxygen to aid sintering without embrittlement.

2) How does oxygen content impact Metal Alloy Powder performance?

- Elevated oxygen increases oxide films and viscosity (MIM) and causes lack‑of‑fusion or spatter (AM). Typical limits: 316L O ≤0.30 wt% (MIM) and ≤0.05–0.10 wt% (AM); Ni‑base superalloys often target O ≤0.03–0.05 wt% for AM. Verify via inert gas fusion (ASTM E1019).

3) Can recycled Metal Alloy Powder be blended without compromising quality?

- Yes, with powder passport controls: sieve to spec, remove spatter/inclusions, monitor PSD, flow, apparent/tap density, and interstitials. Many sites use 10–30% blend‑back ratios validated by tensile/fatigue and CT porosity checks.

4) What’s the best atomization route for highly reactive alloys?

- Inert gas atomization using vacuum induction melting (VIM) plus argon/nitrogen with O2/H2O scrubbing. Plasma atomization or PREP yield ultra‑spherical powders for Ti and superalloys but at higher cost.

5) How should Metal Alloy Powder be stored for long shelf life?

- Keep in sealed moisture‑barrier packaging with desiccant, purge headspace with dry inert gas, store at 15–25°C, RH <40%, and minimize handling cycles. Re‑test O/N/H and flow after any prolonged storage or reuse.

2025 Industry Trends and Data

- Digital traceability: Powder passports with chemistry (including O/N/H/C), PSD, inclusion ratings, reuse counts, and recycled content are standard in RFQs for aerospace/medical.

- ESG and cost: Argon recirculation, energy‑efficient atomization, and disclosed recycled content (metals and packaging) are increasingly demanded.

- Micro‑scale and large‑format divergence: Ultra‑fine PSDs for micro‑MIM and micro‑LPBF; coarser, high‑flow powders for DED/wire‑powder hybrid systems.

- Qualification acceleration: In‑situ monitoring (melt‑pool, acoustic) paired with standardized test artifacts shortens allowables development.

- Safer handling: Wider adoption of ISO 80079 and NFPA 484 guidance, conductive packaging, and dust‑exposure monitoring.

| KPI (Metal Alloy Powder Quality & Use), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF PSD (μm, D10/D50/D90) | 20/35/55 | 15/30/45 | Packing, melt stability | ISO/ASTM 52907; supplier QC |

| Oxygen limit 316L (AM) wt% | 0.07–0.12 | 0.04–0.08 | Density, corrosion | ASTM E1019 |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Spreadability/defects | SEM image analysis |

| Binder‑jet + HIP final density (%) | 98–99 | 99.0–99.5 | Güvenilirlik | OEM/peer‑reviewed data |

| Qualified reuse cycles (LPBF) | 3–6 | 6–10 | Cost, consistency | Plant case studies |

| Disclosed recycled content (%) | Sınırlı | 15-35 | ESG, cost | EPD/LCA reports |

| Powder lot acceptance with passports | Gelişmekte olan | Ortak | Faster qualification | RFQ requirements |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (PBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (apparent density/flow), B923 (true density), E1019 (O/N/H), F3122 (property reporting): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Additive Manufacturing: https://dl.asminternational.org

- NIST AM Bench datasets and monitoring research: https://www.nist.gov/ambench

- NFPA 484 (combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Metal Alloy Powder for Corrosion‑Critical LPBF Parts (2025)

- Background: A medical device OEM needed improved pitting resistance for LPBF 316L fluidic manifolds.

- Solution: VIM + inert gas atomized powder (15/30/45 μm PSD; O = 0.045 wt%); optimized gas‑flow baffles; contour + chessboard hatch; stress‑relief + electropolish; passivation per ASTM A967.

- Results: As‑built density 99.92%; pitting potential +120 mV vs. 2023 baseline; CT porosity <0.05%; scrap −17%; validated 8 reuse cycles with blend‑back 20%.

Case Study 2: Binder‑Jetted Ni‑Cu Metal Alloy Powder Cores with Sinter‑HIP (2024)

- Background: A chemical processing customer sought corrosion‑resistant, thin‑fin heat‑exchange cores at lower cost.

- Solution: Fine spherical Ni‑Cu powder (D50 ≈ 20 μm); hydrogen‑rich sinter followed by HIP; SPC on linear shrinkage; helium leak testing; selective Ni‑P plating.

- Results: Final density 99.2–99.4%; leak rate <1×10⁻⁹ mbar·L/s; unit cost −14% at 2k units/year vs. brazed assembly; lead time −25%.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “Packing density—from PSD engineering and morphology—controls shrinkage predictability across MIM and sinter‑based AM more than marginal thermal tweaks.”

- Dr. Brandon Lane, Research Engineer, NIST

- Viewpoint: “Linking powder passports to in‑situ monitoring accelerates process qualification and provides early warning of off‑spec lots in powder bed fusion.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Disclosed recycled content with tight O/N/H control is now feasible for many Metal Alloy Powder families without sacrificing performance.”

Affiliation links:

- NIST: https://www.nist.gov

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- QC and standards: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM B923; ASTM E1019; ASTM F3122

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM for morphology/satellites; helium pycnometry for true density; CT for porosity

- Design/simulation: Thermo‑Calc/DICTRA for alloy behavior; Ansys/Simufact Additive for scan/distortion; nTopology/Materialise Magics for build prep and lattices

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); MPIF resources (https://www.mpif.org)

- Safety: NFPA 484 guidance; ISO 80079 for explosive atmospheres; supplier SDS libraries and handling SOPs

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs, a 2025 KPI table and trend insights, two recent case studies (LPBF 316L manifolds; BJ Ni‑Cu cores), expert viewpoints with affiliations, and a curated tools/resources list focused on Metal Alloy Powder selection and qualification.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major suppliers change O/N/H or PSD specs, or new datasets on powder reuse and in‑situ monitoring correlations are published.