LPBF ile oluşturulan Inconel 939'un yüksek sıcaklıkta oksidasyonu

Giriş

Nikel bazlı süper alaşımlar 1100 ila 1150°C'ye kadar yüksek sıcaklık uygulamaları için tasarlanmış korozyona dayanıklı alaşımlardır. Yüksek sürünme direnci, vulkanizasyon ve oksidasyon seviyeleri nedeniyle, bu alaşımlar havacılık ve enerji endüstrilerinde yaygın olarak kullanılmaktadır. Tipik olarak, karbon veya bor gibi hafif elementler ve Ta, W, Nb veya Re gibi ağır refrakter elementler dahil olmak üzere 10'a kadar alaşım elementi içerirler.

Inconel 939(olarak da bilinir In939) türbin kanatları ve kanatçıklarında yaygın olarak kullanılan yüksek krom içerikli bir süper alaşımdır. Bu alaşım, 950°C'ye kadar çalışma sıcaklıklarında iyi kaynaklanabilirliğe ve yeterli mukavemete sahiptir. In939'a benzer In718, In625 ve Rene 220 gibi süper alaşımlar, Cr'nin tercihli oksidasyonu yoluyla bir Cr2O3 tabakası oluşturarak metali yüksek sıcaklık korozyon

Bu araştırmada, AM ve CM (döküm) ile üretilen parçaların oksidasyon özellikleri, 900°C'de 158 saat maruz kaldıktan sonra optik mikroskop ve taramalı elektron mikroskobu (SEM) ve enerji dağılımlı X-ışını spektroskopisi (EDX) kullanılarak detaylı bir şekilde incelenmiştir. In939 AM ve CM (döküm) ile üretilen parçaların oksidasyon özellikleri, 900°C'de 158 saat maruz kaldıktan sonra optik mikroskop ve taramalı elektron mikroskobu (SEM) ve enerji dağılımlı X-ışını spektroskopisi (EDX) kullanılarak detaylı bir şekilde incelenmiştir.

Malzemeler

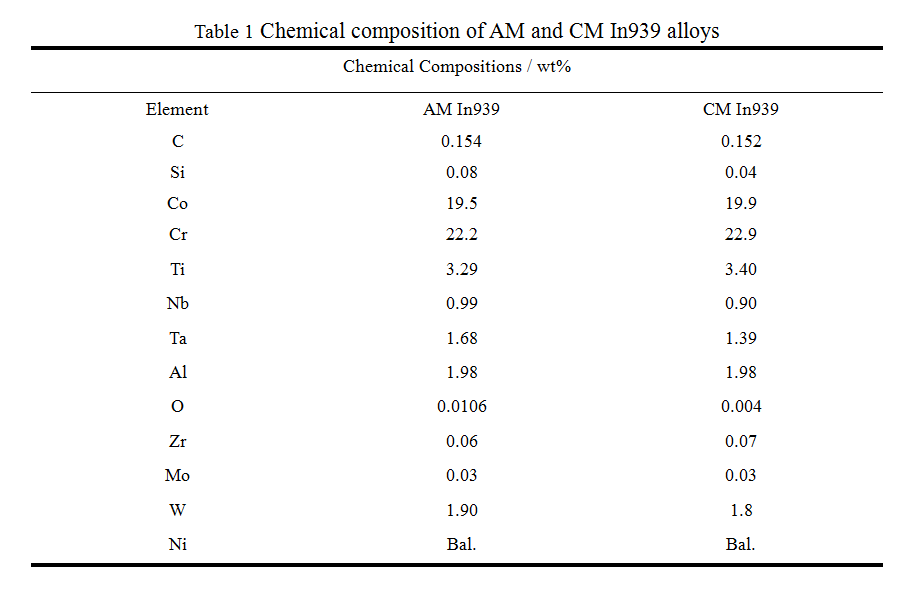

Bu In939 alaşımlar hem AM (Lazer toz yatağı füzyonu, LPBF) hem de CM (döküm) ile üretilmektedir. AM ve CM In939 alaşımlarının kimyasal bileşimi Tablo 1:

Sonuçlar ve tartışma

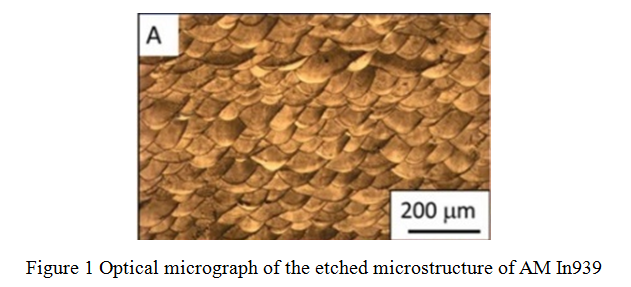

Şekil 1 ortalama boyutu 100-120 μm olan AM In939'un dağlanmış mikroyapısının optik mikrografını göstermektedir.

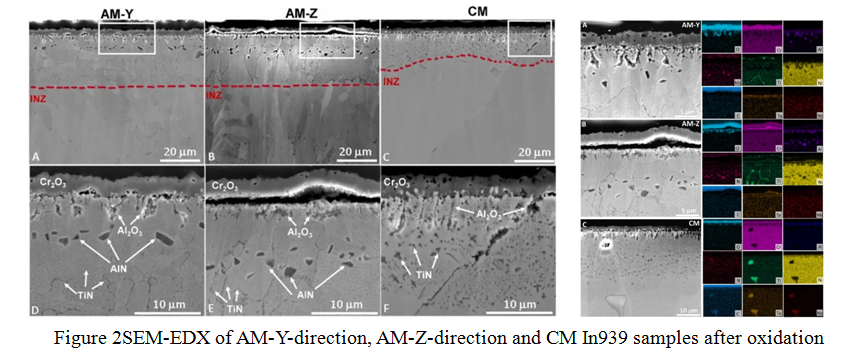

Şekil 2 900°C'de 158 saat oksidasyondan sonra AM-Y yönü, AM-Z yönü ve CM In939 numunelerinin SEM-EDX kesitlerini göstermektedir. Kesit görüntüsüne göre, dışarıdan büyüyen Cr2O3 katmanları ortalama 3 μm kalınlığında tüm numunelerde mevcuttur. Katman süreklidir ve homojendir ve faz bileşimi ve oksit tabakası kalınlığı açısından numuneler arasında mikroyapı anizotropisi nedeniyle önemli bir fark yoktur. Bu, AM malzemelerinin mikroyapı anizotropisinin bu koşullar altında oksidasyon davranışını etkilemediği anlamına gelir:

Sonuç

Bu çalışma, katkı imalatı ile üretilen In939'un korozyon özelliklerinin, oksidasyon yüzeyinin şekillendirme yönüne göre yönünden bağımsız olarak, 900°C'de konvansiyonel olarak üretilmiş (CM) In939'unkine nasıl benzediğine odaklanmaktadır. Her iki malzeme de In939 yüzeyinde koruyucu bir oksit tabakası olarak Cr2O3 tabakası oluşturur.