gaz atomize metal tozu Katkısal imalat, toz enjeksiyon kalıplama ve diğer öncü uygulamalar için ideal olan, kontrollü özelliklere sahip küresel alaşım tozları için tercih edilen bir üretim yöntemi olarak ortaya çıkmıştır. Bu kılavuz, gaz atomize tozlarının alternatiflere (su atomize malzemeler gibi) kıyasla bileşimleri, özellikleri, üretim süreçleri, temel tedarikçileri ve karşılaştırmalı avantajları hakkında kapsamlı bir genel bakış sunmaktadır.

Gaz atomize metal tozu için Alaşım Kimyaları

Gaz atomizasyonu, aşağıdakiler de dahil olmak üzere neredeyse tüm alaşımları toz haline getirebilir:

Nikel süper alaşımları Tantal, tungsten, molibden gibi refrakter metallerle katı çözelti sertleşmesinden yüksek mukavemete sahip. Havacılık bileşenlerinde yaygın olarak kullanılır.

Kobalt süper alaşımları Mükemmel ısı ve aşınma direncine sahip. Diş implantları ve tıbbi cihazlarda kullanılan biyouyumlu kaliteler.

Takım çeliği alaşımları Yüksek sıcaklıklarda sertlik tutma için vanadyum, molibden ve tungsten ile geliştirilmiş H13 gibi. Metal şekillendirme aletleri için esastır.

Paslanmaz çelik tozları Korozyon direnci ve mekanik performansın kombinasyonu için 304, 316 ve 17-4 çökelme sertleşme kaliteleri dahil.

Bakır alaşımları Termal iletkenlikten yararlanan termal yönetim uygulamaları için küreler halinde yaygın olarak formüle edilmiş berilyum bakır veya krom zirkonyum bakır gibi.

Alüminyum alaşımlar Toz yatak füzyonu veya metal enjeksiyon kalıplama yoluyla üretilen hafif yapısal bileşenler için ekonomik seçenekler olan 2024, 6061 ve 7075 gibi.

Egzotik alaşımlar Tungsten ağır metaller, dökme metalik camlar ve altın, platin gibi değerli metaller dahil, gaz atomizasyonunun hızlı su verme oranlarından yararlanarak toza özgü metastabil dengesiz fazları dondurur.

Reaktif malzemeler Oksijen ve nitrojene yüksek afiniteye sahip titanyum, tantal gibi malzemeler, kontaminasyonu önleyen yüksek saflıkta inert gazlar kullanılarak vakum altında gaz atomize edilebilir.

Özellikleri Gaz Atomize Metal Tozları

| Öznitelik | Tipik Değerler | Önem |

|---|---|---|

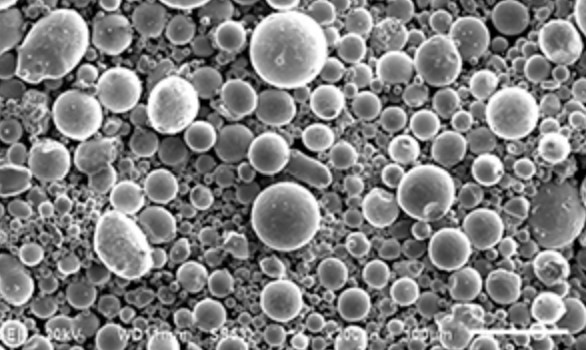

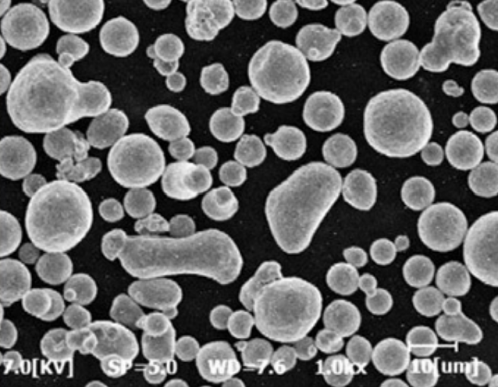

| Parçacık şekli | Çoğunlukla küresel | Toz akışını ve paketleme yoğunluğunu artırır |

| Uydu fraksiyonu | <%5 | Toz yatak baskısı için daha düşüktür |

| Boyut aralığı | 10 ila 150 mikron | Uygulama yöntemine göre uyarlanabilir |

| Dağıtım | Gauss | Partiden partiye tutarlı |

| Oksijen ppm | <500 ppm | Nihai parçada oksit inklüzyonlarını önler |

| Yüzey oksitleri | İnce pasifleştirilmiş katman | Toz geri dönüştürülebilirliğini korur |

Temizlik, küresel morfoloji ve optimize edilmiş partikül boyutu dağılımının kombinasyonu, gaz atomize tozlarının, alternatiflere kıyasla çoğu toz metalurjisi ve katkı tekniklerinde üstün performans sunmasını sağlar.

Gaz Atomizasyon Tozu Üretimi Nasıl Çalışır?

Gaz atomize tozları, dövme alaşım bileşimlerinden elde edilen ham madde külçelerinden başlar. Metal, vakum veya inert atmosfer altında indüksiyonla eritilir ve daha sonra yüksek hızlı argon veya azot gazı jetlerine ince bir akış olarak püskürtülür. Erimiş metale çarpan süpersonik gazın gücü, akışı erime noktasının altında uçuş sırasında hızla katılaşan ve atomizasyon kulesinin altındaki toplama hunilerinde biriken ince damlacıklara ayırır. Gaz basıncını, akış parametrelerini ve nozül geometrilerini ayarlayarak, partikül boyutu dağılımı farklı uygulamalar için ayarlanabilir. İnert gaz, oksidasyonu önleyerek kontaminasyonu düşük tutar. Aşırı boyutlu partikülleri gidermek için sınıflandırıldıktan sonra, toz kullanıma hazır olarak vakum altında paketlenir.

Gaz Atomize Metal Tozları için Endüstriyel Uygulamalar

| Endüstri | Kullanım Alanları ve Bileşenler | Kritik Özellikler |

|---|---|---|

| Havacılık ve Uzay | Türbin kanatları, kanatçıklar | Yüksek mukavemet, sürünme direnci |

| Tıbbi | Ortopedik implantlar, cihazlar | Biyouyumluluk, korozyon direnci |

| Otomotiv | Bağlantı çubukları, dişliler | Aşınma direnci, yorulma ömrü |

| Katmanlı üretim | Form ve uyum prototipleme, dijital envanter, fonksiyonel test için 3D baskılı parçalar | Küresel morfoloji, akışkanlık |

| Metal Enjeksiyon Kalıplama | Nozüller, bağlantı elemanları vb. gibi küçük karmaşık parçalar | Tutarlı toz özellikleri |

| Termal sprey | Yatak yüzeylerinde aşınmaya dayanıklı kaplamalar | Kontrollü partikül boyutu dağılımı |

Gaz atomize tozları, temizlik, küresel şekil, kararlı metalurji, kontrollü partikül boyutu ve üretilebilir toz partileri gibi özelliklerden yararlanan bu geniş uygulama yelpazesinde özel ihtiyaçları karşılar.

Belirtme Gaz Atomize Metal Tozları

Endüstriyel kullanıcılar ve tasarımcılar, gaz atomize tozlarını aşağıdaki parametrelere göre seçer:

Parçacık boyutu aralığı – tipik olarak nihai parça boyutuna ve üretim yöntemi sınırlamalarına bağlı olarak 10 mikron ile 150 mikron arasında. Daha küçük tozlar daha iyi paketlenir, ancak toz patlaması veya soluma riski oluşturur. Daha büyük partiküller yüzey kalitesini bozar.

Kimya – çalışma ortamına göre uyarlanmış alaşım bileşimi. Mukavemet, sertlik, korozyon payı, biyouyumluluk vb. hususları göz önünde bulundurun. Tozu amaçlanan uygulama özellikleriyle eşleştirin.

Üretim yöntemi – hedef partikül boyutu ve şekliyle uyumlu yöntem. Lazer yatak sistemleri 100 mikrondan küçük küresel tozlara ihtiyaç duyar. MIM parçaları, ham maddede 10-25 mikron toz kullanır.

Kalite standartları – uluslararası malzeme standartları, safsızlık seviyeleri, partikül istatistikleri, üretim yöntemleri vb. için izin verilen aralıkları belirtir. Yaygın olanlar, atomizasyon sırasında kalite kontrolüne rehberlik eden ISO, ASTM, ASME standartlarıdır.

Parti boyutu – tipik 25-500 kg'lık parti boyutları fiyatlandırmayı etkiler. Envanter tutma maliyetlerini dengeleyin.

Bütçe – sıkı dağılımlara sahip özel alaşımlar, emtia paslanmaz çelik tozlarından çok daha pahalıdır. Performans ihtiyaçlarına göre olmazsa olmaz niteliklere öncelik verin ve testlerle doğrulayın.

Karşılaştırmalı Analiz – Gaz Atomizasyonu ve Su Atomizasyonu

| Parametre | Gaz Atomize | Atomize Su |

|---|---|---|

| Maliyet | İnert gaz kullanımı ve özel nozüller nedeniyle daha pahalı | Daha düşük işletme maliyetleri |

| Üretkenlik | Kilogram/saat cinsinden daha düşük çıktı | Çok yüksek hacimler mümkün |

| Parçacık şekli | Çoğunlukla küresel | Düzensiz sıçrama şekilli |

| Parçacık boyutu | Minimum yaklaşık 10 mikron | Bir mikronun altına inin |

| Boyut dağılımı | Daha sıkı kontrol ve ayarlanabilirlik | Daha geniş değişkenlik |

| Alaşım esnekliği | Mükemmel inert atmosfer | Reaktif bileşimler için sınırlı |

| Kirlenme | Minimum oksijen alımı | Daha yüksek oksijen içeriği |

Gaz atomizasyonu, katkı imalatı için gerekli olan egzotik veya reaktif alaşımlardan küresel tozlar üretmede mükemmeldir. Su atomizasyonu, düzensiz şekil ve malzeme seçimleriyle sınırlıdır, ancak geleneksel presleme ve sinterleme rotası için 30 mikronun üzerindeki yüksek hacimli tozlar için ekonomiktir.

SSS

Gaz atomize tozunun maliyeti, dövme ürün formlarına göre ne kadar?

Birim maliyetler, kilogram başına dökme veya dövme ürünlerden 2-4 kat daha yüksektir. Ancak toz metalurjisinin net şekil yeteneği ile çok az hurda kaybı, yüksek değerli bileşenlerdeki genel parça maliyetini düşürür.

Gaz atomize tozlarında partiden partiye varyasyona ne sebep olur?

Gaz basıncı, akış dinamiği ve eriyik akış kararlılığı gibi proses parametreleri üzerindeki kontrol, tutarlılık için kritiktir. Bileşim, uzun üretim çalışmaları sırasında kayabilir. Toz kalitesini sevkiyat partilerini müşterilere göndermeden önce özelliklere göre doğrulamak için periyodik numune alma ve test etme esastır.

Atomizasyon için hangi gazın en uygun olduğunu nasıl belirleyebilirim?

Azot en düşük maliyetlidir, ancak titanyum gibi alaşımlarla reaksiyona girebilir. Argon inerttir, ancak tedarik darboğazları son zamanlarda fiyatları artırdı. Genellikle her ikisini de kullanın – azot atomizasyonu, ardından taşıma için argon. Hidrojen, bazı alaşımları gevrekleştirir. Helyum pahalı ve sınırlı erişime sahip.

Toz püskürtme uygulamaları için toz nasıl işlenir?

Besleme sistemi tasarımına bağlıdır. Çoğu hvof ve bazı plazma sistemleri, yerçekimi/mekanik toz enjeksiyonlu huniler kullanır. Daha gelişmiş plazma meşaleleri, daha iyi ısı transferi ve partikül hızlandırması için taşıyıcı gaz toz enjeksiyonu kullanır. Genellikle daha büyük partiküller gerekir.

Gaz atomize tozlarıyla ilgili yaygın teknik sorunlar nelerdir?

Partikül boyutu dağılımı tutarlılığını partiden partiye kontrol etme. Nozüllerin aşırı ısınmasını önleme. İnce ve kaba fraksiyonları ayırma. Piroforik davranışı yönetme. Buharlaşma yoluyla minör element kaybından kaynaklanan etkileri işleme. Uydu partikül oluşumunu azaltma.

Sonuç

Özetle, gaz atomize metal tozları, çeşitli son teknoloji uygulamalarda çağdaş toz metalurjisi üretimi için hayati önem taşıyan benzersiz küresel partikül şekli, alaşım esnekliği ve ultra temizlik sağlar. Şartname ve toz test aşamalarında uzman tedarikçilerle işbirliği yapmak, son kullanım imalat prosesi ve bileşen performansı gereksinimleri için gerçekten optimize edilmiş özelleştirilmiş toz partilerinin tedarikini sağlar.

daha fazla 3D baskı süreci öğrenin

Additional FAQs About Gas Atomized Metal Powders

1) What drives the flowability of Gas Atomized Metal Powders in powder-bed AM?

- Sphericity (>0.92), narrow PSD matched to layer thickness (e.g., 15–45 µm for LPBF), low satellite content, and controlled surface oxides. Hall flow of 12–18 s/50 g and high apparent/tap density correlate with stable spreading.

2) How do argon vs. nitrogen atomizing gases affect powder quality?

- Argon is inert and preferred for reactive alloys (Ti, Nb) to avoid nitrides; nitrogen is lower cost and suitable for steels and Ni/Co alloys but can form nitrides in certain chemistries, altering toughness and corrosion behavior.

3) What are typical oxygen limits for AM-grade Gas Atomized Metal Powders?

- Alloy-dependent: Ti-6Al-4V O ≤0.13–0.20 wt%; stainless steels typically O ≤0.05 wt%; Ni superalloys often O ≤0.02–0.04 wt%. Always verify with LECO O/N/H results on the Certificate of Analysis.

4) How many reuse cycles are viable without degrading part quality?

- With sieving, blending, and tracking O/N/H, 6–10 cycles are common in LPBF for steels, Ni, and Ti alloys. End-of-life indicators include worsening flow, PSD drift, rising oxygen, and increased porosity or lack-of-fusion defects.

5) When is gas atomization preferable over water atomization?

- For applications needing spherical morphology, tight PSD, low oxygen, and reactive/exotic alloy capability—such as AM powder-bed fusion, MIM for fine features, and HVOF/plasma spray where consistent particle heating is critical.

2025 Industry Trends for Gas Atomized Metal Powders

- Heated build platforms: 200–450°C LPBF plates expand print windows for crack-prone alloys, lowering scrap and widening acceptable PSDs.

- Cost moderation and capacity gains: New EIGA/PA lines and larger atomizers reduce AM-grade prices 5–10% YoY in common alloys.

- Circularity programs: Inline O/N/H analytics and automated sieving extend powder reuse while maintaining mechanical properties.

- Qualification acceleration: More publicly available allowables and NDE practices for AM parts made from Gas Atomized Metal Powders across aerospace/medical.

- Safety by design: Broader adoption of NFPA 484-compliant powder rooms, explosion venting, and grounded closed-loop handling.

2025 Market and Technical Snapshot (Gas Atomized Metal Powders)

| Metric (2025) | Değer/Aralık | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr powder price | $30–$80/kg | -3–8% | Distributor indices, supplier quotes |

| AM-grade Ti-6Al-4V powder price | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy powder price | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Typical LPBF density (after HIP, optimized) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated LPBF powder reuse cycles (with QC) | 6–10 | +1–2 | O/N/H + sieving programs |

| Sphericity (gas atomized, SEM) | ≥0.92–0.97 | Slightly up | Supplier CoAs, SEM stats |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Gas Atomized IN718 Powder Enables Thin-Wall LPBF Ducts (2025)

Background: Aerospace supplier needed crack-free, thin-wall ducts with consistent flow and weldability.

Solution: Used argon gas atomized IN718 (PSD 15–45 µm, sphericity ≥0.95, O ≤0.03 wt%); optimized stripe rotation and contour-first scans; HIP + standard aging.

Results: Relative density 99.9%; zero through-wall porosity on CT; tensile met AMS 5662 equivalents; surface roughness Ra reduced 12% vs. prior lots; first-pass yield +9%.

Case Study 2: MIM 17-4PH Using Fine Gas Atomized Powder for Micro-Components (2024)

Background: Medical OEM sought tighter tolerances and higher strength in miniature fasteners.

Solution: Adopted nitrogen gas atomized 17-4PH (D50 ≈ 12–18 µm) with optimized binder system and sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; Cpk >1.67 on critical dimensions; scrap rate −35% due to improved feedstock flow and packing.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot control—especially O/N/H and PSD—has more impact on AM qualification timelines than marginal tweaks to scan strategy.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “For Gas Atomized Metal Powders in superalloys, cleanliness and morphology directly affect defect populations and fatigue performance after HIP.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “High sphericity and low satellites are non-negotiable for stable recoating; they’re the frontline defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; porosity/CT methods and powder characterization: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- Process and QC tools

- Particle size and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- OEM parameter libraries for LPBF/EBM and MIM feedstock guidelines

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; included two case studies; compiled expert viewpoints; listed practical tools/resources for Gas Atomized Metal Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on powder reuse and defect control