CuCrZr (C18150) alaşımı yüksek mekanik, termal ve elektriksel özellikleri ile bilinen bir çökelme sertleşmeli alaşımdır. Alaşım, ısı eşanjör cihazlarında ve nükleer füzyon alanında yaygın olarak kullanılmaktadır.

CuCrZr alaşımı birçok uygulamada saf bakırın yerini alabilen, Cr içeriği %0,5 ağırlık ile %1,2 ağırlık arasında, Zr içeriği %0,03 ağırlık ile %0,3 ağırlık arasında olan çok çekici bir alaşımdır. Ve lazer bazlı eklemeli imalat teknolojisi ile saf bakıra kıyasla üretimi daha kolaydır, bu da üstün mekanik özelliklere sahiptir ve birçok uygulamada saf bakıra etkili bir alternatif olarak kabul edilen yeterince yüksek bir termal iletkenlik sağlar.

Dövme için CuCrZr alaşımı, çözelti tavlaması ve yaşlanma sertleşmesi, üzerinde gerçekleştirilebilen ana ısıl işlemlerdir, çözelti tavlaması LPBF CuCrZr alaşımları durumunda atlanabilirken.

Çözelti tavlaması: Bu işlem, malzemeyi koruyucu bir inert atmosferde (genellikle Ar) 900°C'nin üzerinde 30 dakika veya birkaç saat ısıtılarak gerçekleştirilir. Daha sonra malzeme, bakır matrisi Cr ve Zr ile aşırı doyurmak için su veya havada hızla soğutulur. LPBF parçaları durumunda, bu işlem zaten LPBF işlemi sırasında tamamlanır, çünkü eriyik havuzu, bir söndürme görevi görecek ve aşırı doymuş bir mikro yapı üretecek kadar hızlı soğur. Çözelti tavlanmış parçalar çok yumuşaktır ve mekanik özellikleri çok zayıftır, bu da ayrı bir ısıl işlem olarak kabul edilemez.

Yaşlanma sertleşmesi: Tipik olarak, bu işlem çözelti tavlamasını takip eder ve daha düşük sıcaklıklarda daha uzun bir süre boyunca (tipik olarak 400°C ila 600°C arasında, inert bir ortamda (Ar, vakum, N2 ve bazen de H2 atmosferinde) 6 saate kadar) gerçekleştirilir. Bu işlem, Cu, Cr ve Zr'nin ikili veya üçlü bileşiklerini üretmek için aşırı doymuş malzemelerde sert intermetalik fazların kontrollü olarak çökelmesini sağlamak üzere tasarlanmıştır.

Bu çalışmada, yalnızca yaşlanma sertleşmesi sıcaklık 550 °C'ye sabitlenerek incelenir, üç farklı süre kontrol edilmiştir. Amaç, ısıl işlem süresinin malzemenin nasıl etkilediğini ve yaşlanma sertleşme işleminin, füzyon reaktör bileşenleri için eklemeli imalat kullanılarak CuCrZr'nin mekanik gereksinimlerini karşılamak için uygulanabilir olup olmadığını anlamaktı.

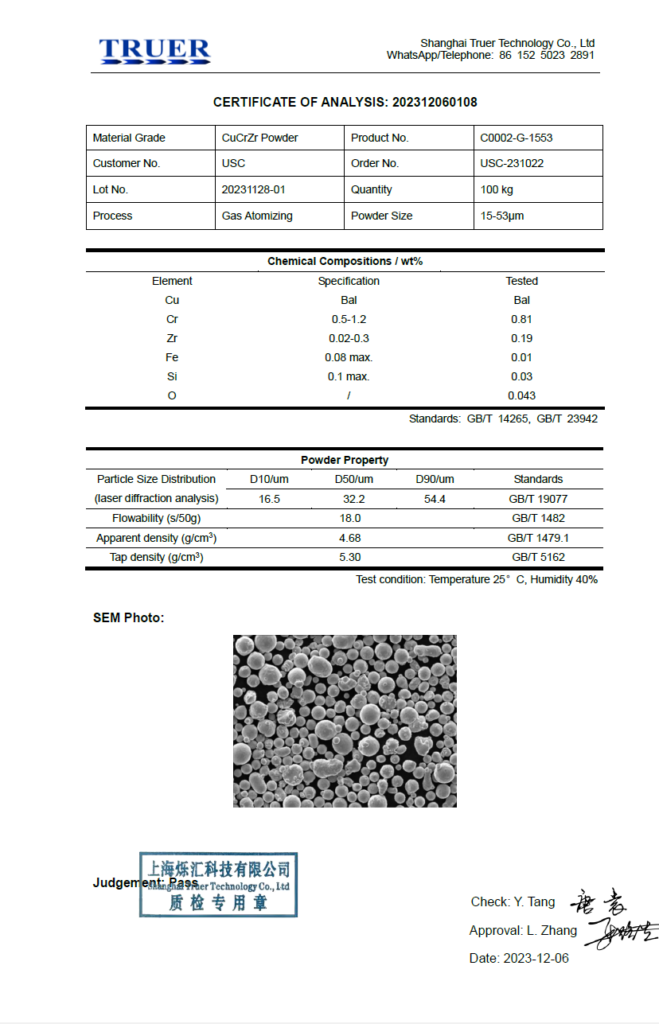

Bu tozların kimyasal bileşimi, parçacık boyutu dağılımı (PSD) ve parçacık şekli bu çalışmada kullanılan aşağıdaki Sertifikada gösterilmektedir:

Bu çalışmada, inceleme için kullanılan numuneler, net şekle yakın geometrilere basılmıştır. Daha sonra numune, kaba cildi çıkarmak ve numuneyi sertlik testleri için doğru geometriye getirmek için işlenir.

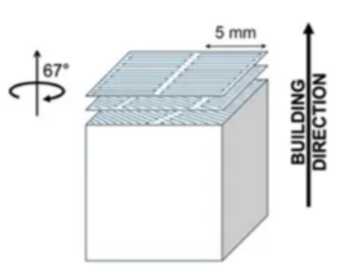

Tarama aralığı (0,06-0,1 mm aralığında), lazer hızı (350 ila 650 mm/s'den) ve lazer gücü 370W'de tutularak, şerit genişliği 5 mm'ye sabitlenerek ve katman kalınlığı tüm katmanlar için 0,03 mm'ye sabitlenerek, numunelerin en yüksek yoğunluğunu elde etmek için parametre optimizasyonu gerçekleştirilir. Her katmanda, şeritlerin yönü 67° döndürme ile değişir. Bu projedeki dikey yönelim, yapı yönelimi ile aynıdır. Şeması Şekil 1:

Şekil 1. Eklemeli imalat işleminin şematik diyagramı

Farklı tarama aralığı ve tarama hızı kombinasyonlarına sahip kırk küp (10 mm x 10 mm x 10 mm) yapılmıştır. Daha sonra yoğunlukları Arşimet yöntemi ile ölçülür.

Yapılan numuneler üç ile işlendi yaşlanma sertleşmesi 1 saat, 3 saat ve 6 saat süreyle 550 °C'de, 150 °C/saat ısıtma ve soğutma eğrisine sahip bir azot atmosferinde (fırında ve koruyucu bir atmosferde soğutma).

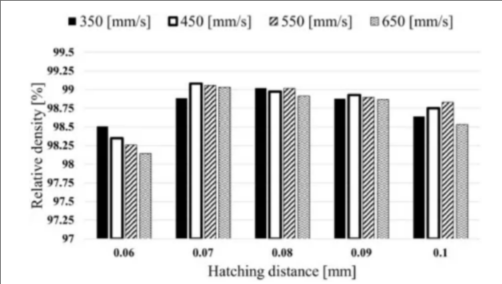

Histogram Şekil 2 Arşimet yöntemi ile ölçülen tüm çalışma proses parametrelerinin ortalama bağıl yoğunluğunu göstermektedir. Referans yoğunluk 8,8869 g/cm3'e eşittir. Bu değer daha sonra eklemeli olarak üretilen numunenin bağıl yoğunluğunu hesaplamak için kullanılır.

Şekil 2. Numunelerin bağıl yoğunluğu, proses parametrelerinin bir fonksiyonu olarak

En yüksek bağıl yoğunluk (,15), aşağıdaki proses parametreleri kullanılarak elde edilmiştir: lazer gücü 370 W, tarama aralığı (kuluçka mesafesi) 0,07 mm, tarama hızı 450 mm/s ve şerit genişliği 5 mm. 0,07 mm'lik bir tarama aralığında, farklı tarama hızlarında bağıl yoğunlukta önemli bir değişiklik olmamıştır.

0,06 mm'lik bir tarama aralığı, yoğunluk için iyi değildir ve -98,5 aralığında yoğunluk değerleri ile sonuçlanır. Bunun nedeni, nihai yoğunluğu azaltan aşırı ısınmaya yol açan ısı birikimi olabilir.

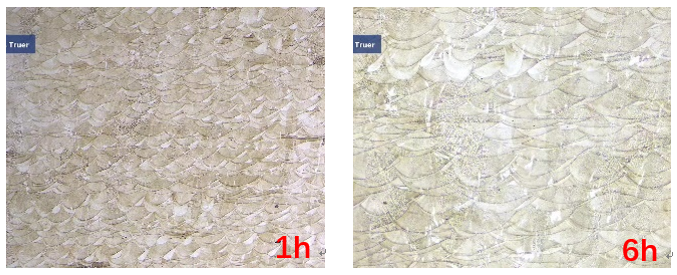

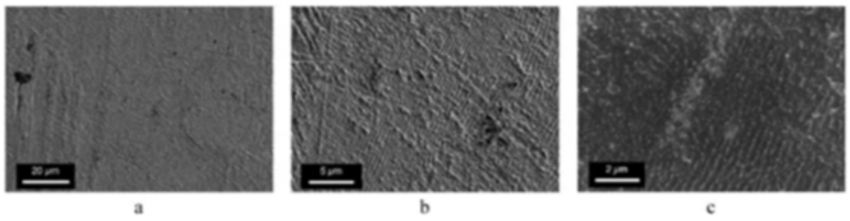

Şekil 3'te gösterilmektedir. 1 saat ve 6 saat yaşlanma işleminden sonra numunelerin mikro yapısını gösterir. Daha uzun yaşlanma sertleşme süresinin, düşük büyütmelerde gözlemlenebilen mikro yapısal özellikleri değiştirmediğini, 6 saatlik süreye kıyasla 1 saatlik süreyi göstermiştir.

Şekil 3. 1 saat ve 6 saat numunelerin mikro yapıları

Şekil 4 6 saatlik numunenin SEM mikrograflarını göstermektedir. Özellikle sütun tanelerinde (Şekil 5c'de) görülebilen birçok dairesel parçacık gösterdi, bunlar nano sertleştirilmiş parçacıklar olabilir. Bu nano boyutlu çökeltiler için EDS tarafından yapılan daha fazla inceleme, malzemenin içinde eşit olarak dağılmış birkaç ila 50 nanometreden küçük Cr veya Zr çökeltileri olduğunu göstermiştir.

Şekil 4 550 °C'de 6 saat yaşlandıktan sonra farklı büyütmelerdeki SEM sekonder elektron görüntüleri

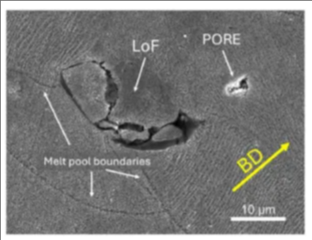

Çalışılan numunelerde kusurlar da gözlemlenmiştir. Şekil 5 esas olarak gaz tutulmasıyla oluşturulan, füzyon eksikliği (LoF) ve gözeneklilik gibi AM parçalarında tipik olan bazı kusurları göstermektedir.

Şekil 5 LPBF'nin yapılmış numunesinin kesitinde bulunan kusurlar

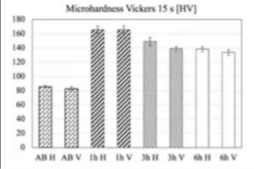

Şekil 6 yapılmış ve ısıl işlem görmüş numuneler için Vickers mikro sertlik değerleridir. Yaşlandırılmış numunelere kıyasla yapılmış koşullarda sertliğin daha düşük olduğunu anlamak kolaydır: 550 °C'de 1 saat yaşlanma, bu sertliği önemli ölçüde iyileştirir (165 HV, yapılmış numunelerde 84 HV değerinin iki katı). 3 saat yaşlanmadan sonra, numunenin sertliği azalmaya başladı (ortalama 144 HV) ve

Şekil 6 Yerleşik ve yaşlandırılmış numuneler için Vickers mikro sertlik değerleri

Özetle, mekanik açıdan yaşlandırma işlemi, LPBF CuCrZr alaşımının mekanik özelliklerinin iyileştirilmesi için umut vericidir. Ancak, toz özellikleri, LPBF parametreleri ve yaşlandırma prosesinin önceden kombinasyonunu bulmak için bazı araştırmalar yapılması gerekir.