Bakır alaşım tozu özel özelliklere sahip malzemeler üretmek için bakır ve diğer alaşım elementlerinin bir kombinasyonundan yapılan tozu ifade eder. Bu toz, presleme ve sinterleme gibi toz metalurjisi teknikleri veya eklemeli üretim yoluyla yüksek performanslı parçalar üretmek için kullanılabilir.

Bakır Alaşımlı Tozlara Genel Bakış

Bakır alaşımları, mukavemet, iletkenlik, korozyon direnci, işlenebilirlik ve diğer özelliklerin olağanüstü kombinasyonu nedeniyle en yaygın kullanılan mühendislik malzemelerinden bazılarıdır. Bakırın çinko, kalay, nikel, silikon, alüminyum ve diğerleri gibi alaşım elementleriyle harmanlanmasıyla, belirli uygulamalara göre ince ayarlanmış özelliklere sahip çok çeşitli karışımlar oluşturulabilir.

Toz metalurjisi, otomotiv, elektrik, elektronik, endüstriyel makine vb. endüstrilerde kullanılmak üzere karmaşık parçalar halinde sıkıştırılabilen ve sinterlenebilen ince bakır alaşım tozlarını kullanır. Toz atomizasyonu sırasındaki hızlı katılaşma oranları, karışmayan elementlerin karışmasına ve külçe metalürjisinde mümkün olmayan benzersiz mikro yapıların oluşmasına izin verir.

Bakır alaşımlı tozun tercih edilme nedenlerinden bazıları şunlardır:

- Karışık tozlarda kimyasal bileşimin mükemmel kontrolü

- Hızlı katılaştırma ile mikroyapının iyileştirilmesi

- Gözenekli ve kontrollü yoğunluklu parçalar üretebilme

- Karmaşık şekiller üretmek için daha basit işleme

- Külçe dökümü sırasında yaygın olan segregasyonun önlenmesi

- Malzeme, enerji ve işçilik azaltımı sayesinde önemli maliyet tasarrufu

Gelişmiş katmanlı üretim, daha ince tane boyutuna ve geleneksel yöntemlerin ötesinde mekanik özelliklere sahip sofistike bileşenleri 3D olarak basmak için en yeni metal tozlarını kullanır.

Bakır Alaşımlı Toz Çeşitleri

Bakır, çeşitli uygulamalara uygun malzemeler oluşturmak için bir dizi elementle alaşım haline getirilebilir. Bazı yaygın tozlar şunları içerir:

| Tip | Kompozisyon |

|---|---|

| Pirinç | Bakır-Çinko (Cu-Zn) |

| Bronz | Bakır-Kalay (Cu-Sn) |

| Cupronickel | Bakır-Nikel (Cu-Ni) |

| Bakır-demir | Bakır-Demir (Cu-Fe) |

| Bakır berilyum | Bakır-Berilyum (Cu-Be) |

Bu baz tozlar, gelişmiş özellikler için az miktarda krom, silikon, kobalt vb. gibi diğer elementler eklenerek daha da modifiye edilebilir. Bileşim; mukavemet, korozyon direnci, aşınma direnci, termal özellikler, sürtünme ve kayganlık gibi özellikleri doğrudan etkiler. Toz tedarikçileri genellikle uygulamaya özel formülasyonlarla talep üzerine özelleştirilmiş alaşımlar geliştirir.

Özellikleri Bakır Alaşımlı Toz

Bakır alaşımları, endüstriyel parçalar ve bileşenler için kullanışlı olmalarını sağlayan fiziksel ve kimyasal özelliklerin çekici bir kombinasyonunu sergiler. Bazı kayda değer özellikler şunlardır:

| Mülkiyet | Özellikler |

|---|---|

| Güç | Pirinç ve bronz gibi bakır alaşımları, saf bakırdan çok daha yüksek olan 1200 MPa'yı aşan gerilme mukavemetlerine ulaşabilir |

| İletkenlik | Elektrik ve ısı iletkenlikleri saf bakırdan daha düşük ancak demir alternatiflerinden oldukça yüksek |

| Korozyon direnci | Pasivasyon yoluyla nem, asitler vb. ortamlarda mükemmel korozyon direnci |

| İşlenebilirlik | Kurşunlu bronz gibi serbest işlenen bakır alaşımlarının işlenmesi çelikten daha kolaydır; talaş kırılabilirliği iyileştirilmiştir |

| Aşınma direnci | Sertliği ~ 150 BHN olan aşınma parçaları için geliştirilmiş bakır-kobalt ve bakır-krom gibi özel bileşimler |

| Sürtünme katsayısı | Sürtünme katsayısı, yağlanmış alaşımlar için 0,2 ile özel kullanımlar için uyarlanmış yüksek sürtünmeli malzemeler için 1,0 arasında değişir |

| Geçirgenlik | Alaşıma bağlı olarak östenitik paslanmaz çeliğin 10 ila 10000 katı arasında bağıl manyetik geçirgenlikler |

Elde edilebilir malzeme özelliklerindeki çeşitlilik, bakır alaşımlarını yapısal parçalara ek olarak kontaklar, kurşun çerçeveler, burçlar, kaynak uçları, vakum ve yüksek sıcaklık kullanımları vb. için uygun hale getirir.

Bakır Alaşımlı Toz Uygulamaları

Farklı bakır alaşımlarının gösterdiği iletkenlik, korozyon direnci, sürtünme özellikleri, işlenebilirlik vb. özelliklerin benzersiz kombinasyonu, bunların çok çeşitli endüstriyel alanlarda kullanılmasına olanak tanır:

| Endüstri | Uygulamalar |

|---|---|

| Otomotiv | Burçlar, pullar, kaynak uçları, konektörler, bağlantı elemanları, anahtarlar, röleler |

| Elektrik | Kontak şeritleri, terminaller, konektörler, kurşun çerçeveler, sigortalar, direnç elemanları |

| Elektronik | Kurşun çerçeveler, konektörler, ısı alıcıları ve ısı dağıtıcıları gibi termal yönetim parçaları |

| Mühendislik | Rulmanlar, burçlar, dişliler, aşınma parçaları |

| Endüstriyel makineler | Burçlar, piston uçları, valf parçaları, toz/toner uygulama bileşenleri |

| Tıbbi ve diş hekimliği | Biyouyumluluk nedeniyle pimler, vidalar ve plakalar için implantlar |

| Askeri ve savunma | Ateşleme pimleri, mühimmat kovanları, mermi ceketleri |

| Petrol ve gaz | Vanalar, pompalar, denizaltı ve kuyu içi bileşenleri |

Mukavemet, süneklik, aşınma performansı ve mümkün olan karmaşık geometrilerin kombinasyonu, bakır alaşımlarını çeşitli endüstrilerdeki küçük, orta ve büyük yapısal parçalar için uygun hale getirir.

Bakır Alaşımlı Tozun Özellikleri

Bakır alaşım tozları, bileşim limitleri, toz boyutları ve partikül dağılımları, görünür yoğunluk değerleri, musluk yoğunluğu değerleri gibi özellikleri tanımlayan bir dizi uluslararası ve bölgesel spesifikasyona göre üretilir. Bazı temel standartlar şunlardır:

| Standart | Notlar | Elements limited |

|---|---|---|

| EN ISO 3522 | CuP2, CuP3, CuP4 vb. | Pb, As, Cd, Ni vb. |

| ASTM B177 | CDA Yaldız Metal, Bronz CDA 854, C97300 vb. | S, Se, Te, Sb vb. |

| DIN 8513 | MF-CuSn8, MF-CuSn12, MFCuCr1 vb. | S, P vb. |

| GB/T 4337 | HB61, HB62, HB63 vb. | Zn, Ni, Al vb. |

| AWS A5.7 | ERCuNi, ERCuZn-C vb. | S, P, O vb. |

Bunlar, tozların tedariki için kalite, tutarlılık ve güvenilirlik standartlarını tanımlar. İzin verilen limitler, potansiyel olarak zararlı safsızlıkların kontrol edilmesine yardımcı olur.

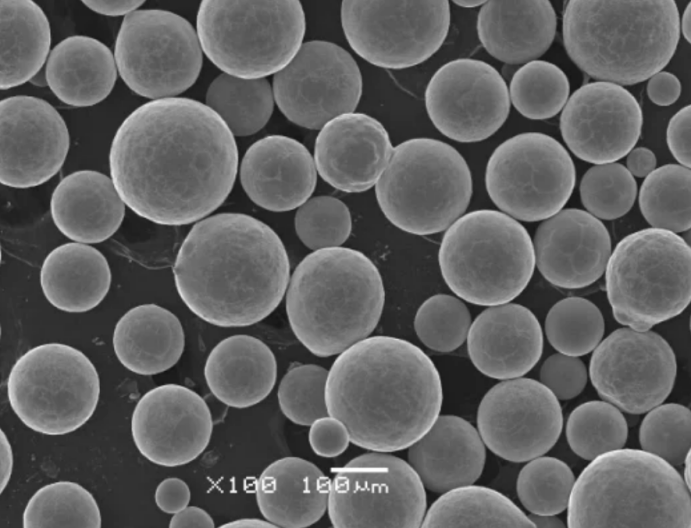

Bakır Alaşımlı Toz Boyutları

Daha ince 100 mikronun altındaki bakır alaşım tozları, nihai parçalardaki mekanik özellikleri en üst düzeye çıkarmak için sinterleme sırasında daha yüksek yoğunlaşmayı kolaylaştırır. Ayrıca daha iyi yüzey kalitesi ve özellik ayrıntısı sağlarlar. Ancak kullanımı zorlaşır. 150 mikronun üzerindeki daha kaba partiküller toz sorunlarını azaltır ancak daha düşük sinterlenmiş yoğunluğa sahiptir. Bu nedenle pratik bir aralık şöyledir:

| Parametre | Tipik boyut aralığı |

|---|---|

| Maksimum partikül boyutu | 150 μm |

| Minimum partikül boyutu | 15-20 μm |

| Ortalama parçacık boyutu | 45-75 μm |

Bakır Alaşımlı Toz Kaliteleri

Bileşim ve toz özelliklerine bağlı olarak, bakır alaşım tozları aşağıdaki gibi sınıf gruplarına ayrılır:

| Notlar | Kompozisyonlar | Yaygın uygulamalar |

|---|---|---|

| Ücretsiz işleme | Cu-Zn-Pb, Cu-Sn-Pb gibi kurşunlu pirinçler ve bronzlar | Talaş kontrolüne ihtiyaç duyan tornalanmış parçalar |

| Yüksek iletkenlik | Cu-Ni, Cu-Fe | Elektronik – kurşun çerçeveler, konektörler vb. |

| Aşınma direnci | Cu-Cr, Cu-Co | Rulmanlar, burçlar, pistonlar |

| Güç | Cu-Ni-Si-Cr gibi kompleks Cu alaşımları | Yüksek mukavemetli yapısal parçalar |

Bakır Alaşımlı Toz Üretim Süreci

Endüstriyel kullanımlar için bakır alaşımı tozlarının üretiminde kullanılan popüler teknikler şunlardır:

- Atomizasyon: Erimiş metal akışı, hızla katılaşarak toz haline gelen ince damlacıklara ayrılır

- Elektroliz: Alaşım bileşenlerinin katman katman birlikte biriktirildiği elektrokimyasal üretim

- Karbonil süreci: İnce partiküller üretmek için metal karbonil buharlarının termal ayrışması

Bu yöntemlerin faydaları, hassas kimyaya sahip ultra ince, küresel/düzensiz morfolojili tozlardır. Yağlayıcılarla birlikte preslenmeye hazır karışımlar da şekillendirme işlemleri için hammadde olarak tedarik edilebilir. Bu tozların yüksek saflığı, yoğunluğu ve akışkanlığı, yüksek kaliteli sinterlenmiş bileşenlerle sonuçlanır.

Bakır Alaşımlı Toz Tedarikçileri

Bakır ve alaşım tozlarının önde gelen küresel üreticilerinden bazıları şunlardır:

| Şirket | Markalar | Üretim kapasitesi |

|---|---|---|

| Hoganas | Hoganas | 200,000 ton |

| GKN Hoeganaes | Hoeganaes, Kuzey Amerika Höganäs | 180,000 ton |

| Metal Tozları Makinaları | Makin | 20,000 ton |

| CNPC Toz Grubu | CNPC | 100,000 ton |

Bu şirketler, talep üzerine malzemeleri uyarlamak için alaşım tasarım yeteneklerine ve küçük Ar-Ge hacimlerinden büyük ticari miktarlara kadar tedarik sağlamak için üretim kapasitelerine sahiptir.

Bakır Alaşımlı Tozların Fiyatlandırılması

Fiyatlar şunlara göre değişir:

| Parametre | Fiyatlandırma üzerindeki etkisi |

|---|---|

| Kompozisyonlar | Cr, Be, Co gibi alaşım elementleri arttıkça daha pahalı |

| Toz saflığı/kalitesi | En yüksek maliyetli yüksek saflıkta tıbbi/dental kaliteler |

| Sipariş miktarı | Daha büyük miktar indirimleri mevcuttur |

| Bölgesel talep | Asya fiyatları Avrupa/ABD'den daha düşük olabilir |

Tipik fiyat aralıkları şunlardır:

| Alaşım Tipi | Fiyat Aralığı |

|---|---|

| Pirinç tozları | kg başına 15-25 ABD doları |

| Bronz tozları | kg başına 25-45 $ |

| Bakır-nikel-krom | kg başına 50$+ |

Fiyatlandırma, tedarikçilerin sunabileceği partikül boyutu sınıflandırması, baskıya hazır karıştırma ve özel paketleme gibi ek hizmetlere de bağlıdır.

Bakır Alaşımlı Tozların Karşılaştırılması

Farklı bakır alaşımlarının yan yana analizi ortaya koymaktadır:

| Pirinç | Bronz | Bakır-demir | Bakır-nikel | |

|---|---|---|---|---|

| Güç | Orta düzeyde | Yüksek | Yüksek | Orta düzeyde |

| İletkenlik | Yüksek | Orta düzeyde | Çok yüksek | Yüksek |

| Korozyon direnci | Orta düzeyde | Orta düzeyde | Düşük | Çok yüksek |

| Aşınma direnci | Orta düzeyde | Düşük | Düşük | Orta düzeyde |

| Maliyet | Düşük | Orta düzeyde | Orta düzeyde | Yüksek |

Böylece uygun bakır alaşımı kritik performans gereksinimlerine göre seçilebilir.

Bakır Alaşımlı Tozların Avantajları

Dökme alaşımlara göre bazı faydalı avantajlar şunlardır:

- Tekdüzelik: Mikro ayrışma yok ve homojen mikroyapı

- İzotropik özellikler: Anizotropi içeren döküm ürünlerin aksine

- İnce taneler: Hızlı soğutma sonucunda çok ince taneler oluşur ve mukavemet artar

- İşlenebilirlik: Karmaşık, yoğun şekillere kolay şekillendirilebilirlik

- Özelleştirme: İhtiyaca göre uyarlanabilir kimya, partikül boyutu dağılımı

- Üretkenlik: Minimum hurda kaybı ile otomatik, yüksek hacimli üretim

- Kalite: Partiden partiye tutarlılık, döküm kalemi değişkenliğini aşıyor

Sınırlamalar Bakır Alaşımlı Tozlar

Bazı dezavantajlar şunlardır:

- Dökme alaşımlardan daha yüksek maliyet

- Diğer formlara kıyasla sınırlı boyut ve şekiller

- Sıkıştırma sonrası daha düşük ısı ve elektrik iletkenlikleri

- Sinterleme sırasında koruyucu atmosfere ihtiyaç duyabilir

- Uygun olmayan şekilde sinterlenirse tane büyümesi olasılığı

- Oksitlenmeyi önlemek için özel taşıma ve kaplar gereklidir

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (Supplemental)

1) Which Copper Alloy Powder is best for high‑conductivity and heat‑sink applications?

- Oxygen‑free Cu and CuCrZr powders offer high electrical/thermal conductivity; for LPBF, use green/blue‑laser compatible, highly spherical powders (D10/50/90 ≈ 15/30/45 μm) with very low oxide.

2) How do I choose between brass, bronze, and cupronickel powders?

- Brass (Cu‑Zn): good conductivity and machinability, lower cost; Bronze (Cu‑Sn): better strength/wear; Cupronickel (Cu‑Ni): superior corrosion resistance (marine) with moderate conductivity. Match to corrosion, conductivity, and cost targets.

3) What powder specs matter most for AM vs press‑and‑sinter?

- AM (PBF/BJ): sphericity, narrow PSD, low oxygen (<0.08 wt% for Cu/Cu alloys), high apparent/tap density, low satellites. Press‑and‑sinter: flowability, consistent PSD (45–75 μm typical), controlled lubricant blends, and deoxidizing sintering atmospheres.

4) Can recycled Copper Alloy Powder be blended without hurting properties?

- Yes, with strict sieving, oxide/spatter removal, and “powder passports” tracking PSD, O/H, and flow. Typical validated blend‑back for PBF: 10–30%; for SLS/BJ: follow OEM refresh ratios and verify conductivity and density.

5) What atmospheres are recommended for sintering copper alloys?

- High‑purity hydrogen or dissociated ammonia (dew point ≤ −40°C) for maximum conductivity; nitrogen‑hydrogen blends for brasses/bronzes; avoid oxidizing atmospheres to prevent oxide films and loss of conductivity.

2025 Industry Trends and Data

- Green/blue laser adoption accelerates dense copper and Cu alloys in PBF for EV busbars and thermal management.

- ESG disclosure: Recycled copper content (15–40%) and Environmental Product Declarations increasingly required in RFQs.

- Binder jet + HIP maturation enables complex bronzes with high density and fine detail at lower cost-per‑part.

- AI‑assisted powder classification improves lot‑to‑lot PSD and flow consistency.

- Corrosion‑focused alloys (Cu‑Ni, Cu‑Ni‑Cr) see growth in desalination and offshore wind balance‑of‑plant components.

| KPI (Copper Alloy Powder & Use), 2025 | 2023 Baseline | 2025 Typical/Target | Application area | Why it matters | Sources/Notes |

|---|---|---|---|---|---|

| PBF Cu/CuCrZr as‑built density (%) | 98.5–99.4 | 99.5–99.9 | Metal AM | Mechanical, conductivity | OEM/peer‑reviewed data |

| Conductivity vs. wrought (IACS) | 80–90% | 90–95% | Cu/CuCrZr PBF | Electrical performance | Machine + alloy improvements |

| Oxygen in AM‑grade Cu powders (wt%) | 0.08–0.12 | 0.03–0.08 | AM powder | Porosity, spatter | ASTM E1019; supplier QC |

| Binder‑jetted bronze final density (%) | 96–98 | 98.5–99.5 (post‑HIP) | Binder jet | Reliability, machinability | BJ + HIP workflows |

| Disclosed recycled Cu content (%) | Sınırlı | 15–40 | All | ESG, cost stability | EPD/LCA reports |

| Sintering atmosphere dew point (°C) | −20 to −30 | ≤ −40 | Press‑sinter | Conductivity retention | Furnace best practices |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (PBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), B923 (true density), E1019 (O/N/H): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- Copper Development Association application data: https://www.copper.org

Latest Research Cases

Case Study 1: Blue‑Laser PBF of CuCrZr Heat Spreaders for Power Electronics (2025)

- Background: An inverter manufacturer needed compact, high‑conductivity heat spreaders with internal lattices.

- Solution: Highly spherical CuCrZr powder (PSD 15/30/45 μm; O = 0.04 wt%); blue‑laser PBF with optimized hatch and contour; stress‑relief + aging; surface finishing of flow channels.

- Results: Density 99.7%; thermal conductivity 360–380 W/m·K; part count consolidation 5→1; module temperature −7°C at equal load; scrap rate 4% (was 11%).

Case Study 2: Binder‑Jetted Tin Bronze Bushings with Sinter‑HIP (2024)

- Background: An industrial OEM sought cost‑effective, oil‑impregnated bushings with complex lubrication features.

- Solution: Fine bronze powder (Cu‑Sn, D50 ≈ 25 μm); binder jetting; debind + H2 sinter; HIP; controlled porosity zones via green density tuning; oil impregnation.

- Results: Final density 98.8–99.3% in load regions; tailored porosity 5–8% in lube zones; wear rate −22% vs. machined bronze; unit cost −15% at 10k/yr.

Expert Opinions

- Dr. Brandon Lane, Research Engineer, NIST

- Viewpoint: “Linking powder oxygen and PSD from Copper Alloy Powder passports to in‑situ melt‑pool metrics improves first‑time‑right builds for conductive parts.”

- Prof. Iain Todd, Professor of Metallurgy, University of Sheffield

- Viewpoint: “Laser wavelength matching for copper—especially blue and green—has moved Cu and CuCrZr from ‘difficult’ to production‑ready in PBF.”

- Dr. Christina Friedrichs, Head of Powder R&D, industrial metals manufacturer

- Viewpoint: “For press‑and‑sinter, furnace atmosphere control—dew point and gas purity—dominates conductivity outcomes more than minor alloy tweaks.”

Affiliation links:

- NIST AM: https://www.nist.gov

- University of Sheffield (Materials): https://www.sheffield.ac.uk

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM B923; ASTM E1019

- Design/simulation: Ansys/Simufact Additive for scan/path; nTopology for lattice heat‑spreaders; Thermo‑Calc/DICTRA for Cu‑alloy aging

- Databases: Senvol Database (https://senvol.com/database); Copper Development Association (https://www.copper.org); MatWeb (https://www.matweb.com)

- Metrology: Four‑point probe for resistivity; DSC/DMTA for alloy temper behavior; CT for porosity; SEM/XPS for oxide films

- Safety: NFPA 484 guidance for combustible metals; supplier SDS; inert gas handling best practices

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs tailored to Copper Alloy Powder selection, specs, and processing; introduced a 2025 KPI table and trend insights; provided two case studies (CuCrZr heat spreaders via blue‑laser PBF; binder‑jet bronze bushings with HIP); included expert viewpoints with affiliations; compiled standards, simulation, databases, and safety resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new copper AM parameter sets, or significant EPD/ESG requirements for copper powders change.