3 boyutlu baskı titanyum tozu havacılık, otomotiv, tıp ve diğer gelişmiş uygulamalar için karmaşık ve dayanıklı parçaların 3D baskısı için ideal olan güçlü, hafif ve korozyona dayanıklı bir metaldir. Bu makale, titanyum ile katkı üretimi için titanyum tozu metalurjisi, özellikleri, uygulamaları ve tedarikçilerine kapsamlı bir genel bakış sunmaktadır.

3d baskı titanyum tozuna genel bakış

Titanyum, yüksek mukavemet/ağırlık oranı, yorulma ve kırılma direnci ve biyouyumluluğu nedeniyle 3D baskı için arzu edilen bir malzemedir. Titanyum tozları, ince özelliklere ve karmaşık geometrilere sahip parçaların toz yatak füzyon işlemleriyle basılmasına olanak tanır.

Titanyum kaliteleri: AM için yaygın olarak kullanılan titanyum alaşımları arasında Ti-6Al-4V (Ti64), Ti64 ELI, ticari olarak saf (CP) Ti sınıfı 2 ve Ti 6242 bulunur.

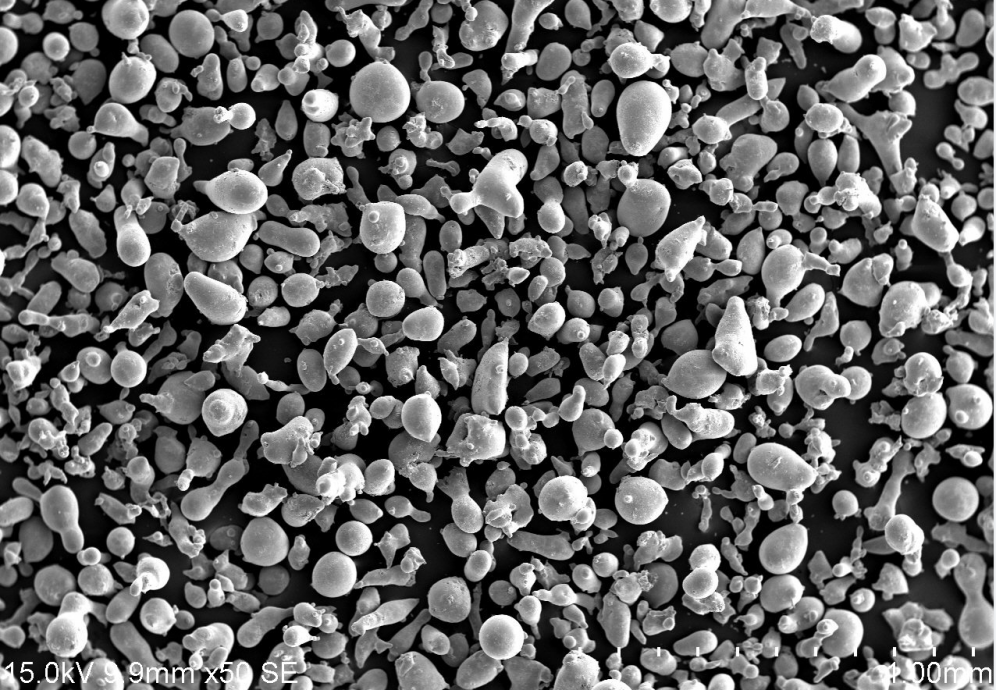

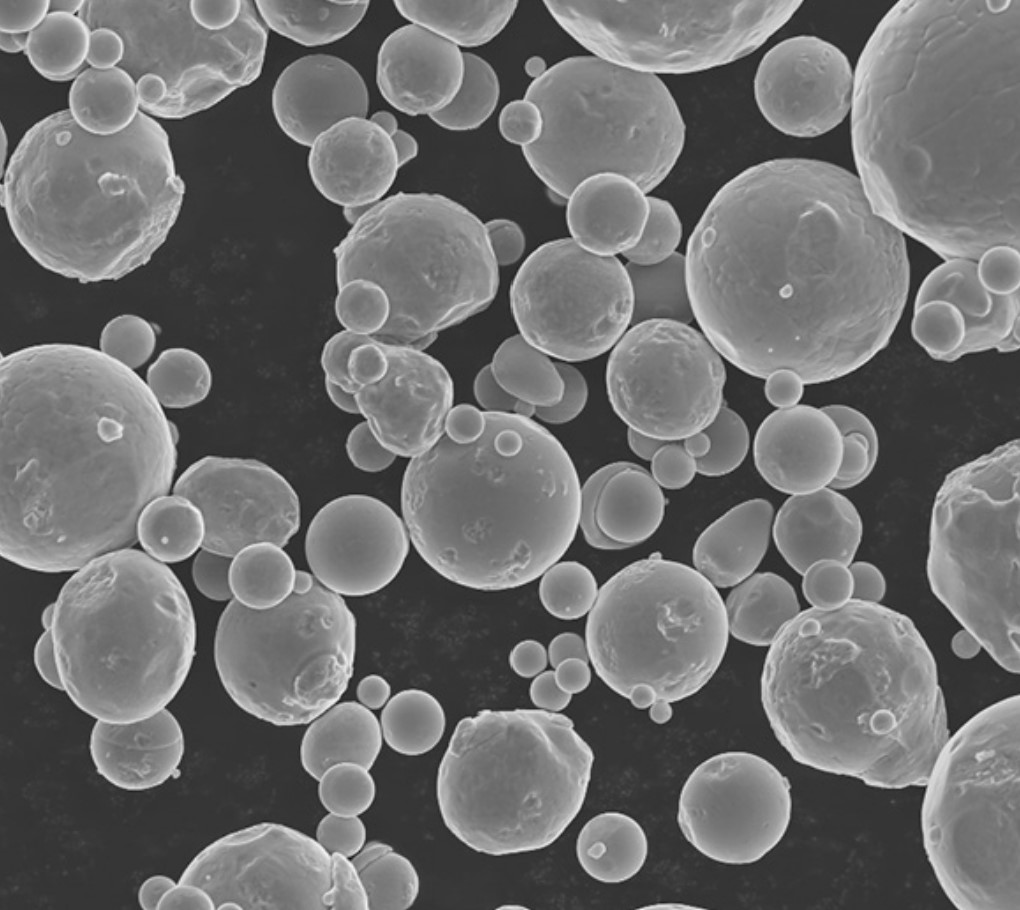

Toz üretimi: Titanyum tozu, erimiş titanyumun, sıkı boyut dağılımına sahip ince küresel partiküller halinde bir inert gaz jeti ile atomize edildiği gaz atomizasyonu ile üretilir. Plazma döner elektrot işlemi (PREP) de kullanılır.

Toz boyutları: Tipik toz boyutları 15-45 mikron aralığındadır. 15 mikron civarındaki daha ince tozlar daha iyi çözünürlük sağlarken, daha kaba 45 mikron toz daha yüksek yapı hızlarına izin verir.

Akışkanlık ve yeniden kullanım: Küresel morfoloji ve kontrollü boyut dağılımı iyi akışkanlık sağlar. Titanyum tozu, uygun şekilde işlenirse genellikle 10-20 kez yeniden kullanılabilir.

Güvenlik: Titanyum tozu, piroforik doğası nedeniyle havayla son derece yanıcı ve reaktiftir. İnert bir atmosferde uygun kullanım kritiktir.

Bileşim ve Mikro yapı

Titanyum tozu bileşimi, mikro yapısı, mevcut fazlar ve gözeneklilik gibi kusurlar, basılı parçaların nihai özelliklerini belirler.

Elementel bileşim

| Alaşım | Titanyum | Alüminyum | Vanadyum | Demir | Oksijen | Azot | Hidrojen |

|---|---|---|---|---|---|---|---|

| Ti-6Al-4V | Denge | 5.5-6.5% | 3.5-4.5% | <%0.3 | <%0.2 | <%0.05 | <%0.015 |

| Ti-6Al-2Sn-4Zr-6Mo | Denge | 5.5-6.5% | – | – | – | – | – |

| CP Sınıf 2 Ti | .2 min | – | – | %0.3 maks | %0.25 maks | %0.03 maks | %0.015 maks |

Fazlar: Titanyum alaşımları, α altıgen yakın paketlenmiş ve β gövde merkezli kübik fazların karışımını içerir. AM'deki soğuma oranları, dengesiz fazlar oluşturabilir.

Kusurlar: Füzyon eksikliği, gözeneklilik, mikro çatlaklar meydana gelebilir ve mekanik özellikleri bozabilir. Sıcak izostatik presleme (HIP), kusurları azaltmaya ve tutarlılığı iyileştirmeye yardımcı olur.

Tane yapısı: Hızlı katılaşma ve epitaksiyal büyüme nedeniyle AM titanyum alaşımlarında yapı yönünde sütunlu ön-β taneleri görülür. Sütunlu tanelerin genişlikleri mukavemeti etkiler.

Yüzey pürüzlülüğü: Toz yatak füzyon işlemleri, kısmen erimiş toz partikülleri nedeniyle basılı yüzeyler üzerinde yarı pürüzsüz yüzeylere yol açar. Ek son işlem genellikle gereklidir.

Anahtar Özellikler

Basılı titanyum parçaların özellikleri, bileşim, gözeneklilik, yüzey pürüzlülüğü, yapı yönü, ısıl işlem ve test yönünden etkilenir.

Fiziksel özellikler

| Mülkiyet | Ti-6Al-4V | CP Sınıf 2 Ti |

|---|---|---|

| Yoğunluk (g/cc) | 4.42 | 4.51 |

| Erime noktası (°C) | 1604-1660 | 1668 |

Mekanik özellikler

| Mülkiyet | Basılı olarak | Sıcak izostatik preslenmiş (HIP) | İşlenmiş haddehanede tavlanmış |

|---|---|---|---|

| Çekme mukavemeti (MPa) | 900-1300 | 950-1150 | 860-965 |

| Akma dayanımı (MPa) | 800-1100 | 825-900 | 790-870 |

| Kopmada uzama (%) | 5-15 | 8-20 | 15-25 |

| Sertlik (HRC) | 32-44 | 32-36 | 31-34 |

Avantajlar

- Yüksek mukavemet/ağırlık oranı

- Yüksek sıcaklıklarda mukavemeti korur

- Yorulmaya, aşınmaya ve korozyona karşı dayanıklıdır

- Biyo-inert - tıbbi implantlar için uygundur

- Sterilizasyon işlemlerine dayanabilir

Sınırlamalar

- Pahalı malzeme ve AM işleme

- Reaktif ve yanıcı toz

- Anizotropik özellikler

- İşlenmiş formlardan daha düşük süneklik

Katkı Üretimli Titanyum Parçaların Uygulamaları

3D baskı, titanyumun kullanım alanlarını, endüstrilerde daha hafif, daha güçlü ve daha yüksek performanslı bileşenlere genişletir.

İç kanallardan fazla tozu çıkarmak için gereklidir Türbin kanatları, uçak gövdesi ve motor yapıları, antenler, ısı eşanjörleri

Otomotiv: Bağlantı çubukları, valfler, turboşarj tekerlekleri, güç aktarma organları bileşenleri

Tıbbi ve diş: Ortopedik implantlar, protezler, cerrahi aletler, hasta eşleşmeli cihazlar

Petrol ve gaz: Korozyona dayanıklı borular, valfler, kuyu başı bileşenleri, ayırıcılar

Tüketim malları: Bisiklet çerçeveleri, golf sopası kafaları, gözlük çerçeveleri gibi spor ekipmanları

Aletler: Metal enjeksiyon kalıplarına, jiglere, fikstürlere entegre edilmiş hafif konformal soğutma kanalları

Popüler 3 boyutlu baskı titanyum tozu AM için

| Alaşım | Uygulamalar | Yazdırılabilirlik | Yüzey İşlemi | Mekanik Özellikler |

|---|---|---|---|---|

| Ti-6Al-4V ELI | Havacılık bileşenleri, biyomedikal implantlar | Mükemmel | Orta düzeyde | Yüksek mukavemet, sertlik, yorulma ömrü |

| Ti-6Al-4V | Yapısal havacılık parçaları, otomotiv | Çok iyi | Orta düzeyde | Mukavemet, kırılma tokluğu |

| Ti 6242 | Yüksek sıcaklık bileşenleri | İyi | Zayıf | 300°C'de mukavemet, sürünme direnci |

| CP Sınıf 2 Titanyum | Tıbbi implantlar, kimyasal tesisler | Orta düzeyde | Çok iyi | Süneklik, korozyon direnci |

Teknik Özellikler ve Standartlar

Havacılık ve tıp standartlarına göre titanyum tozu ve basılı parçalar için katı kalite gereksinimleri uygulanmaktadır.

Toz özellikleri

| Parametre | Gereklilik | Beklenen parça boyutlarına uygunluk, destek yapıları için ödenekler |

|---|---|---|

| Parçacık boyutu | 15-45 μm | Lazer kırınımı |

| Görünür yoğunluk | ≥ 2.7 g/cc | Hall akış ölçer |

| Musluk yoğunluğu | ≥ 3.2 g/cc | Musluk yoğunluk test cihazı |

| Akış hızı | 15-25 s/50g | Hall akış ölçer |

| Kimyasal bileşim | Analiz sertifikası | GDMS, ICP-MS |

Parça kalifikasyon standartları

| Standart | Detaylar |

|---|---|

| ASTM F3001 | AM titanyum parçaları için standart |

| ASTM F2924 | Titanyum alaşımı Ti-6Al-4V ELI |

| ASTM F3184 | Besleme stoğu titanyum alaşımlı tozu |

| AMS7009 | Havacılık malzemesi spesifikasyonu |

| ISO 13485 | Tıbbi cihazlar - Kalite yönetimi |

Titanyum AM için Tasarım İlkeleri

Katkı üretimi ile titanyumun faydalarını kullanmak için uygun bileşen tasarımı çok önemlidir.

- Destek yapılarını önlemek için çıkıntıları en aza indirin

- Tozun daha kolay çıkarılmasını sağlamak için parçaları yönlendirin

- HIP ve işleme gibi son işlemeye izin verin

- Konformal soğutma için yerleşik kanallar ekleyin

- Montajları tek titanyum parçalara birleştirin

- Yüksek gerilim bölgelerini kafeslerle güçlendirin

- Topoloji optimizasyonu yoluyla ağırlık azaltımı için şekilleri optimize edin

Tedarikçiler 3 boyutlu baskı titanyum tozu

| Tedarikçi | Verilen Sınıflar | Toz Boyutları | Ek Hizmetler |

|---|---|---|---|

| AP&C | Ti-6Al-4V, Ti-6Al-4V ELI, Ti64, CP-Ti sınıfları 1-4 | 15-45 μm | Analiz, test, eleme, karıştırma, depolama |

| Marangoz Katkısı | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-6Mo | 15-45 μm | Özel alaşımlar, parametre geliştirme |

| LPW Teknoloji | Ti-6Al-4V ELI, Ti-6Al-4V, CP-Ti sınıfı 2 | 15-45 μm | Malzeme testi, toz yeniden kullanım analizi |

| Praxair | Ti-6Al-4V, Ti-6Al-4V ELI | 15-100 μm | Eleme, karıştırma, depolama |

| Sandvik | Osprey titanyum alaşımları | 15-45 μm | Toz yaşam döngüsü yönetimi |

Maliyet: ~500-1000 ABD Doları/kg, ancak sipariş hacmine, kalitesine, boyut dağılımına, gaz atomizasyon yöntemine, ek işlemeye ve test gereksinimlerine bağlıdır.

SSS

S: Titanyum parçaları 3D yazdırmak için hangi yöntemler kullanılabilir?

C: Titanyum, öncelikle seçici lazer eritme (SLM) ve elektron ışınlı eritme (EBM) kullanılarak toz yatak füzyonu ile basılır. Lazer metal biriktirme (LMD) ve kaynak tabanlı yönlendirilmiş enerji biriktirme (DED) gibi tel tabanlı yöntemler de mümkündür ancak daha az yaygındır.

S: AM için titanyum tozu özel depolama veya işleme gerektirir mi?

C: Evet, titanyum havayla kolayca reaksiyona girer, bu nedenle toz argon veya azot gazı kullanılarak inert bir atmosferde saklanmalı ve işlenmelidir. Yanıcı ortamlardan ve ateşleme kaynaklarından kaçınılmalıdır. Operatörler titanyum tozunu kullanırken koruyucu ekipman giymelidir.

S: Titanyum AM parçalarında gözeneklilik sorunlarına ne neden olur?

A: Yüksek soğuma oranları, füzyon eksikliklerine neden olan gaz tutulmasına yol açar. Gözenekliliği en aza indirmek için güç, hız, hat aralığı, odak kayması ve toz katmanı yoğunluğu gibi parametrelerin optimizasyonu gereklidir. Sıcak izostatik presleme (HIP) ayrıca ilk baskıdan sonra parçaların yoğunlaştırılmasına yardımcı olabilir.

S: AM işleminden hemen sonra doğrudan pürüzsüz titanyum yüzeyleri elde etmek neden zordur?

A: Kısmen erimiş titanyum tozu yüzeylere yapışarak pürüzlü bir yüzey oluşturabilir. Tamburlama, kumlama, frezeleme, taşlama ve parlatma, titanyum basılı parçaları düzleştirmek için kullanılan ikincil işlemlerdir. Kimyasal veya elektrokimyasal son işlem süreçleri de kullanılır.

S: Ticari olarak saf titanyumun 3B baskısını alabilir misiniz?

A: Evet, bileşim ve parçacık boyutu dağılımı için B348 gibi ASTM standartlarını karşılayan 1'den 4'e kadar olan alaşımsız CP titanyum tozu, kemik implantları ve kimyasal tesisler gibi yüksek süneklik gerektiren uygulamalar için saf titanyum bileşenleri basmak için kullanılabilir.

daha fazla 3D baskı süreci öğrenin

Additional FAQs on 3D Printing Titanium Powder

1) How many reuse cycles are safe for 3D printing titanium powder without degrading quality?

With strict oxygen/nitrogen control, sieving (e.g., 45 μm), and lot traceability, many aerospace shops qualify 5–15 reuse cycles. Stop reuse if O increases >0.03 wt% from baseline, flow degrades, or defect rates rise. Follow ISO/ASTM 52907 and internal MPS.

2) Which AM processes work best for titanium powders and why?

Laser powder bed fusion (LPBF/SLM) and electron beam melting (EBM) are dominant. LPBF offers fine features and broad parameter sets; EBM runs at elevated temperature, reducing residual stress and is favored for porous implants. Binder jetting for Ti is emerging but typically requires careful de-oxygenation and sinter-HIP.

3) What post-processing is essential for fatigue-critical Ti-6Al-4V parts?

Stress relief (650–750°C), hot isostatic pressing (HIP ~920–930°C, 100–120 MPa, 2–4 h), machining of critical surfaces, and polishing/electropolishing to Ra ≤1 μm. Fatigue performance often doubles versus as-printed.

4) How do powder size distributions affect build outcomes?

Finer cuts (15–25 μm) improve surface quality and detail but can reduce flowability and build rate. Coarser cuts (25–45 μm) raise throughput and stability but increase stair-stepping and roughness. Choose distribution to match feature size and machine recoating behavior.

5) What safety controls are mandatory for titanium powder handling?

Inert gas cabinets/Gloveboxes, Class D fire extinguishers, bonded/grounded equipment, dust collection with spark arrestors, ATEX-rated components where applicable, antistatic PPE, O2 monitoring, and documented spill/ignition procedures. Reference NFPA 484 and local regulations.

2025 Industry Trends in 3D Printing Titanium Powder

- Accelerated qualification: AMS 7015/7016 adoption expands, shortening time-to-flight for LPBF Ti parts via standardized process control and in-situ monitoring requirements.

- Multi-laser productivity: 8–12 laser LPBF systems push cost per part down; scan strategies mitigate lack-of-fusion at hatch boundaries.

- Powder lifecycle management: Inline O/N analysis and automated sieve stations standardize reuse; more closed-loop powder traceability integrated with MES/QMS.

- EBM for orthopedics: Growth in porous Ti implants due to faster build rates and temperature-managed microstructures.

- Binder jetting pilots: Early 2025 pilots show competitive cost for simple Ti geometries after de-binding and HIP, with ongoing work on oxygen pickup mitigation.

- Sustainability: Buy-to-fly ratios near 1.2 for AM vs. 8–12 for subtractive, plus increased regional atomization capacity to stabilize supply.

| 2025 Metric (Ti-6Al-4V unless noted) | Tipik Aralık | Relevance/Notes | Kaynak |

|---|---|---|---|

| LPBF build rate per laser | 10–60 cm³/h | Multi-kW, multi-laser platforms improve throughput | OEM specs (EOS, SLM Solutions, Trumpf) |

| As-built density (LPBF) | 99.0–99.9% | With optimized power/speed/hatch and contour scans | Peer-reviewed AM studies |

| HIP + polished HCF strength | 400–600 MPa at 10⁷ cycles | Critical for aerospace brackets/implants | Literature averages |

| Qualified powder reuse cycles | 5–15 | With O ≤0.15 wt% total and tight PSD control | ISO/ASTM 52907 guidance |

| Ti powder price (atomized) | $450–$900/kg | Varies by grade, lot size, and certification | Market trackers, USGS context |

| EBM porous implant pore size | 300–700 μm | Target for osseointegration lattice regions | Orthopedic device literature |

Authoritative sources and references:

- ASTM and ISO/ASTM AM standards: https://www.astm.org and https://www.iso.org

- SAE AMS 7015/7016: https://saemobilus.sae.org

- USGS Mineral Commodity Summaries (Titanium): https://pubs.usgs.gov/periodicals/mcs

- FDA device database for AM implants: https://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfpmn/pmn.cfm

Latest Research Cases

Case Study 1: Cost-Down of Aerospace Ti Brackets via Multi-Laser LPBF and Closed-Loop Powder Reuse (2025)

Background: An aerospace Tier-1 supplier needed to reduce piece cost and lead time for Ti-6Al-4V brackets while meeting AMS 7016.

Solution: Implemented 8-laser LPBF platform, automated powder recycle with inline O/N analysis, stress relief + HIP, and critical surface machining.

Results: Cost per part down 22%, buy-to-fly 1.25, first-pass yield 98.6%, and fatigue at 10⁶ cycles improved 30% over 2023 baseline. Internal qualification aligned to AMS 7015/7016 and customer MPS.

Case Study 2: EBM-Printed Porous CP-Ti Grade 2 Acetabular Cups for Enhanced Osseointegration (2024)

Background: Hospital consortium sought better primary stability and reduced revision risk in complex hip cases.

Solution: Designed 60% lattice porosity with 500 μm pores; EBM at elevated temperature to reduce residual stress; post-cleaning and sterilization per ISO 13485; verification to ASTM F3001/F67.

Results: Bench push-out strength +25% vs. machined-and-coated cups; early 12-month follow-up indicated improved stability with no adverse ion release beyond ISO 10993 limits. Device data supported premarket submission.

Expert Opinions

- Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Key viewpoint: “For titanium powders, controlling oxygen pickup across the entire lifecycle is the single biggest lever for reliable ductility and fatigue; inline gas analysis and strict reuse rules are now best practice.” - Dr. Martina Zimmermann, Head of Additive Manufacturing Materials, Fraunhofer IWM

Key viewpoint: “Multi-laser LPBF increases productivity, but scan synchronization and defect mapping must be tied to acceptance criteria like AMS 7016 to prevent hatch-boundary lack-of-fusion.” - Dr. Gaurav Lalwani, Materials Scientist (Biomedical Implants), independent consultant

Key viewpoint: “EBM-produced porous Ti surfaces deliver reproducible osseointegration without post-coatings, provided pore size and surface energy are tightly controlled.”

Citations for expert profiles:

- University of Sheffield AMRC/Materials: https://www.sheffield.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- Consultant profile/context: https://scholar.google.com (publication records)

Practical Tools and Resources

- Data and standards

- ISO/ASTM 52907 (feedstock characterization) and 52910 (design guidelines): https://www.iso.org

- ASTM F3001, F2924, F3184 (Ti powders/parts): https://www.astm.org

- SAE AMS 7015/7016 (AM Ti qualification): https://saemobilus.sae.org

- Process and simulation

- Ansys Additive Suite (distortion, support, microstructure): https://www.ansys.com

- Autodesk Netfabb and Fusion Additive features: https://www.autodesk.com

- nTopology for topology optimization and lattices: https://ntop.com

- Powder management and QC

- Senvol Database (machines/materials): https://senvol.com/database

- LECO O/N/H analyzers for powder/part gas content: https://www.leco.com

- Bodycote HIP services: https://www.bodycote.com

- Safety and compliance

- NFPA 484 (combustible metals guidance): https://www.nfpa.org

- AMPP (formerly NACE) resources on titanium corrosion and finishing: https://www.ampp.org

- Market intelligence

- USGS titanium summaries and trends: https://pubs.usgs.gov/periodicals/mcs

Last updated: 2025-08-21

Changelog: Added 5 new FAQs, 2025 trend table with metrics and sources, two recent case studies, expert commentary, and curated tools/resources specific to 3D printing titanium powder.

Next review date & triggers: 2026-02-01 or earlier if AMS/ASTM/ISO standards are revised, multi-laser LPBF parameters materially change, or titanium powder pricing/supply experiences significant volatility.