3D baskı metal tozları katmanlı üretim süreçleri için hammadde olarak kullanılan ince metalik malzemeleri ifade eder. Birbirini izleyen toz katmanlarının ısı veya bağlayıcı maddelerle kaynaştırılmasıyla, karmaşık son kullanım metal parçaları kalıplar veya kalıplar olmadan oluşturulabilir.

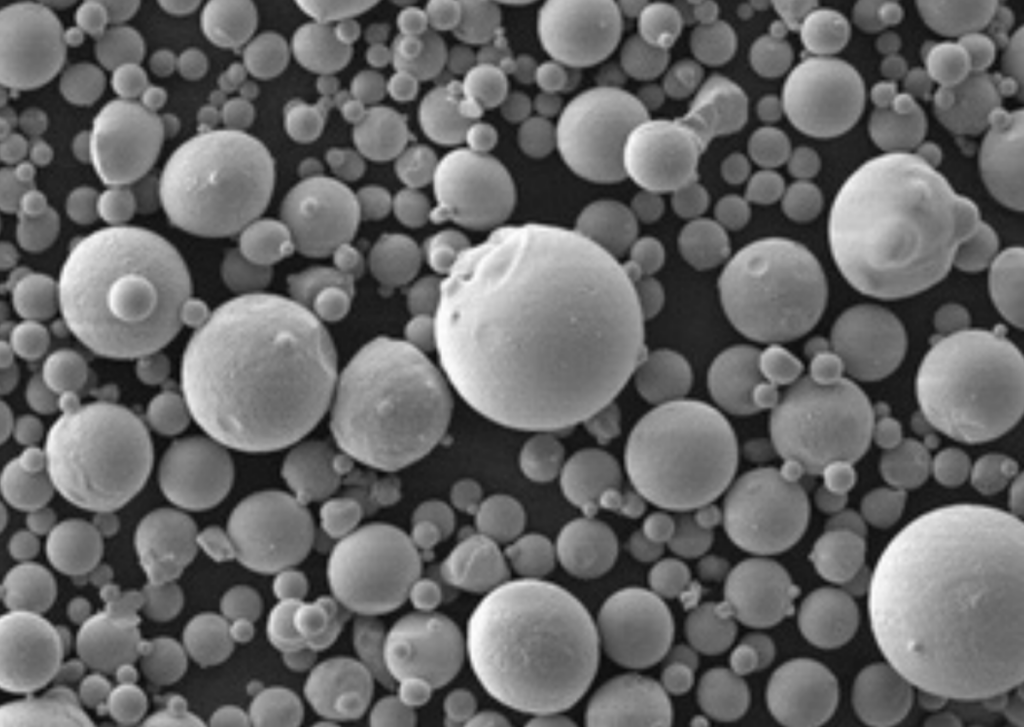

Çeşitli metaller ve alaşımlar, seçici lazer sinterleme (SLS), doğrudan metal lazer sinterleme (DMLS), elektron ışını eritme (EBM) ve bağlayıcı püskürtme gibi popüler 3D baskı yöntemleri için optimize edilmiş tozlar halinde formüle edilir. Partikül boyutu dağılımı, morfoloji, akış özellikleri ve mikroyapı performansı etkiler.

Bu kılavuz, 3D baskı için metalik tozları kullanırken dikkate alınması gereken bileşimi, uygulamaları, özellikleri, seçim faktörlerini, tedarikçileri, karşılaştırmaları ve SSS'leri kapsar. Toz özelliklerinin ve bunların proses parametreleriyle nasıl etkileşime girdiğinin anlaşılması, parça kalitesinin ve mekanik özelliklerin ayarlanmasını sağlar.

3d baskı metal tozlarının bileşimi

Yaygın baz metaller ve alaşımlar, katkılı üretim için ince tozlara dönüştürülür. Farklı malzemeler, son kullanımlara uygun farklı mekanik özellikler sunar.

| Malzeme | Açıklama | Anahtar Özellikler |

|---|---|---|

| Paslanmaz Çelik | Korozyon direnci, sıcaklık performansı için -30 krom ve diğer elementler içeren demir alaşımı | Yüksek mukavemet, dayanıklılık, oksidasyon direnci. Yapısal bileşenler, takımlar, denizcilik donanımı, otomotiv parçaları için kullanılır |

| Alüminyum Alaşımları | Alüminyum + silikon, magnezyum, bakır, çinko gibi diğer elementlere dayalı hafif demir dışı metal alaşımları | Hafif, korozyona dayanıklı, yüksek termal ve elektrik iletkenliği. Havacılık, otomotiv, endüstriyel uygulamalar için kullanılır |

| Titanyum Alaşımları | Titanyum + alüminyum, vanadyum gibi diğer elementlerden oluşan hafif, yüksek mukavemetli metal alaşımları | Son derece güçlü ancak hafif. Korozyona ve ısıya dayanıklıdır. Havacılık ve uzay bileşenlerinde, tıbbi/diş implantlarında, otomotivde kullanılır |

| Nikel Alaşımları | Nikel + krom, kobalt gibi diğer metallerin ısıya ve korozyona dayanıklı alaşımları | Yüksek sıcaklıklarda mukavemet ve tokluğu korur. Havacılık ve uzay türbinleri, enerji üretimi donanımı, kimyasal işleme için kullanılır |

| Kobalt Krom | Mükemmel ısı + aşınma direncine sahip kobalt ve krom alaşımı | Biyouyumluluk ile aşırı sertlik. Diş kronları ve köprüleri, tıbbi implantlar, kesici aletler için kullanılır |

Süper alaşımlar, değerli metaller ve özelleştirilmiş formülasyonlar gibi gelişmiş malzemeler de yüksek performanslı eklemeli üretim için ortaya çıkmaktadır.

3d baskı metal tozlarının özellikleri

Bileşime ek olarak, birbirine bağlı çeşitli özellikler, tozların farklı 3D baskı süreçlerinde ve uygulamalarında nasıl performans gösterdiğini belirler:

| Öznitelik | Açıklama | Hususlar |

|---|---|---|

| Partikül Boyutu Dağılımı | Toz partikül çaplarının aralığı ve dağılımı | Sıkı dağılım eğrileri güvenilir sinterleme sağlar. Ortalama boyut minimum özellik çözünürlüğünü, yüzey kalitesini etkiler |

| Morfoloji | Toz partikül şekli ve yüzey yapısı | Pürüzsüz, küreye yakın partiküller en iyi paketleme yoğunluğunu ve akışkanlığı sağlar. Düzensiz şekiller yeniden kaplamayı zorlaştırır |

| Akış Karakteristikleri | Tozların ne kadar kolay ve güvenilir bir şekilde hareket ettiği ve yayıldığı | Yeniden kaplama performansını, parça kalitesi tutarlılığını, zaman içinde makine aşınmasını doğrudan etkiler |

| Görünür Yoğunluk | İnterstisyel boşluklar dahil birim hacim başına ağırlık | Paketleme verimliliğini, katman homojenliğini, gözenekliliği etkiler |

| Yığın Yoğunluğu | Tozlara mekanik olarak dokunulduktan sonra çökelmiş yoğunluk | Toz yatağı sıkıştırma kolaylığını gösterir, ortaya çıkan parça yoğunluğunu etkiler |

| Kalıntı Oksitler/Nem | Yüzey oksijeni veya nem kontaminasyonu | İnert ortamlar tarafından kontrol edilen eşik değerlerin aşılması durumunda sinterleme sırasında kusurlar oluşturabilir |

| Yeniden Kullanılabilirlik | Tozların proses boyunca kaç kez geri dönüştürülebileceği | Kirlenmeye, iş sertleşmesine, döngü boyunca parçacık bozulmasına bağlı olarak değişir |

Bu parametreler, hedef katkılı üretim yöntemlerinin gereksinimlerini karşılayan “yazdırılabilir” tozlar oluşturmak için dengelenir.

Uygulamaları 3D Baskı Metal Tozları

Çeşitli metal malzemelerin ortaya çıkardığı yetenekler, onları yaygın kullanımlara uygun hale getirmektedir:

| Endüstri | Uygulamalar | Bileşenler |

|---|---|---|

| Havacılık ve Uzay | Uçak yapısal parçaları, jet motoru bileşenleri, ısı eşanjörleri, analitik enstrümantasyon | Türbin kanatları, ısı alıcıları, bağlantılar, kanallar, valfler ve manifoldlar, uzay aracı braketleri |

| Tıbbi | Ortopedik implantlar, protezler, diş restorasyonları, cerrahi aletler | Kalça/diz/omurga implantları, kafatası plakaları, özelleştirilmiş kronlar ve köprüler, neşterler, kıskaçlar, keskiler, ortodonti |

| Otomotiv | Hafifletme bileşenleri, performans parçaları, takımlar, sıvı taşıma donanımı | Metal matrisli kompozit parçalar, pistonlar, turboşarjlar, manifoldlar, yağ/soğutucu hatları, aparatlar ve fikstürler |

| Endüstriyel | Son kullanım üretim bileşenleri, hafif yapısal ekipman, sıvı işleme | Pompa gövdeleri, valfler, contalar, kompozit katmanlama için katkılı takımlar, sensör bileşenleri |

Hızlı prototipleme, tek seferlik üretim, toplu özelleştirme ve özel takımlar da metal tozlarıyla 3D baskının sağladığı tasarım özgürlüğünden yararlanan yaygın kullanım alanlarıdır.

3D Baskı İşlemleri için Metal Tozlarının Özellikleri

Spesifik partikül boyutu dağılımları, şekil özellikleri, saflık seviyeleri, yoğunluk ve geri dönüştürülebilirlik hedefleri, uyumlu baskı teknolojilerine ve kullanım amaçlarına göre değişir:

| Süreç | Parçacık Boyutu | Şekil Faktörleri | Saflık Standartları | Görünür Yoğunluk | Yeniden Kullanılabilirlik |

|---|---|---|---|---|---|

| Toz Yatak Füzyonu Lazer/Elektron Işını Sinterleme | 15-100 mikron | Yuvarlak, küresel ideal | >, nem/oksijen kontrollü | 50'nin üzerinde teorik maksimum yoğunluk | tipik 10+ kat |

| Bağlayıcı Püskürtme | 20-100+ mikron | Daha az kritik, yan ürünleri kullanabilir | 97%+ | 50'nin üzerinde teorik maksimum yoğunluk | 2-3 kez |

| Yönlendirilmiş Enerji Biriktirme | 50-300 mikron | Düzensiz şekillere izin verilir | 98%+ | 50'nin üzerinde teorik maksimum yoğunluk | Tekrar kullanılmadı |

Malzeme üreticileri, optimum baskılar için bu hedefleri dengelemeyi amaçlar. Ayrıca kimyasal bileşim ve mikro yapının mekanik performansı desteklemesini sağlarlar.

Metal Tozu Tedarikçiler ve Fiyatlandırma

Birçok yerleşik üretici ve gelişmekte olan üretici, yazdırılabilir metal tozları için büyüyen pazarı tedarik etmektedir:

| Tedarikçi | Malzemeler | Açıklama | Fiyatlandırma |

|---|---|---|---|

| Sandvik Osprey | Paslanmaz çelikler, kobalt krom, Ti alaşımları, Ni alaşımları | Çoğu baskı yöntemi için geniş portföy | kg başına 20-2000 |

| LPW Teknoloji | Paslanmaz çelikler, takım çelikleri, Ni alaşımları, Ti alaşımları, egzotikler | Üst düzey uygulamalara yönelik metal tozları | kg başına 4000-50000 |

| Marangoz Katkısı | Paslanmaz çelikler, Ti alaşımları, CoCr, Al alaşımları, Cu alaşımları | Özel alaşımlar ve partikül optimizasyonu | kg başına 30-2000$ |

| GE Katmanlı Konsept Lazer | Paslanmaz çelikler, takım çelikleri, CoCr alaşımları | Concept Lazer yazıcılar için OEM tozları | kg başına 100-500 |

| Hoganas | Paslanmaz çelikler, takım çelikleri | Daha çok ciltli metal baskıya odaklandı | kg başına 9-20 |

| Valimet | Paslanmaz çelikler, Co alaşımları, Cu alaşımları, egzotikler | Yüksek saflıkta pres+sinter sınıfı uzmanları | kg başına 300-5000 |

Fiyatlar sipariş hacimlerine, teslim sürelerine, özel kalitelere ve piyasa dinamiklerine bağlıdır. Büyük üretim çalışmaları genellikle indirimli toplu fiyatlarla müzakere edilir.

Metal Baskı Tozlarının Temel Faktörlere Göre Karşılaştırılması

Kalite, maliyet, bulunabilirlik ve uygulamalar için toz seçerken ödünleşimler mevcuttur:

Metal 3D Baskı Tozlarının Artıları:

- Eklemeli ve eksiltmeli süreçlerin tasarım özgürlüğü

- İşlev için optimize edilmiş karmaşık, hafif geometriler

- Çoklu bileşenlerden basılı montajlara parça konsolidasyonu”

- Titiz mekanik ihtiyaçlara göre uyarlanmış özel alaşımlar

- Bilinen özellikler için yüksek saflıkta girdi malzemesi

- Talep üzerine bileşenlerin tam zamanında üretimi

Metal 3D Baskı Tozlarının Eksileri

- Daha düşük hacimlerde geleneksel üretime göre genellikle daha yüksek maliyet

- Seri üretime göre kısıtlı üretim hızı

- Uygulama başına ilk yeterlilik testi yükü

- Erken benimseme aşamalarında sınırlı ölçek ekonomileri

- Özel kullanım ve kontrollü ortamlar gereklidir

- Uygun şekilde uygulamak için dik öğrenme eğrisi

İlerlemenin maliyetleri düşürmesi ve seçenekleri artırmasıyla metal AM, genişleyen bir niş için ideal bir denge oluşturuyor.

Sıkça Sorulan Sorular

Metal tozları 3D baskı için özel olarak nasıl optimize edilir?

Tedarikçiler partikül karakterizasyonu, şekil mühendisliği, saflık iyileştirme, mikroyapı geliştirme ve AM teknolojisi gereksinimlerine göre uyarlanmış tutarlı çıktı için kapsamlı yatırımlar yapmaktadır. Bu, paketleme, yayılabilirlik, sinterleme kinetiği ve güvenilirliği artırır.

Yazdırılabilir metal tozları için ideal depolama ortamı nedir?

Baskıyı bozacak kontaminasyonu önlemek için kuru inert gaz dolgulu sızdırmaz nem ve oksijen kontrollü konteynerler/hazneler kullanılır. Paslanmaz çelik veya nikel alaşımları daha fazla reaktiviteyi en aza indirmeye yardımcı olur. Taşıma sırasında uygun KKD önlemleri de kullanılmalıdır.

Metal tozu geri kazanımı için arızalı veya geri dönüştürülmüş baskılar nasıl ele alınmalıdır?

Başarısız veya tamamlanmış bir baskıdan sonra sinterlenmemiş tozlar filtrelenebilir, boyut fraksiyonlarına elenebilir ve kontrollü oranlarda, tipik olarak -30 maksimum kontaminasyon seviyelerinde taze toza geri karıştırılmadan önce kontaminasyon açısından test edilebilir.

Hangi metal 3D baskı işlemi en geniş partikül boyutu aralığını kullanır?

Bağlayıcı püskürtme, 20 mikrondan 100 mikrona kadar en geniş spektrumu destekler, çünkü toz sadece bağlanır, daha sıkı boyut dağılımları gerektiren lazerler veya elektron ışınları ile doğrudan kaynaştırılmaz.

Hangi malzemeler en iyi aşınma direncini sunar?

Kobalt kromun ardından gelen nikel süper alaşımlar genellikle 50 HRC'yi aşan sertlik seviyeleriyle en iyi aşınma performansını sunar, yüksek çalışma sıcaklıklarında mukavemet ve sertliği koruyarak metal üzerine metal rulmanlar, kesici takımlar ve benzer uygulamalar için idealdir.

daha fazla 3D baskı süreci öğrenin

Additional FAQs About 3D Printing Metal Powders

1) What PSD and morphology are optimal for common AM processes?

- LPBF/EBM: spherical, low-roughness particles with PSD 15–45 µm or 20–63 µm, sphericity ≥0.93, satellites ≤5%. Binder Jetting: broader PSD 20–80+ µm, often bimodal for packing. DED: 53–150 µm, shape less critical but consistent flow is key.

2) How do oxygen/nitrogen/hydrogen levels affect part properties?

- Elevated O/N/H increase oxide/nitride/hydride inclusions, reducing ductility and fatigue life. Targets (material/process-dependent): 316L O ~0.03–0.08 wt%, Ti‑6Al‑4V O ≤0.12 wt% for AM grade, N kept low for 17‑4PH to maintain toughness.

3) Can water‑atomized powders be used successfully in AM?

- Yes for Binder Jetting (then sinter/HIP). For LPBF/EBM, gas or vacuum gas atomized powders are preferred due to superior sphericity, lower oxide, and better spreadability; water‑atomized may require conditioning.

4) How many reuse cycles are typical, and what should be monitored?

- Often 5–10 reuse cycles with sieving. Track PSD, flow (Hall/Carney), apparent/tap density, and O/N/H via LECO; monitor CT/image‑based satellite and hollow fractions. Refresh with virgin powder when trends drift.

5) Which post‑processing steps most improve AM part performance?

- Stress relief and HIP (where needed) to close porosity, machining critical surfaces, and surface finishing (shot peen, electropolish). Correct heat treatments (e.g., 17‑4PH aging) are crucial for achieving target strength/corrosion.

2025 Industry Trends for 3D Printing Metal Powders

- Cleaner feedstocks: Wider adoption of vacuum gas atomization/EIGA lowers oxygen and satellites, improving LPBF density and surface quality.

- Binder Jet momentum: Bimodal PSD steels and copper reach 97–99.5% density after sinter; HIP reserved for safety‑critical parts.

- CoA transparency: Routine inclusion of sphericity, satellite %, and CT‑measured hollow fraction alongside O/N/H and PSD.

- Sustainability: Argon recirculation, higher revert content, and regional atomization cut cost and lead times.

- In‑process monitoring: Real‑time plume imaging and closed‑loop gas‑to‑metal ratio stabilize morphology and reduce defects.

2025 Market and Technical Snapshot (3D Printing Metal Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Gas‑atomized Ti‑6Al‑4V price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| CT hollow fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated AM reuse cycles | 5-10 | Up | O/N/H trending + sieving |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification), 52900‑series: https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests): https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless Steels/Titanium): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts safety): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Improves LPBF Surface Integrity (2025)

Background: A medical device firm needed improved corrosion and fatigue of LPBF 316L components.

Solution: Switched to vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, 20–63 µm); optimized recoating; electropolish + passivation; HIP only for thick sections.

Results: 99.9% density (no HIP) for thin walls; pitting potential +120 mV vs. baseline in ASTM G150; HCF life +1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm post‑finish.

Case Study 2: Binder Jet 17‑4PH with Bimodal PSD for Production Gears (2024)

Background: An industrial OEM sought cost‑reduced near‑net gears.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for critical SKUs.

Results: Final density 98.8–99.3%; tensile met spec; Cp/Cpk +25% on key dimensions; part cost −22% vs. subtractive baseline; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Melt cleanliness and stable atomization dynamics set the ceiling on 3d printing metal powders—consistent PSD and morphology beat after‑the‑fact screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including sphericity, satellite %, and CT‑measured hollows on CoAs is accelerating powder qualification and predicting defect propensity in PBF.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For 17‑4PH and other precipitation‑hardening steels, nitrogen/oxygen control and disciplined heat treatment are pivotal to achieving target strength and corrosion.”

Note: Viewpoints synthesized from public talks and literature; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy, AM, Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), lot genealogy/traceability, SPC dashboards, sample build/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; inserted 2025 market/technical snapshot table with indicative sources; included two recent case studies; compiled expert viewpoints; curated practical tools/resources for 3d printing metal powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards or OEM powder specs change, or new NIST/ASM datasets link morphology/interstitials to AM defect rates and fatigue/corrosion performance