Giriş

Son yıllarda katmanlı üretim alanında çığır açan gelişmeler yaşanmış ve çeşitli sektörlerde tasarım ve üretim için yeni olanaklar ortaya çıkmıştır. Ortaya çıkan yenilikçi teknolojiler arasında, Elektron Işınıyla Eritme (EBM), karmaşık ve yüksek kaliteli metal parçaların imalatı için güçlü bir yöntem olarak öne çıkmaktadır. Bu makalede, Elektron Işınıyla Eritme yönteminin çalışma prensibini inceleyecek, avantajlarını, uygulamalarını, zorluklarını ve gelecekteki beklentilerini keşfedeceğiz.

Elektron Işınıyla Eritme (EBM) nedir?

Elektron Işını Eritme, karmaşık üç boyutlu nesneleri katman katman oluşturmak üzere metal tozunu seçici olarak eritmek ve kaynaştırmak için elektron ışını kullanan bir eklemeli üretim tekniğidir. Arcam AB (şimdi GE Additive'in bir parçası) tarafından geliştirilen elektron ışını eritme çalışma prensibi, mükemmel mekanik özelliklere sahip tamamen yoğun metal bileşenler üretme kabiliyeti nedeniyle popülerlik kazanmıştır.

Elektron Işını ile Ergitme Çalışma Prensibi

Elektron Işını Üretimi

EBM süreci bir elektron ışınının üretilmesiyle başlar. Elektronlar elektromanyetik alanlar kullanılarak yüksek hızlara çıkarılır ve eritme işlemi sırasında ısı kaynağı olarak işlev gören odaklanmış ve hassas bir ışın oluşturur.

Elektron Işını Odaklama

Odaklanmış elektron ışını daha sonra metal tozunun bulunduğu yapı platformuna yönlendirilir. Işının enerjisi belirli alanlarda yoğunlaşarak toz parçacıklarının hızla ısınmasına ve birbiriyle kaynaşmasına neden olur.

Platform ve Pudra Yatak Yapın

Yapı platformu EBM sisteminin önemli bir bileşenidir. Metal toz yatağının yüksekliğini konumlandırır ve kontrol eder. Her katman eridikçe, platform kademeli olarak alçalır ve elektron ışınının bir sonraki geçişi için yeni bir toz katmanının üstüne yayılmasına izin verir.

Eritme Süreci

Elektron ışını metal toz yatağı üzerinde gezinirken parçacıkları seçerek eritir, onları birbirine kaynaştırır ve katmanı katılaştırır. Bu katman katman işlem, tüm nesne istenen boyutlarda ve karmaşıklıkta imal edilene kadar devam eder.

Elektron Işını ile Ergitmenin Avantajları

EBM, geleneksel üretim yöntemlerine göre çok sayıda avantaj sunarak çeşitli uygulamalar için tercih edilen bir seçenek haline gelir. Temel avantajlardan bazıları şunlardır:

Karmaşık Geometriler

EBM, geleneksel yöntemlerle elde edilmesi zor veya imkansız olan karmaşık geometrilerin üretilmesini sağlar. Bu tasarım özgürlüğü, mühendislerin belirli işlevler için optimize edilmiş iç yapılara sahip hafif ancak sağlam bileşenler oluşturmasına olanak tanır.

Malzeme Çeşitliliği

EBM ile titanyum, paslanmaz çelik, alüminyum ve nikel bazlı alaşımlar dahil olmak üzere çok çeşitli metaller ve metal alaşımları işlenebilir. Bu çok yönlülük, belirli uygulamalar için özel olarak tasarlanmış olağanüstü özelliklere sahip malzemelerin kullanılması için fırsatlar sunar.

Azaltılmış Malzeme Atığı

Geleneksel eksiltici üretim yöntemleri genellikle önemli miktarda malzeme israfına neden olur. Öte yandan EBM, eklemeli bir süreçtir, yani nihai ürünü oluşturmak için yalnızca gerekli miktarda malzeme kullanır, israfı en aza indirir ve malzeme kullanımını optimize eder.

Yüksek Hassasiyet ve Doğruluk

EBM, dar toleranslara sahip parçaların üretilmesine olanak tanıyan olağanüstü hassasiyet ve doğruluğa sahiptir. Bu hassasiyet seviyesi, en küçük sapmaların önemli sonuçlar doğurabileceği havacılık ve sağlık gibi sektörlerde kritik öneme sahiptir.

Hızlı Prototipleme ve Üretim

EBM gibi eklemeli üretim teknikleri daha hızlı prototipleme ve üretim süreleri sunarak tasarımdan bitmiş ürüne kadar geçen süreyi kısaltır. Bu hız avantajı, pazara sunma süresinin çok önemli olduğu sektörler için özellikle faydalıdır.

Elektron Işını ile Ergitme Uygulamaları

EBM'nin yetenekleri onu çeşitli sektörlerde değerli bir teknoloji haline getirmiştir. Öne çıkan uygulamalardan bazıları şunlardır:

Havacılık ve Uzay Endüstrisi

Ağırlık azaltma ve yüksek performanslı malzemelerin çok önemli olduğu havacılık sektöründe EBM, uçaklar ve uzay araçları için karmaşık bileşenleri imal etmek için kullanılmaktadır. Karmaşık geometrilere sahip hafif parçalar üretme yeteneği, yakıt verimliliğinin ve genel performansın artmasına katkıda bulunur.

Tıbbi ve Diş İmplantları

EBM, tıbbi ve dental implantların üretiminde devrim yaratmıştır. Titanyum gibi biyouyumlu malzemeler kullanılarak, her hastanın benzersiz anatomisine uyacak şekilde kişiselleştirilmiş implantlar oluşturulabilir ve bu da daha iyi hasta sonuçlarına yol açar.

Otomotiv Bileşenleri

Otomotiv endüstrisinde EBM, hafif ve dayanıklı bileşenler üretmek için kullanılmakta ve araç verimliliğinin ve güvenliğinin artırılmasına katkıda bulunmaktadır. Teknoloji, birden fazla parçanın tek bir bileşene entegre edilmesine olanak tanıyarak montaj karmaşıklığını azaltır.

Özel Takılar

Takı tasarımcıları, yaratıcılığın sınırlarını zorlayarak karmaşık ve kişiselleştirilmiş parçalar üretmek için EBM'den yararlanıyor. Karmaşık kafes yapıları ve benzersiz tasarımlar yaratma yeteneği, kuyumculuk sektöründe yeni fırsatlar yarattı.

Elektron Işınıyla Eritmenin Zorlukları ve Sınırlamaları

Her üretim sürecinde olduğu gibi, EBM de bir dizi zorluk ve sınırlama ile birlikte gelir:

Artık Gerilme ve Distorsiyon

Eritme ve katılaştırma işlemi sırasında, parça içinde artık gerilmeler oluşarak bozulmaya veya eğrilmeye yol açabilir. Bu sorunları azaltmak için uygun proses optimizasyonu ve post-processing teknikleri gereklidir.

İşlem Sonrası Gereksinimler

İmalat sürecinden sonra, parçalar genellikle istenen mekanik özellikleri ve yüzey kalitesini elde etmek için ısıl işlem veya işleme gibi işlem sonrası adımlar gerektirir. Bu ek adımlar genel üretim sürecine zaman ve maliyet ekleyebilir.

Ekipman Maliyeti ve Bakımı

EBM ekipmanına yapılan ilk yatırım önemli olabilir ve tutarlı ve güvenilir performans sağlamak için düzenli bakım şarttır. Ancak teknoloji ilerledikçe maliyetlerin zaman içinde düşmesi beklenmektedir.

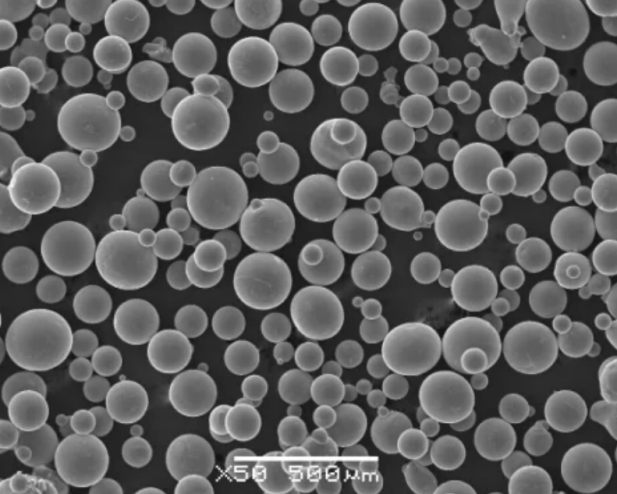

Toz İşleme ve Kontaminasyon

EBM'de kullanılan metal tozları, kirliliği önlemek için dikkatli bir şekilde kullanılmalıdır, çünkü yabancı maddeler nihai ürünün bütünlüğünü etkileyebilir. Tozun kalitesini ve tutarlılığını korumak için özel ekipman ve kontrollü ortamlar gereklidir.

Elektron Işınıyla Ergitmenin Gelecek Beklentileri

Zorluklara rağmen Elektron Işınıyla Eritme gelişmeye devam ediyor ve devam eden araştırma ve geliştirme çalışmaları gelecekteki heyecan verici beklentilerin önünü açıyor:

Malzemelerdeki Gelişmeler

Araştırmacılar, yüksek sıcaklık alaşımları, kompozitler ve biyomalzemeler de dahil olmak üzere EBM için uygun yeni malzemeleri sürekli olarak araştırmaktadır. Malzeme seçenekleri genişledikçe, EBM için uygulama yelpazesi de büyüyecek ve mevcut kapsamın ötesinde sektörleri etkileyecektir.

Süreç Optimizasyonu

Artık gerilme ve bozulma gibi zorlukların üstesinden gelmek için EBM sürecini iyileştirmeye yönelik optimizasyon teknikleri geliştirilmektedir. Üreticiler, parametrelerde ince ayar yaparak ve tarama stratejilerini optimize ederek parça kalitesini daha da iyileştirebilir ve işlem sonrası gereksinimleri azaltabilir.

Diğer Teknolojilerle Entegrasyon

EBM tek başına bir üretim tekniği değildir. Farklı yöntemlerin güçlü yanlarını birleştirmek için diğer eklemeli ve eksiltmeli süreçlerle entegrasyon araştırılmaktadır. Hibrit üretim yaklaşımları, karmaşık ve işlevsel parçalar için daha da fazla olanak sunabilir.

Sonuç

Elektron Işını Eritme, tasarım özgürlüğü, malzeme çeşitliliği ve hassasiyetin benzersiz bir kombinasyonunu sunarak katmanlı üretim dünyasında devrim yaratmıştır. EBM, havacılık ve sağlık sektöründen otomotiv ve kuyumculuğa kadar, karmaşık ve yüksek performanslı bileşenlerin oluşturulmasını sağlayarak çeşitli sektörleri dönüştürüyor. Teknoloji ilerlemeye ve sınırlamalarının üstesinden gelmeye devam ettikçe, gelecekte daha da heyecan verici gelişmeler bekleyebilir, yenilik ve uygulama için yeni olanaklar açabiliriz.

SSS

Elektron Işını Ergitme ile Seçici Lazer Ergitme arasındaki fark nedir?

Elektron Işını Eritme (EBM) ve Seçici Lazer Eritme (SLM), metal tozunu kaynaştırmak için enerji kaynakları kullanan iki eklemeli üretim tekniğidir. Temel fark ısı kaynağında yatmaktadır: EBM bir elektron ışını kullanırken, SLM bir lazer kullanır. İki yöntem arasındaki seçim, spesifik uygulamaya, malzemeye ve nihai ürünün istenen özelliklerine bağlıdır.

Elektron Işınıyla Eritme büyük ölçekli üretim için kullanılabilir mi?

Evet, Elektron Işınıyla Eritme büyük ölçekli üretim için kullanılabilir. Teknoloji geliştikçe ve daha uygun maliyetli hale geldikçe, endüstriyel ölçekli üretim için giderek daha fazla benimsenmektedir. Birden fazla elektron ışını kaynağına sahip büyük EBM makineleri üretim kapasitesini önemli ölçüde artırabilir.

Elektron Işını ile Eritme işleminde hangi malzemeler kullanılabilir?

EBM, titanyum, paslanmaz çelik, alüminyum, nikel bazlı alaşımlar ve daha fazlası dahil olmak üzere çeşitli metaller ve metal alaşımları ile uyumludur. Malzeme seçimi uygulamaya ve nihai ürünün istenen özelliklerine bağlıdır.

Elektron Işını ile Eritme geleneksel üretim yöntemlerine kıyasla nasıldır?

Döküm ve talaşlı imalat gibi geleneksel üretim yöntemleriyle karşılaştırıldığında Elektron Işını Ergitme çeşitli avantajlar sunar. Karmaşık geometrilerin üretilmesine olanak tanır, malzeme israfını azaltır ve gelişmiş malzemelerin kullanılmasını sağlar. Bununla birlikte, işlem sonrası gereksinimler ve ilk ekipman maliyeti gibi belirli sınırlamaları olabilir.

Elektron Işınıyla Eritme çevre dostu mudur?

EBM, geleneksel üretim yöntemlerine kıyasla nispeten çevre dostu olarak kabul edilmektedir. Katmanlı yapısı malzeme israfını en aza indirir ve gelişmiş malzemelerin kullanımı daha hafif ve yakıt açısından daha verimli ürünler ortaya çıkararak havacılık ve otomotiv gibi sektörlerde sürdürülebilirlik çabalarına katkıda bulunabilir. Bununla birlikte, çevresel etkinin asgari düzeyde kalmasını sağlamak için metal tozlarının enerji tüketimini ve bertarafını sorumlu bir şekilde yönetmek çok önemlidir.